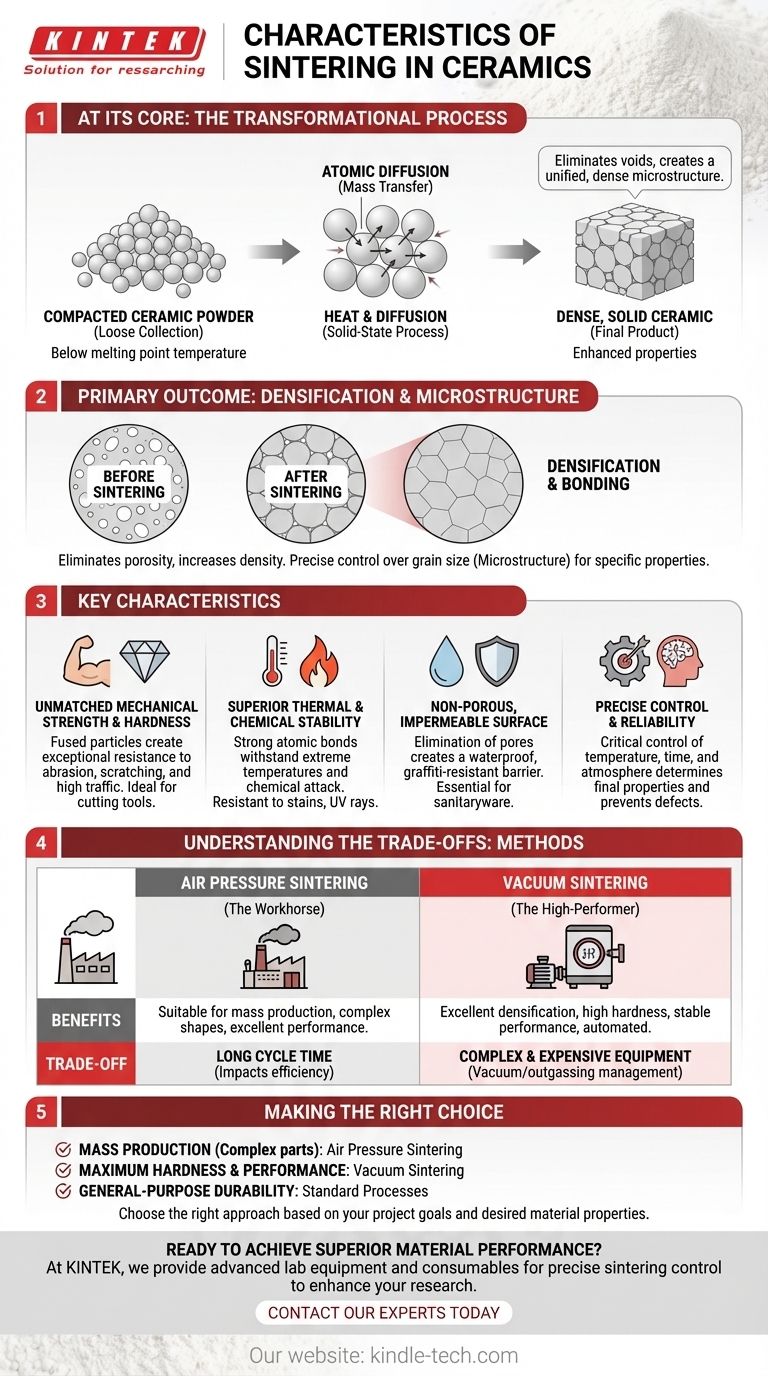

Em sua essência, a sinterização é um processo de alta temperatura que transforma uma coleção solta de pó cerâmico em um material denso, sólido e altamente durável. Essa transformação não é fusão; é um processo de difusão atômica em estado sólido que aprimora fundamentalmente a resistência mecânica, a dureza e a resistência do material a fatores ambientais. O produto final é caracterizado por sua durabilidade excepcional, estabilidade térmica e impermeabilidade.

A sinterização é a etapa de fabricação essencial onde um componente cerâmico adquire suas propriedades projetadas. Ela funciona eliminando os vazios entre as partículas do pó, criando uma microestrutura unificada e densa que é responsável pela força e resiliência finais do material.

O Objetivo Fundamental: Do Pó ao Sólido

A sinterização é a fase mais crítica na produção de cerâmicas avançadas. É a ponte entre um material em pó bruto e um componente acabado de alto desempenho.

O Que Acontece Durante a Sinterização?

O processo envolve aquecer o pó cerâmico compactado a uma temperatura abaixo do seu ponto de fusão. Essa energia térmica faz com que os átomos nas superfícies das partículas se difundam, ou se movam, através das fronteiras entre elas.

Essa transferência de massa fecha efetivamente os poros e vazios que existem entre os grãos individuais do pó, soldando-os em uma estrutura policristalina coesa e densa.

O Resultado Principal: Densificação

O principal objetivo da sinterização é a densificação. Ao eliminar a porosidade, o processo aumenta drasticamente a densidade do material, o que está diretamente ligado às suas propriedades mecânicas.

Uma cerâmica bem sinterizada possui vazios internos mínimos, o que impede o início e a propagação de fissuras. Isso resulta em dureza e resistência superiores.

Desenvolvimento da Microestrutura

A sinterização cria uma microestrutura específica — o arranjo e o tamanho dos grãos cristalinos. Os parâmetros do processo de sinterização, como temperatura, tempo e atmosfera, são cuidadosamente controlados para produzir a microestrutura exata necessária para uma aplicação específica.

Características Chave das Cerâmicas Sinterizadas

A densificação e a ligação alcançadas durante a sinterização conferem uma gama de características poderosas à peça cerâmica final.

Resistência Mecânica e Dureza Incomparáveis

Como as partículas são fundidas em uma massa densa, as cerâmicas sinterizadas são excepcionalmente duras e resistentes a arranhões e abrasão de tráfego intenso. Essa resistência inerente as torna ideais para aplicações como ferramentas de corte e ladrilhos duráveis.

Estabilidade Térmica e Química Superior

As fortes ligações atômicas criadas durante a sinterização resultam em excelente estabilidade térmica, permitindo que o material suporte temperaturas extremas. As cerâmicas sinterizadas também são altamente resistentes a ataques químicos, manchas, água e danos causados por raios UV.

Criação de uma Superfície Não Porosa e Impermeável

A eliminação dos poros torna a superfície de uma cerâmica sinterizada à prova d'água e resistente a grafites. Essa impermeabilidade é uma característica chave para produtos como louças sanitárias e revestimentos externos, que devem resistir à umidade e a contaminantes ambientais.

Entendendo as Compensações: Métodos de Sinterização

Nem toda sinterização é igual. O método escolhido depende das propriedades desejadas, do volume de produção e da complexidade da peça, cada um com seu próprio conjunto de compensações.

Sinterização por Pressão de Ar (O Cavalo de Batalha)

Este método comum é adequado para produção em massa e pode produzir peças com formas complexas e excelente desempenho. No entanto, sua principal compensação é um longo tempo de ciclo, o que pode impactar a eficiência da produção.

Sinterização a Vácuo (O de Alto Desempenho)

A sinterização em um ambiente de vácuo produz componentes com excelente densificação, alta dureza e desempenho muito estável. Este método é altamente automatizado e flexível, mas requer uma configuração de equipamento mais complexa e cara para gerenciar o vácuo e a desgaseificação dos materiais.

O Papel Crítico do Controle

Independentemente do método, o sucesso depende de um controle preciso. Os parâmetros do processo são monitorados para minimizar o erro humano e atingir a densidade, porosidade e microestrutura alvo. Qualquer desvio pode resultar em um componente que não atende às especificações de desempenho.

Fazendo a Escolha Certa para Sua Aplicação

As características da cerâmica final são um resultado direto do processo de sinterização usado para criá-la. Escolher a abordagem correta é, portanto, fundamental para atingir os objetivos do seu projeto.

- Se seu foco principal é a produção em massa de peças complexas: A sinterização por pressão de ar é um método comprovado, desde que você possa acomodar seus ciclos de processamento mais longos.

- Se seu foco principal é a dureza máxima e o desempenho do material: Uma técnica mais avançada, como a sinterização a vácuo, é necessária para alcançar os mais altos níveis de densificação e estabilidade.

- Se seu foco principal é a durabilidade de uso geral: Mesmo os processos de sinterização padrão para itens como ladrilhos ou louças sanitárias fornecem os benefícios fundamentais de dureza e impermeabilidade necessários para ambientes de tráfego intenso e úmidos.

Em última análise, a sinterização é o processo deliberado e controlado que desbloqueia o potencial inerente dos materiais cerâmicos, transformando-os em componentes projetados para o desempenho.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Resistência Mecânica | As partículas se fundem em uma massa densa, proporcionando dureza excepcional e resistência à abrasão. |

| Estabilidade Térmica | Fortes ligações atômicas permitem que o material suporte temperaturas extremas. |

| Resistência Química | Altamente resistente a ataques químicos, manchas e danos por UV. |

| Impermeabilidade | A eliminação de poros cria uma superfície à prova d'água e resistente a grafites. |

Pronto para alcançar desempenho superior do material para o seu laboratório? O processo de sinterização é fundamental para o desenvolvimento de cerâmicas com resistência e durabilidade inigualáveis. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para um controle preciso da sinterização. Se você está trabalhando em ferramentas de corte, componentes de alto desempenho ou materiais duráveis, nossas soluções ajudam você a alcançar a densificação e a microestrutura perfeitas. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório e aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- A cerâmica quebra com o calor? O verdadeiro culpado é o choque térmico

- Qual é a principal função do forno mufla? Obter aquecimento puro e de alta temperatura sem contaminação

- Para que serve um forno de tratamento térmico com temperatura programada quando se testam compósitos MPCF/Al? Testes Espaciais

- Quais são os impactos ambientais do processamento de metais? Um Guia para Sustentabilidade e Soluções

- De que são feitos os fornos geralmente? Um Guia de Materiais para Temperaturas Extremas