Em sua essência, a Deposição de Camada Atômica (ALD) oferece controle incomparável sobre a criação de filmes ultrafinos. Seus principais benefícios são a conformidade excepcional em superfícies complexas, o controle preciso da espessura no nível atômico e a capacidade de produzir filmes altamente uniformes e densos. Essas vantagens são um resultado direto de seu mecanismo de crescimento exclusivo, de auto-limitação, camada por camada.

Ao contrário dos métodos de deposição tradicionais que essencialmente 'pulverizam' material em uma superfície, a ALD 'constrói' meticulosamente um filme uma camada atômica de cada vez. Essa diferença fundamental é a fonte de todas as suas vantagens, permitindo a criação de filmes impecáveis mesmo nas estruturas 3D mais complexas.

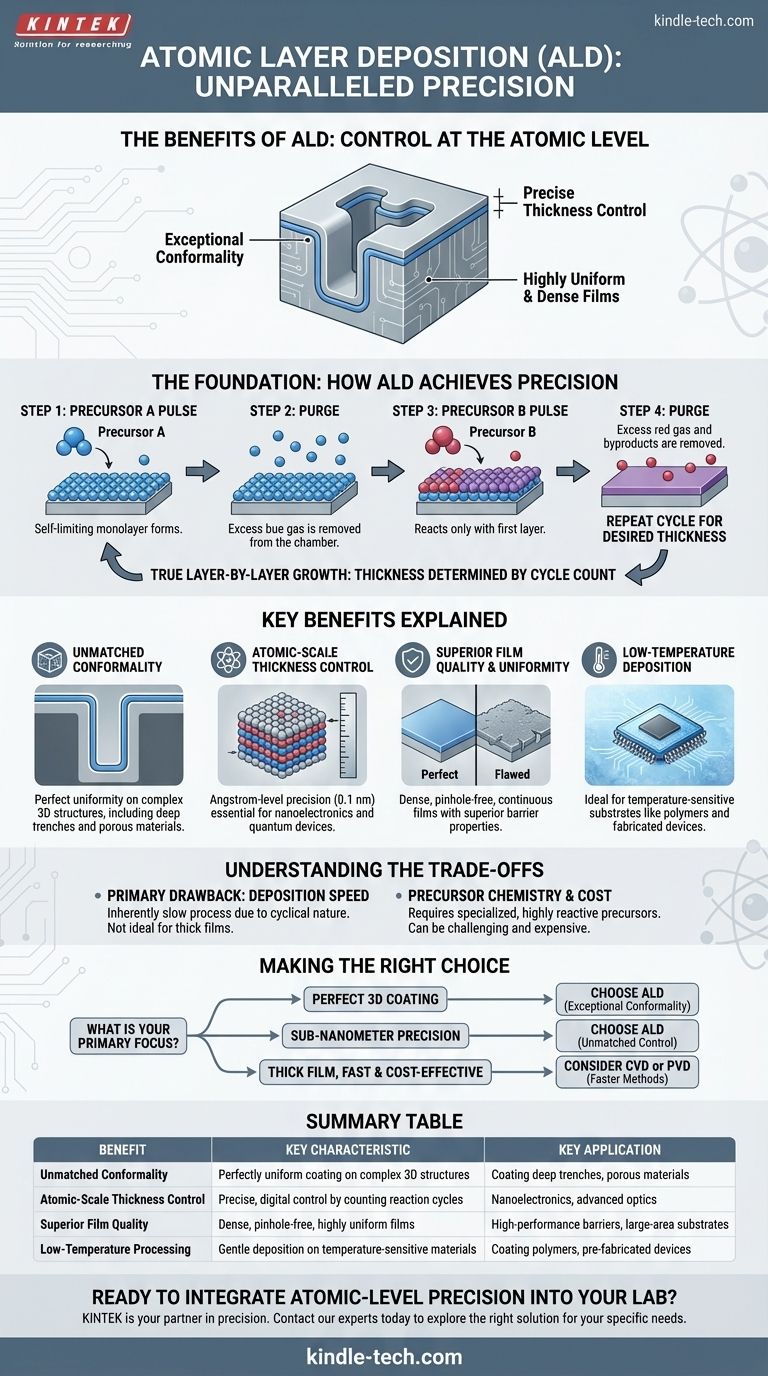

A Fundação: Como a ALD Alcança a Precisão

Para entender os benefícios da ALD, você deve primeiro entender seu processo. Não é uma deposição contínua, mas uma sequência de etapas discretas e auto-terminantes.

A Reação de Auto-Limitação

O processo depende de pulsos sequenciais de precursores químicos. Um primeiro precursor gasoso é introduzido e forma uma única camada química estável (uma monocamada) no substrato. Criticamente, essa reação para por si só assim que toda a superfície é coberta.

Qualquer excesso de gás não reagido é então purgado da câmara.

Um segundo precursor é então introduzido. Ele reage apenas com a primeira camada, completando a deposição de uma única camada, excepcionalmente fina, do material final. Esse ciclo é então repetido para construir o filme.

Crescimento Verdadeiro Camada por Camada

Como cada ciclo de reação é auto-limitante, ele adiciona uma quantidade previsível e fixa de material. A espessura final do filme é, portanto, determinada simplesmente pelo número de ciclos realizados.

Isso remove as complexidades das taxas de fluxo de reagentes e da geometria que afetam outras técnicas de deposição, dando ao engenheiro controle direto e digital sobre a espessura final.

Principais Benefícios Explicados

O processo exclusivo da ALD se traduz diretamente em várias vantagens poderosas e distintas sobre outros métodos de deposição de filmes finos.

Conformidade Incomparável

Como o processo depende de precursores em fase gasosa que podem se difundir em qualquer área exposta, a ALD pode revestir estruturas tridimensionais altamente complexas com uniformidade perfeita.

Isso inclui trincheiras profundas e estreitas e materiais porosos, alcançando uma espessura de filme consistente em todas as superfícies. Esta é uma vantagem significativa sobre métodos de linha de visão como a pulverização catódica (sputtering).

Controle de Espessura em Escala Atômica

Uma vez que o crescimento do filme é uma função direta da contagem dos ciclos de reação, os operadores podem alcançar precisão de nível de angstrom (um angstrom é um décimo de um nanômetro).

Esse nível de controle é essencial para nanoeletrônica moderna, óptica e dispositivos quânticos, onde o desempenho é ditado por dimensões em escala atômica.

Qualidade e Uniformidade Superior do Filme

O processo camada por camada cria filmes que são incrivelmente densos, contínuos e livres de furos. Isso resulta em propriedades de barreira superiores contra umidade ou ataque químico.

Além disso, como as reações de superfície têm permissão para serem concluídas durante cada ciclo, a espessura do filme é notavelmente uniforme em substratos de grande área, como wafers de silício de 300 mm.

Deposição a Baixa Temperatura

A ALD pode frequentemente ser realizada em temperaturas muito mais baixas do que métodos comparáveis, como a Deposição Química de Vapor (CVD).

Isso a torna uma escolha ideal para depositar filmes de alta qualidade em substratos sensíveis à temperatura, incluindo polímeros, plásticos e dispositivos eletrônicos totalmente fabricados.

Entendendo as Compensações (Trade-offs)

Nenhuma tecnologia está isenta de suas limitações. A objetividade exige reconhecer onde a ALD não é a melhor opção.

A Principal Desvantagem: Velocidade de Deposição

A natureza meticulosa e cíclica da ALD a torna um processo inerentemente lento. Purificar a câmara entre cada pulso de precursor leva tempo.

Construir um filme com muitos nanômetros de espessura pode ser demorado e caro em comparação com métodos de deposição de volume muito mais rápidos.

Química do Precursor e Custo

A ALD depende de pares de precursores químicos altamente reativos que exibem o comportamento auto-limitante necessário. Desenvolver ou obter esses produtos químicos especializados pode ser desafiador e caro.

Nem todos os materiais podem ser facilmente depositados com ALD porque precursores adequados ainda não foram identificados ou comercializados.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a ALD é uma decisão estratégica baseada se sua aplicação exige suas capacidades exclusivas.

- Se seu foco principal é revestir perfeitamente nanoestruturas 3D complexas: A ALD é provavelmente o único método viável devido à sua conformidade excepcional.

- Se seu foco principal é alcançar precisão de espessura sub-nanométrica: O controle camada por camada da ALD é incomparável e necessário para eletrônica e óptica avançadas.

- Se seu foco principal é depositar um filme espesso de forma rápida e econômica: Você deve considerar métodos alternativos como CVD ou PVD, pois a velocidade lenta da ALD é uma desvantagem significativa.

Em última análise, escolher a ALD é uma decisão estratégica de trocar a velocidade de deposição por um nível incomparável de precisão e perfeição.

Tabela de Resumo:

| Benefício | Característica Principal | Aplicação Principal |

|---|---|---|

| Conformidade Incomparável | Revestimento perfeitamente uniforme em estruturas 3D complexas | Revestimento de trincheiras profundas, materiais porosos |

| Controle de Espessura em Escala Atômica | Controle preciso e digital pela contagem de ciclos de reação | Nanoeletrônica, óptica avançada |

| Qualidade Superior do Filme | Filmes densos, livres de furos e altamente uniformes | Barreiras de alto desempenho, substratos de grande área |

| Processamento a Baixa Temperatura | Deposição suave em materiais sensíveis à temperatura | Revestimento de polímeros, dispositivos pré-fabricados |

Pronto para Integrar Precisão em Nível Atômico em Seu Laboratório?

Se sua pesquisa ou produção exige filmes finos impecáveis com conformidade perfeita e controle em escala atômica, a KINTEK é sua parceira em precisão. Nossa experiência em tecnologia ALD e equipamentos de laboratório pode ajudá-lo a superar os desafios de revestir nanoestruturas complexas e alcançar o máximo em qualidade de filme.

Somos especializados em fornecer soluções para laboratórios que exigem:

- Revestimento 3D Perfeito: Alcance filmes uniformes mesmo nas superfícies mais intrincadas.

- Precisão Incompromissível: Obtenha controle digital sobre a espessura do filme até o nível de angstrom.

- Desempenho Superior do Material: Desenvolva filmes densos e livres de furos para aplicações críticas.

Vamos discutir como a ALD pode avançar seus projetos. Entre em contato com nossos especialistas hoje para explorar a solução certa para suas necessidades específicas.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas