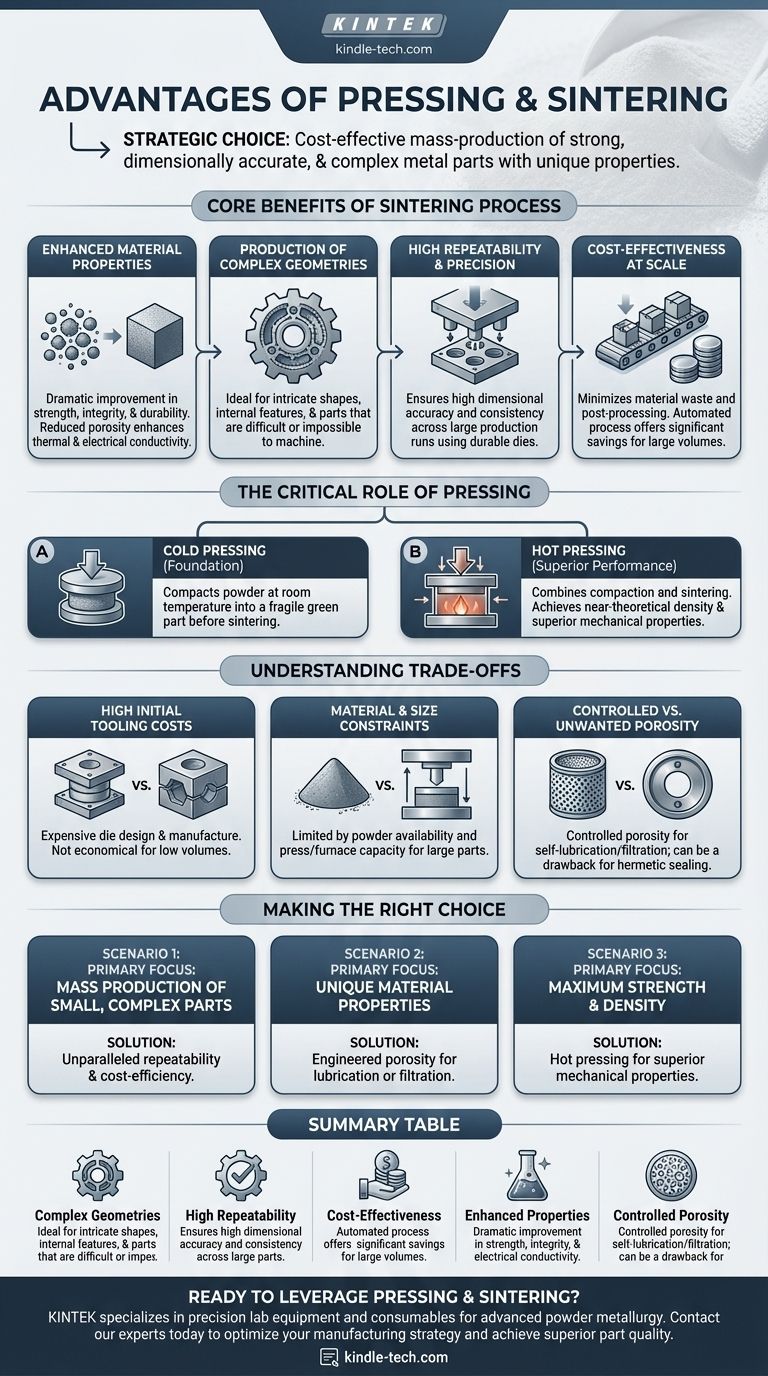

As principais vantagens da prensagem e sinterização são a capacidade de produzir em massa, de forma custo-eficaz, peças metálicas fortes, dimensionalmente precisas e complexas. Este processo de metalurgia do pó destaca-se na criação de componentes com propriedades de material e geometrias únicas que são frequentemente difíceis ou impossíveis de alcançar através de usinagem ou fundição tradicionais.

A prensagem e sinterização não é apenas um método de fabricação; é uma escolha estratégica para alcançar uma combinação única de complexidade geométrica, desempenho do material e eficiência econômica de alto volume que outros processos não conseguem igualar facilmente.

Benefícios Principais do Processo de Sinterização

A sinterização é o coração do processo, onde o pó compactado é aquecido abaixo do seu ponto de fusão. Esta energia térmica funde as partículas, transformando fundamentalmente a estrutura e as propriedades do material.

Propriedades do Material Aprimoradas

A sinterização melhora drasticamente as características físicas da peça final. O processo reduz o espaço vazio, ou porosidade, entre as partículas de pó iniciais.

Esta densificação leva diretamente ao aumento da resistência, integridade e durabilidade. Além disso, melhora tanto a condutividade térmica quanto a elétrica, à medida que as ligações entre as partículas se tornam mais robustas.

Produção de Geometrias Complexas

A prensagem do pó numa matriz permite a criação de formas intrincadas, incluindo cavidades internas ou características que são não usináveis.

Esta capacidade torna-o uma escolha ideal para peças que, de outra forma, exigiriam múltiplos componentes ou operações de usinagem extensas e dispendiosas.

Alta Repetibilidade e Precisão

O uso de matrizes duráveis e usinadas com precisão para a etapa de prensagem garante que cada peça produzida seja quase idêntica.

Este processo oferece alta precisão dimensional e repetibilidade em grandes séries de produção, o que é crítico para componentes usados em montagens complexas.

Custo-Eficácia em Escala

Embora os custos iniciais de ferramental possam ser significativos, o processo é altamente automatizado e produz peças com uma forma final que requer pouca ou nenhuma finalização.

Isso minimiza o desperdício de material e o pós-processamento, tornando-o um método extremamente custo-eficaz para produção em grande volume.

O Papel Crítico da Prensagem

A etapa de "prensagem" é o que confere à peça sua forma e densidade iniciais antes que a sinterização possa fixá-las. O método específico de prensagem tem um impacto significativo no resultado final.

Prensagem a Frio: A Fundação

No método mais comum, o pó é compactado à temperatura ambiente numa matriz para formar um "compacto verde". Esta peça verde é frágil, mas mantém a sua forma bem o suficiente para ser transferida para o forno de sinterização.

Prensagem a Quente: Densidade e Desempenho Superiores

A prensagem a quente combina as etapas de compactação e sinterização numa única operação. A pressão é aplicada ao pó enquanto este está a uma temperatura elevada.

Este método requer significativamente menos pressão do que a prensagem a frio e reduz o tempo e a temperatura de sinterização necessários. O resultado é um componente com densidade quase teórica, uma estrutura de grão fina e propriedades mecânicas superiores.

Compreendendo as Compensações

Nenhum processo de fabricação é perfeito para todas as aplicações. Para alavancar a prensagem e sinterização de forma eficaz, é preciso entender suas limitações.

Altos Custos Iniciais de Ferramental

As matrizes de aço temperado ou carboneto necessárias para a prensagem são caras para projetar e fabricar. Este investimento inicial significa que o processo geralmente não é econômico para produção de baixo volume ou prototipagem.

Restrições de Material e Tamanho

O processo é mais adequado para materiais disponíveis em pó. Embora a gama de pós metálicos disponíveis seja vasta, não é infinita. Além disso, existem limitações práticas no tamanho e peso das peças que podem ser produzidas devido à tonelagem da prensa e à capacidade do forno.

Porosidade Controlada vs. Indesejada

Embora a sinterização reduza a porosidade, pode ser difícil eliminá-la completamente com métodos padrão de prensagem a frio. Para aplicações que exigem vedação hermética absoluta, isso pode ser uma desvantagem.

No entanto, esta mesma característica é uma vantagem fundamental para a criação de rolamentos autolubrificantes (onde os poros retêm óleo) ou filtros. O processo permite controlar a porosidade para uma função específica.

Fazendo a Escolha Certa para o Seu Objetivo

Use esta estrutura para determinar se a prensagem e sinterização se alinham com as necessidades do seu projeto.

- Se o seu foco principal é a produção em massa de peças pequenas e complexas: Este processo oferece repetibilidade e custo-eficiência inigualáveis em escala, tornando-o uma escolha superior à usinagem.

- Se o seu foco principal é criar peças com propriedades de material únicas: A sinterização é ideal para fabricar componentes com porosidade projetada para autolubrificação ou filtração.

- Se o seu foco principal é alcançar máxima resistência e densidade: A prensagem a quente é uma variante poderosa que produz peças com propriedades mecânicas que podem rivalizar com as feitas a partir de materiais forjados.

Compreender as vantagens distintas deste processo capacita você a tomar decisões de fabricação mais inteligentes e eficazes.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Geometrias Complexas | Produz formas intrincadas, não usináveis e características internas. |

| Alta Repetibilidade | Garante precisão dimensional e consistência em grandes séries de produção. |

| Custo-Eficácia | Minimiza o desperdício de material e o pós-processamento para pedidos de alto volume. |

| Propriedades Aprimoradas | Aumenta a resistência, durabilidade e condutividade térmica/elétrica. |

| Porosidade Controlada | Permite a criação de rolamentos autolubrificantes ou filtros. |

Pronto para alavancar a prensagem e sinterização para as suas necessidades de componentes?

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos de fabricação avançados como a metalurgia do pó. A nossa experiência pode ajudá-lo a alcançar qualidade superior de peças, geometrias complexas e economias significativas de custos na produção de alto volume.

Entre em contato com nossos especialistas hoje para discutir como as nossas soluções podem otimizar a sua estratégia de fabricação e dar vida aos seus designs mais desafiadores.

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Aquecida 24T 30T 60T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

- Máquina Manual de Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa a Quente de Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Como a pressão de conformação afeta o desempenho do eletrólito NASICON? Otimize a condutividade com moldagem de alta pressão

- Como uma prensa hidráulica de laboratório de alta pressão garante a qualidade da moldagem de corpos verdes refratários de MgO-C?

- Qual é o papel de uma prensa hidráulica de laboratório na produção de ligas Fe-Cr-Al-Si? Dominando a Consolidação de Pós

- O que é uma prensa-filtro de placas rebaixadas? Obtenha a máxima desidratação para separação sólido-líquido

- Qual é o papel de uma prensa hidráulica de laboratório na formação de pastilhas de eletrólito sólido de sulfeto? Maximizar a Densidade

- Qual é o propósito de usar uma prensa hidráulica de laboratório para pré-prensagem a frio? Otimize a Síntese do Seu Compósito

- Por que uma prensa hidráulica de laboratório é necessária para o pó de liga Al-Fe-Ni? Alcançar densidade ideal do pré-formado

- Qual é o papel de uma prensa hidráulica de laboratório na análise de Terras Raras (TRE)? Desbloqueie XRF e LIBS de alta precisão