Em sua essência, a estampagem de metais (ou prensagem) é um processo de fabricação valorizado por sua velocidade incrível, consistência e custo-benefício em grandes volumes. Ele se destaca na conversão de chapas metálicas planas em peças acabadas por meio de operações de conformação, perfuração e modelagem, tornando-se uma tecnologia fundamental para indústrias que vão da automotiva à eletrônica.

A escolha entre os processos de fabricação é impulsionada pelos requisitos do projeto. A estampagem de metais é a solução definitiva para componentes de chapa metálica de alto volume, enquanto processos alternativos como a sinterização são superiores para criar peças complexas de forma líquida a partir de materiais em pó.

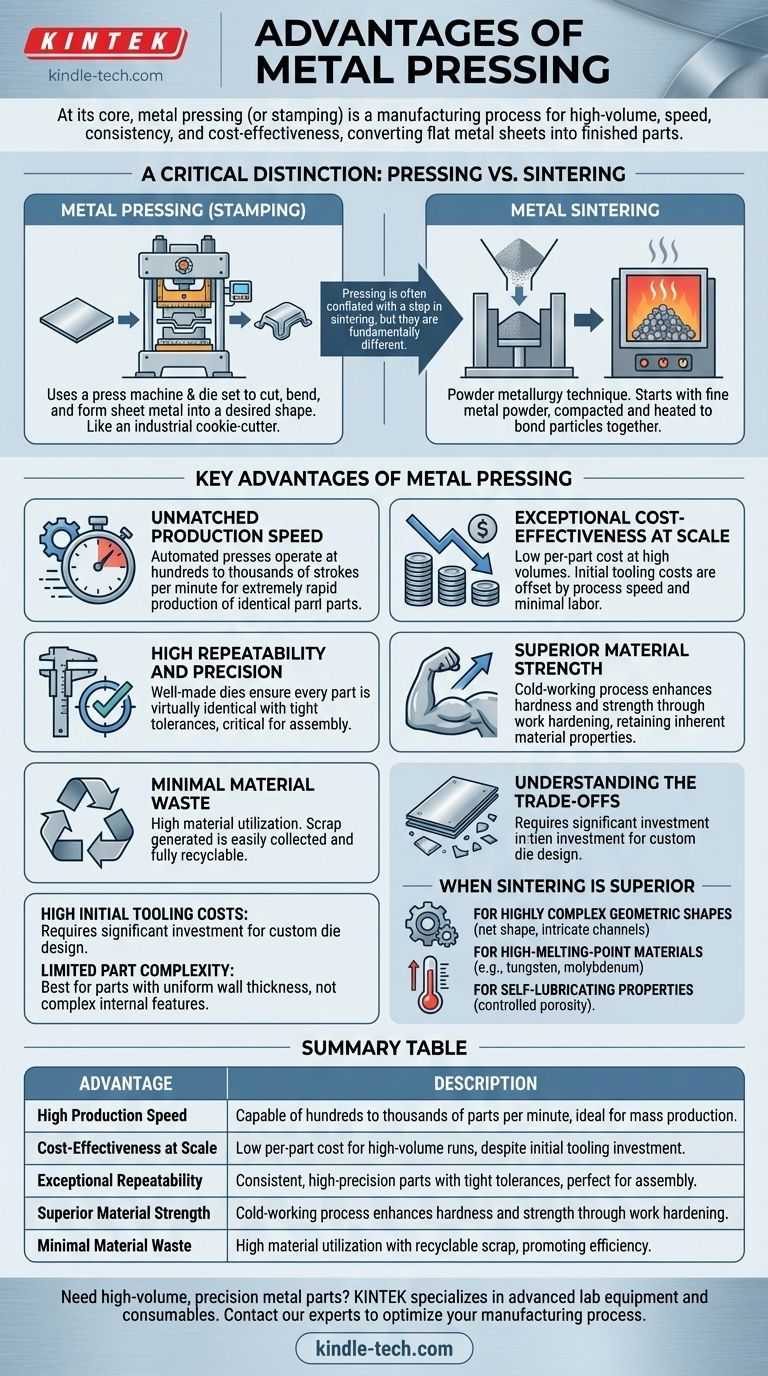

Uma Distinção Crítica: Estampagem vs. Sinterização

Antes de detalhar as vantagens, é crucial esclarecer um ponto comum de confusão. A estampagem de metais é frequentemente confundida com uma etapa no processo de sinterização de metais, mas são métodos de fabricação fundamentalmente diferentes.

O que é Estampagem de Metais?

A estampagem de metais usa uma prensa e um conjunto de matrizes dedicado para cortar, dobrar e formar uma chapa de metal em um formato desejado. Pense nisso como um cortador de biscoitos e um molde extremamente potentes e precisos para metal. A peça final é feita a partir da chapa metálica original.

O que é Sinterização de Metais?

A sinterização de metais é uma técnica de metalurgia do pó. Começa com pó metálico fino, que é compactado em uma forma (esta é a etapa de "prensagem" que causa confusão) e depois aquecido a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas se liguem e se fundam.

Principais Vantagens da Estampagem de Metais

Quando o design da sua peça é compatível com chapa metálica, a estampagem oferece um conjunto poderoso de benefícios, especialmente à medida que o volume de produção aumenta.

Velocidade de Produção Inigualável

As prensas de estampagem automatizadas podem operar a centenas ou até milhares de ciclos por minuto. Isso permite a produção extremamente rápida de peças idênticas, superando em muito processos como usinagem CNC ou impressão 3D.

Custo-Benefício Excepcional em Escala

Embora o investimento inicial em ferramentas (a matriz) possa ser significativo, o custo por peça torna-se excepcionalmente baixo em grandes volumes. A velocidade do processo e o alto grau de automação minimizam os custos de mão de obra e o tempo de produção para cada unidade.

Repetibilidade e Precisão Elevadas

Uma matriz bem feita garante que cada peça produzida seja virtualmente idêntica à anterior. Essa consistência é crucial para aplicações que exigem tolerâncias apertadas e montagem perfeita, como em painéis de carroceria automotiva ou caixas eletrônicas.

Resistência Superior do Material

A estampagem de metais é um processo de "trabalho a frio". Isso deforma a estrutura de grão do metal de uma maneira que pode aumentar sua dureza e resistência, um fenômeno conhecido como encruamento. A peça retém a resistência inerente da chapa metálica original.

Desperdício Mínimo de Material

As operações modernas de estampagem são projetadas para alta utilização de material. Embora algum sucata seja gerado (por exemplo, de furos perfurados), ele é facilmente coletado e totalmente reciclável, tornando o processo relativamente eficiente.

Compreendendo as Compensações da Estampagem de Metais

Nenhum processo é perfeito para todas as aplicações. A objetividade exige o reconhecimento das limitações da estampagem.

Custos Iniciais Elevados de Ferramental

O principal inconveniente é o custo e o prazo de entrega necessários para projetar e fabricar o conjunto de matrizes personalizado. Esse investimento inicial torna a estampagem de metais antieconômica para produção de baixo volume ou prototipagem.

Complexidade Limitada da Peça

A estampagem é mais adequada para peças com espessura de parede relativamente uniforme. Ela não pode criar os recursos internos complexos, rebaixos ou geometrias intrincadas possíveis com fundição, moldagem por injeção ou sinterização.

Restrições de Material

O processo é limitado a metais dúcteis que podem ser formados em chapas e moldados sem fraturar. Materiais frágeis ou aqueles com resistência muito alta podem ser difíceis ou impossíveis de estampar de forma eficaz.

Quando a Sinterização se Torna a Escolha Superior

Compreender as vantagens da estampagem também significa saber quando escolher uma alternativa. A sinterização se destaca onde a estampagem não consegue.

Para Formas Geométricas Altamente Complexas

A sinterização pode produzir peças com canais internos intrincados, densidades variáveis e formas 3D complexas em uma única etapa, alcançando uma "forma líquida" que requer pouca ou nenhuma usinagem secundária.

Para Materiais de Alto Ponto de Fusão

A sinterização funciona abaixo do ponto de fusão do material, tornando-a ideal para processar metais como tungstênio ou molibdênio, que são difíceis de fundir.

Para Propriedades Autolubrificantes

O processo de sinterização pode ser controlado para criar peças com um nível específico de porosidade. Esses poros podem ser impregnados com lubrificantes, resultando em mancais e engrenagens autolubrificantes.

Fazendo a Escolha Certa para o Seu Projeto

A seleção do processo correto exige alinhar seus pontos fortes com seu objetivo principal.

- Se seu foco principal é a produção em massa de peças simples a moderadamente complexas a partir de chapa metálica: A estampagem de metais oferece o menor custo por peça e a maior velocidade de produção.

- Se seu foco principal é criar peças intrincadas de forma líquida ou usar materiais em pó exóticos: A sinterização de metais oferece liberdade de design e capacidades de material que a estampagem não consegue igualar.

- Se seu foco principal é produção de baixo volume ou prototipagem: O alto custo de ferramental da estampagem torna outros métodos como usinagem CNC ou impressão 3D mais viáveis.

Em última análise, compreender a diferença fundamental entre conformar uma chapa e fundir um pó é a chave para selecionar o processo de fabricação mais eficaz para suas necessidades.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Velocidade de Produção | Capaz de centenas a milhares de peças por minuto, ideal para produção em massa. |

| Custo-Benefício em Escala | Baixo custo por peça para tiragens de alto volume, apesar do investimento inicial em ferramental. |

| Repetibilidade Excepcional | Peças consistentes e de alta precisão com tolerâncias apertadas, perfeitas para montagem. |

| Resistência Superior do Material | Processo de trabalho a frio aumenta a dureza e a resistência através do encruamento. |

| Desperdício Mínimo de Material | Alta utilização de material com sucata reciclável, promovendo eficiência. |

Precisa de peças metálicas de precisão e alto volume para seu laboratório ou linha de produção? A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório avançados, incluindo soluções para teste e processamento de materiais. Se você está explorando a estampagem de metais para prototipagem ou escalando a produção, nossa experiência pode ajudá-lo a otimizar seu processo de fabricação. Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto e descobrir como a KINTEK pode apoiar suas necessidades de laboratório e produção com soluções confiáveis e eficientes.

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina Prensadora de Comprimidos Rotativa de Escala Laboratorial TDP Máquina Prensadora de Comprimidos

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Máquina de Prensagem Hidráulica Aquecida Automática com Placas Aquecidas para Prensagem a Quente de Laboratório

As pessoas também perguntam

- Qual é a diferença entre uma prensa de comprimidos de punção única e uma rotativa? Escolha a Máquina Certa para o Seu Laboratório ou Produção

- Quais são as duas classificações de máquinas de compressão de comprimidos? Prensas de Punção Única vs. Prensas Rotativas Explicadas

- Quais são as diferentes partes de uma máquina de comprimir de punção única? Os Componentes Essenciais Explicados

- Quais são os diferentes tipos de máquinas de comprimir comprimidos? Escolha a Máquina Certa para o Seu Laboratório ou Escala de Produção

- Qual é a vantagem de uma máquina de compressão de comprimidos de punção única? Ideal para P&D com baixo desperdício e testes de formulação