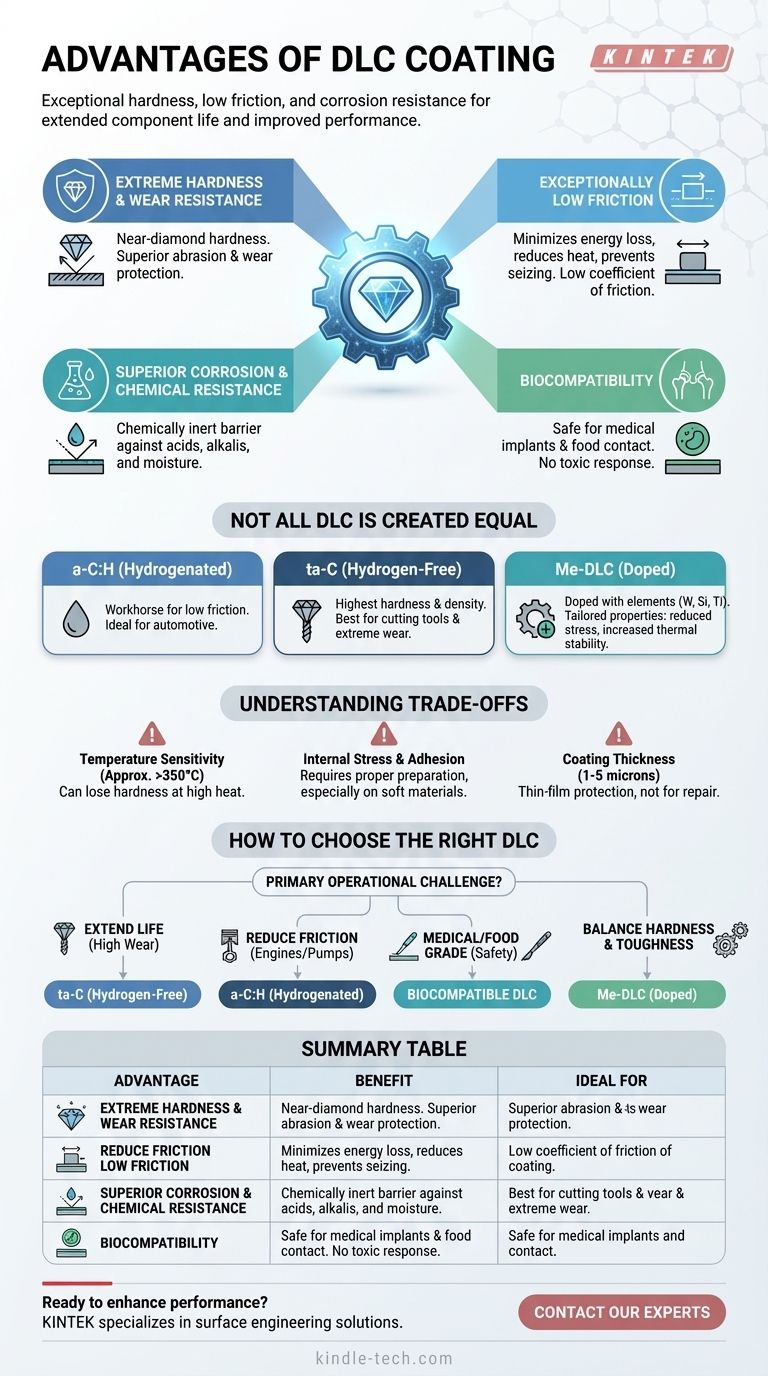

As principais vantagens do revestimento de Carbono Tipo Diamante (DLC) são sua dureza excepcional, baixo coeficiente de atrito e alta resistência à corrosão. Esta combinação única o torna um tratamento de superfície altamente eficaz para estender a vida útil e melhorar o desempenho de componentes em uma vasta gama de aplicações, desde motores automotivos a implantes médicos.

DLC não é um material único, mas uma família de revestimentos de carbono amorfo. A chave para alavancar seus benefícios é entender que suas propriedades específicas — como dureza ou atrito — podem ser projetadas com precisão, permitindo que você adapte as características do revestimento às demandas específicas de sua aplicação.

As Propriedades Essenciais dos Revestimentos DLC

Os revestimentos de Carbono Tipo Diamante são aplicados como filmes finos, tipicamente usando processos de deposição química de vapor assistida por plasma (PACVD) ou deposição física de vapor (PVD). A estrutura do filme resultante confere-lhe uma combinação única das propriedades do diamante natural e da grafite.

Dureza Extrema e Resistência ao Desgaste

Os revestimentos DLC são excepcionalmente duros, geralmente situados entre o diamante natural e a safira na escala de Mohs. Essa dureza fornece uma camada protetora robusta na superfície de um componente.

Isso se traduz diretamente em resistência superior à abrasão e ao desgaste. O revestimento atua como um escudo, impedindo que o material subjacente seja riscado, arranhado ou desgastado pelo contato com outras superfícies.

Atrito Excepcionalmente Baixo

Uma das vantagens mais significativas do DLC é seu coeficiente de atrito extremamente baixo, em alguns casos aproximando-se do Teflon ou até mesmo do gelo molhado sobre gelo molhado.

Essa propriedade é crítica para peças móveis. Ao reduzir o atrito, os revestimentos DLC minimizam a perda de energia, reduzem a geração de calor e impedem que os componentes travem sob cargas elevadas.

Resistência Superior à Corrosão e Química

Os revestimentos DLC são quimicamente inertes. Isso significa que eles não reagem com a maioria dos ácidos, álcalis ou solventes.

Essa inércia cria uma barreira altamente eficaz contra corrosão e ataque químico. O revestimento sela o material substrato, protegendo-o da umidade e substâncias agressivas que, de outra forma, causariam sua degradação.

Biocompatibilidade

Certos formulações de DLC são biocompatíveis, o que significa que não produzem uma resposta tóxica ou imunológica quando expostas ao corpo humano ou fluidos corporais.

Isso torna o DLC um revestimento ideal para implantes médicos, instrumentos cirúrgicos e equipamentos de processamento de alimentos. Ele fornece uma superfície segura e durável que melhora o desempenho sem representar um risco à saúde.

Nem Todo DLC é Criado Igual

Entender os diferentes tipos de DLC é crucial para selecionar a solução correta. As propriedades podem variar significativamente com base na proporção de ligações tipo diamante (sp3) para grafíticas (sp2) e na inclusão de outros elementos.

Carbono Amorfo Hidrogenado (a-C:H)

Esta é a forma mais comum e versátil de DLC. É valorizada por seu atrito muito baixo e é considerada o "cavalo de batalha" para muitas aplicações industriais e automotivas onde a redução de arrasto e desgaste é o objetivo principal.

Carbono Amorfo Tetraédrico Livre de Hidrogênio (ta-C)

Frequentemente considerado a forma mais "pura" de DLC, o ta-C possui a maior concentração de ligações sp3 tipo diamante. Isso lhe confere a maior dureza e densidade na família DLC.

É a escolha preferida para as aplicações mais exigentes, como a proteção de ferramentas de corte, onde a resistência extrema ao desgaste é primordial.

DLC Dopado e Contendo Metal (Me-DLC)

Engenheiros podem introduzir outros elementos, como Tungstênio, Silício ou Titânio, na matriz de carbono. Esse processo, conhecido como dopagem, modifica as propriedades do revestimento.

A dopagem pode ser usada para reduzir o estresse interno, aumentar a estabilidade térmica ou alterar a condutividade elétrica, adaptando o revestimento para aplicações especializadas onde o DLC padrão pode ficar aquém.

Entendendo as Compensações e Limitações

Embora poderoso, o DLC não é uma solução universal. Estar ciente de suas limitações é fundamental para uma implementação bem-sucedida.

Sensibilidade à Temperatura

A principal limitação da maioria dos revestimentos DLC é sua estabilidade térmica. Quando exposta a temperaturas tipicamente acima de 350°C (660°F) em uma atmosfera normal, a estrutura tipo diamante pode começar a se converter em grafite, fazendo com que perca sua dureza e propriedades benéficas.

Estresse Interno e Adesão

A dureza extrema do DLC pode criar um alto estresse compressivo interno dentro do filme fino. Sem a preparação adequada do substrato e processos de deposição, esse estresse pode levar a desafios de adesão, especialmente em materiais mais macios ou geometrias complexas.

Espessura do Revestimento

DLC é um revestimento de filme fino, tipicamente aplicado em espessuras de apenas 1 a 5 mícrons. Ele é projetado para proteger uma superfície, não para reconstruí-la ou reparar defeitos geométricos significativos.

Como Escolher o DLC Certo para Sua Aplicação

Selecionar o revestimento correto requer um entendimento claro do seu principal desafio operacional.

- Se o seu foco principal é estender a vida útil de ferramentas de corte ou componentes de alto desgaste: A dureza superior de um revestimento livre de hidrogênio (ta-C) é sua melhor escolha.

- Se o seu foco principal é reduzir o atrito em motores, bombas ou mancais: Um revestimento hidrogenado (a-C:H) oferece um excelente equilíbrio entre baixo atrito e custo-benefício.

- Se sua aplicação é para implantes médicos ou máquinas de grau alimentício: Certifique-se de especificar um revestimento DLC que seja certificado por sua biocompatibilidade.

- Se você precisa equilibrar dureza com tenacidade em um material mais macio: Um revestimento dopado com metal (Me-DLC) pode reduzir o estresse interno e melhorar a adesão.

Ao combinar o tipo específico de DLC com seu desafio exclusivo, você pode alavancar efetivamente suas propriedades para alcançar ganhos significativos em desempenho e confiabilidade.

Tabela de Resumo:

| Vantagem Principal | Benefício Primário | Ideal Para |

|---|---|---|

| Dureza Extrema | Resistência superior ao desgaste e à abrasão | Ferramentas de corte, componentes de alto desgaste |

| Baixo Atrito | Minimiza a perda de energia e a geração de calor | Peças de motor, mancais, bombas |

| Resistência à Corrosão | Barreira contra produtos químicos e umidade | Ambientes agressivos, dispositivos médicos |

| Biocompatibilidade | Seguro para uso médico e de grau alimentício | Instrumentos cirúrgicos, implantes, máquinas de alimentos |

Pronto para aprimorar o desempenho e a vida útil do seu componente com um revestimento DLC de precisão?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfícies, ajudando você a selecionar e aplicar a solução DLC ideal para suas necessidades específicas — seja para aplicações automotivas, médicas ou industriais.

Contate nossos especialistas hoje para discutir como podemos personalizar um revestimento DLC para resolver seus desafios de desgaste, atrito ou corrosão!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Papel de Carbono Hidrofílico TGPH060 para Aplicações de Laboratório de Baterias

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Qual é a diferença entre CVD e CVD a plasma? Desvende o Processo Certo de Deposição de Filmes Finos

- Qual é a diferença entre ALD e PECVD? Escolhendo o Método Certo de Deposição de Filmes Finos

- O que é a geração de plasma em PECVD? A Tecnologia Central para Filmes Finos a Baixa Temperatura

- Como as propriedades do filme são controladas usando ICPCVD? Domine a Ligação Atômica Precisa e a Deposição de Plasma de Alta Densidade

- Por que é necessário usar uma bomba de vácuo para atingir baixas pressões antes do PECVD para modificação de MOF? Garanta a Difusão Profunda

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como o PECVD facilita filmes nanocompósitos de Ru-C? Síntese de Filmes Finos de Precisão a Baixa Temperatura