Em essência, o forjamento produz peças metálicas excepcionalmente fortes e duráveis, mas esse desempenho superior vem com significativas compensações. O processo se destaca na criação de componentes com alta resistência à fadiga e integridade estrutural, refinando a estrutura interna do grão do metal. No entanto, é limitado por altos custos iniciais de ferramentas, restrições geométricas e a necessidade frequente de usinagem secundária para atingir as tolerâncias finais.

O ponto central de decisão para usar o processo de forjamento é uma troca entre a superioridade mecânica e a flexibilidade de fabricação. O forjamento é a escolha ideal para aplicações de alta tensão produzidas em grandes quantidades, onde o investimento inicial é justificado por uma resistência inigualável e confiabilidade a longo prazo.

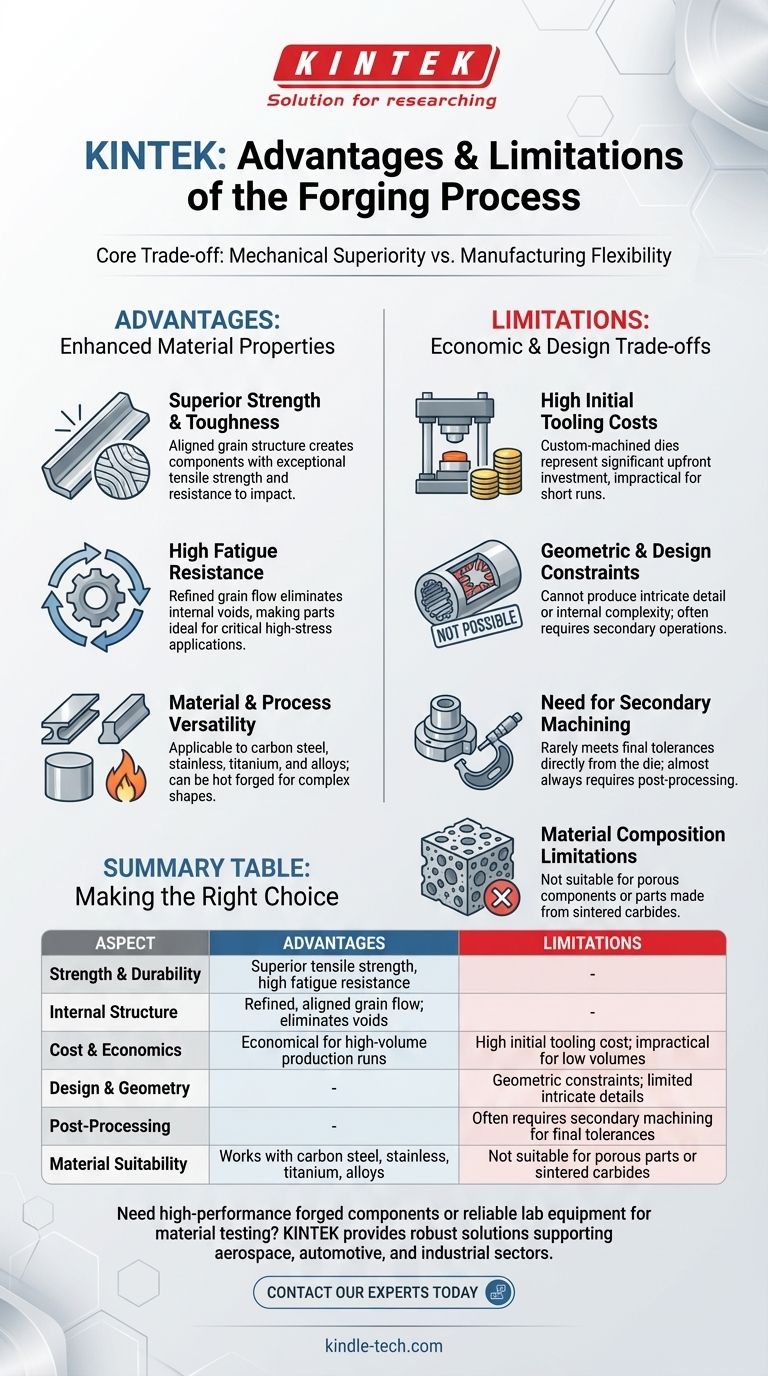

A Vantagem Principal: Propriedades de Material Aprimoradas

A principal razão para escolher o forjamento é sua capacidade de otimizar as propriedades metalúrgicas e mecânicas de um metal. O processo usa uma imensa força compressiva para moldar o material, alterando fundamentalmente sua estrutura interna de uma forma que outros processos não conseguem replicar.

Resistência e Tenacidade Superiores

Ao contrário da fundição, onde o metal fundido se solidifica com uma estrutura de grão aleatória, o forjamento força os grãos a se alinharem com a forma da peça. Esse fluxo de grão contínuo e refinado cria componentes com excepcional resistência à tração e resistência ao impacto.

Alta Resistência à Fadiga

A estrutura de grão alinhada elimina vazios internos e defeitos comuns em outros métodos. Essa integridade estrutural torna as peças forjadas altamente resistentes à fadiga e ao desgaste por carregamento cíclico, tornando-as ideais para componentes críticos na indústria aeroespacial, automotiva e de máquinas industriais.

Versatilidade de Material e Processo

O forjamento pode ser aplicado a uma ampla gama de metais, incluindo aço carbono, aço inoxidável, titânio e várias ligas. O processo também pode ser adaptado, como no forjamento a quente, onde o calor é aplicado para permitir maior deformação do material e a criação de formas mais complexas.

Compreendendo as Compensações e Limitações

Embora o forjamento crie peças superiores, suas vantagens não são universais. O processo apresenta limitações econômicas e de design específicas que o tornam inadequado para certas aplicações.

Altos Custos Iniciais de Ferramentas

As matrizes usadas para prensar e moldar o metal são extremamente duras e devem ser usinadas sob medida, representando um investimento inicial significativo. Esse alto custo inicial torna o forjamento economicamente impraticável para pequenas tiragens de produção ou protótipos.

Restrições Geométricas e de Design

O forjamento não pode produzir peças com o mesmo nível de detalhe intrincado ou complexidade interna que a fundição ou usinagem. A criação de características pequenas e finamente projetadas geralmente requer operações secundárias extensas, o que aumenta o custo geral e o tempo de entrega.

A Necessidade de Usinagem Secundária

Devido à natureza do processo, as peças forjadas raramente atendem às suas especificações dimensionais finais diretamente da matriz. Uma maior necessidade de usinagem secundária é quase sempre exigida para atingir tolerâncias apertadas e um acabamento de superfície preciso.

Limitações da Composição do Material

O processo de forjamento não é adequado para todos os materiais ou estruturas. Não pode ser usado para produzir componentes porosos como rolamentos autolubrificantes, peças feitas de carbonetos sinterizados ou componentes que requerem uma mistura de diferentes metais.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto exige o alinhamento dos pontos fortes do método com o objetivo principal do seu projeto. O forjamento é uma ferramenta poderosa, mas apenas quando usada no contexto certo.

- Se o seu foco principal é a máxima resistência e confiabilidade: O forjamento é a escolha incomparável para componentes críticos de alta tensão onde a falha não é uma opção.

- Se o seu foco principal é o design intrincado ou a produção de baixo volume: Métodos alternativos como usinagem CNC ou fundição de precisão (cera perdida) serão quase certamente mais econômicos e flexíveis.

- Se o seu foco principal é a eficiência de custos em alto volume: O forjamento torna-se altamente econômico para grandes tiragens de produção, pois o custo inicial das ferramentas é distribuído por milhares de peças fortes e confiáveis.

Em última análise, escolher forjar é um investimento em integridade mecânica onde a aplicação exige.

Tabela Resumo:

| Aspecto | Vantagens | Limitações |

|---|---|---|

| Resistência e Durabilidade | Resistência à tração superior, alta resistência à fadiga | - |

| Estrutura Interna | Fluxo de grão refinado e alinhado; elimina vazios | - |

| Custo e Economia | Econômico para grandes tiragens de produção | Alto custo inicial de ferramentas; impraticável para baixos volumes |

| Design e Geometria | - | Restrições geométricas; detalhes intrincados limitados |

| Pós-processamento | - | Frequentemente requer usinagem secundária para tolerâncias finais |

| Adequação do Material | Funciona com aço carbono, inoxidável, titânio, ligas | Não adequado para peças porosas ou carbonetos sinterizados |

Precisa de componentes forjados de alto desempenho ou equipamentos de laboratório confiáveis para testes de materiais?

Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis robustos para laboratório que atendem aos exigentes padrões das indústrias que dependem de peças forjadas. Seja na indústria aeroespacial, automotiva ou de máquinas industriais, nossas soluções apoiam sua necessidade de qualidade e confiabilidade.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudar a equipar seu laboratório para o sucesso.

Guia Visual

Produtos relacionados

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

- Prensa Hidráulica Automática de Laboratório para Prensa de Pastilhas XRF e KBR

- Prensa Hidráulica de Laboratório Máquina de Prensa de Pellets para Caixa de Luvas

- Manual de Laboratório Prensa Hidráulica de Pelotas para Uso em Laboratório

- Máquina Automática de Prensa de Pastilhas Hidráulicas de Laboratório para Uso em Laboratório

As pessoas também perguntam

- Por que pastilhas de KBr são usadas em FTIR? Obtenha Análise Clara e Precisa de Amostras Sólidas

- Qual é o uso do KBr? Domine a Preparação de Amostras para Espectroscopia IV Precisa

- Quão quente é uma prensa hidráulica? Compreendendo o Calor Crítico em Seu Sistema Hidráulico

- Por que usar KBr para IV? Obtenha espectros nítidos e desobstruídos para amostras sólidas

- O que é a técnica de pastilha em IV? Domine a Preparação de Amostras Sólidas para Espectroscopia Clara