Em sua essência, a moldagem por injeção é um processo de fabricação cíclico e de alta velocidade para produzir peças em grandes volumes. O processo pode ser dividido em cinco etapas fundamentais: fechamento seguro do molde, injeção de plástico derretido na cavidade do molde, aplicação de pressão para compactar o material, resfriamento da peça até que ela se solidifique e, finalmente, ejeção do componente acabado. Cada fase é controlada com precisão para garantir consistência de uma peça para a outra.

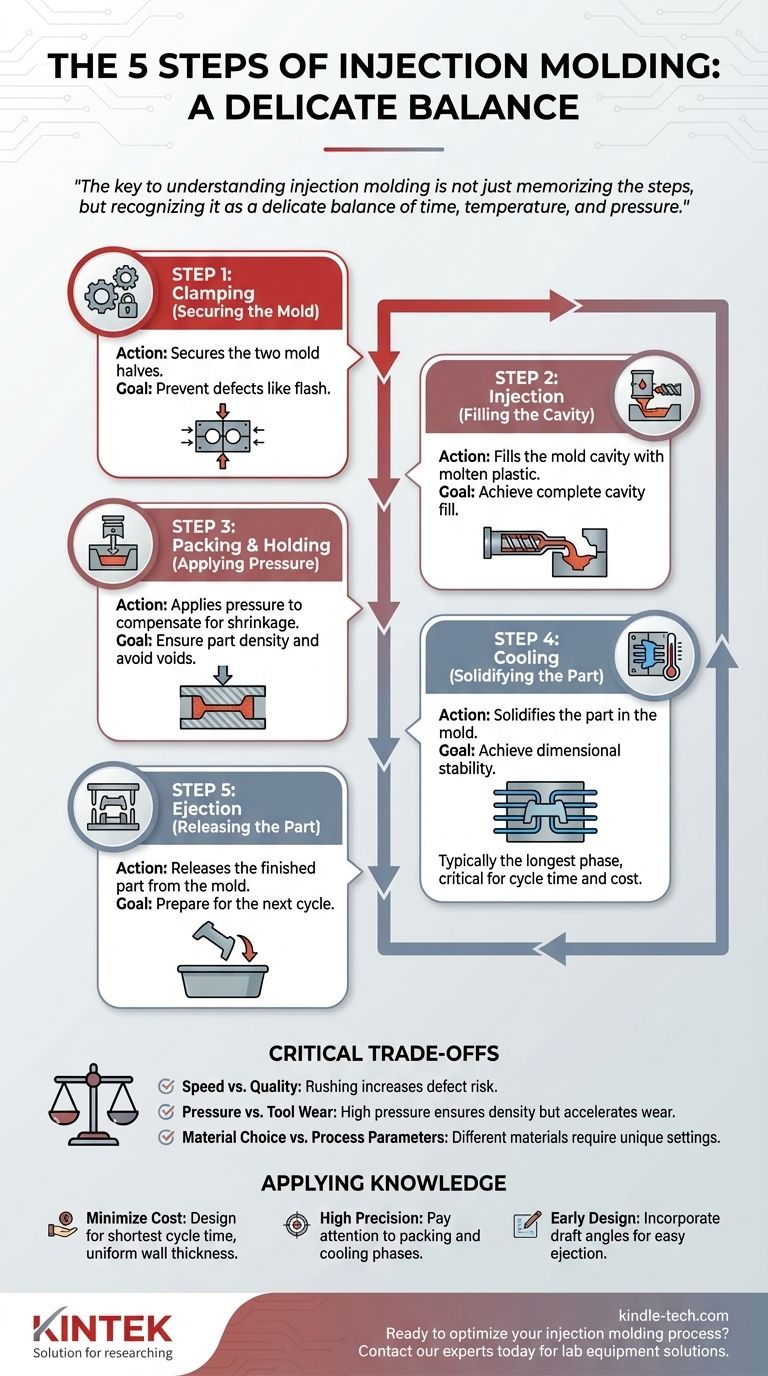

A chave para entender a moldagem por injeção não é apenas memorizar as etapas, mas reconhecê-la como um equilíbrio delicado entre tempo, temperatura e pressão. Dominar esse equilíbrio é o que separa uma peça de baixo custo e alta qualidade de uma defeituosa.

Desvendando o Ciclo de Moldagem por Injeção

Todo o processo, desde o fechamento do molde até a ejeção da peça, é chamado de "ciclo". A duração deste ciclo é o principal fator que impulsiona o custo final da peça. Vamos examinar o que acontece em cada fase.

Etapa 1: Fechamento (Fixação do Molde)

Antes que qualquer material seja injetado, as duas metades da ferramenta do molde devem ser fechadas com segurança. A unidade de fechamento da máquina de moldagem aplica uma força imensa, mantendo o molde fechado contra a pressão da fase de injeção.

Esta força de fechamento é crítica. Se for insuficiente, o plástico derretido pode forçar a passagem entre as metades do molde, criando uma fina camada de material em excesso chamada "rebarba" (flash), um defeito de fabricação comum.

Etapa 2: Injeção (Preenchimento da Cavidade)

Com o molde fechado, os pellets de plástico são derretidos no cilindro da máquina e impulsionados para a frente por um parafuso recíproco. Este plástico derretido é então injetado rapidamente na cavidade do molde sob alta pressão.

O volume de material injetado é chamado de "tiro" (shot). O objetivo é preencher os espaços vazios do molde o mais rápido e completamente possível antes que o plástico comece a esfriar e solidificar.

Etapa 3: Compactação e Manutenção (Aplicação de Pressão)

Assim que a cavidade está quase cheia, o processo muda de "injeção" para "compactação" ou "manutenção". Esta fase, às vezes chamada de retenção (dwelling), mantém a pressão sobre o material.

Isso é crucial porque, à medida que o plástico esfria, ele encolhe. A pressão de manutenção força mais material para dentro da cavidade para compensar esse encolhimento, garantindo que a peça seja densa, totalmente formada e não tenha vazios ou marcas de afundamento.

Etapa 4: Resfriamento (Solidificação da Peça)

O molde permanece fechado enquanto a peça esfria e endurece em sua forma final. Canais de resfriamento são construídos no molde, circulando água ou óleo para remover eficientemente o calor da peça.

A fase de resfriamento é tipicamente a parte mais longa do ciclo e tem um impacto direto no custo final da peça. Embora um tempo de resfriamento mais curto signifique uma peça mais barata, o resfriamento insuficiente pode causar empenamento ou outros defeitos.

Etapa 5: Ejeção (Liberação da Peça)

Após a peça ter se solidificado, a unidade de fechamento abre o molde. Um mecanismo de ejeção, geralmente uma série de pinos ou uma placa, empurra a peça acabada para fora da cavidade do molde.

A peça então cai em um recipiente de coleta, e a máquina começa imediatamente o próximo ciclo fechando o molde novamente.

Compreendendo os Compromissos Críticos

O processo de moldagem por injeção não é apenas uma sequência linear; é uma série de variáveis interconectadas onde otimizar uma pode impactar negativamente outra. Entender esses compromissos é essencial para o projeto e fabricação eficazes de peças.

Velocidade vs. Qualidade

O compromisso mais significativo é o tempo de ciclo versus a qualidade da peça. A pressa nas fases de injeção ou resfriamento reduz o tempo de ciclo e o custo, mas aumenta drasticamente o risco de defeitos como marcas de afundamento, empenamento e tensões internas que comprometem a integridade estrutural da peça.

Pressão vs. Desgaste da Ferramenta

Pressões de injeção e compactação mais altas podem produzir peças mais densas e com maior precisão dimensional e ajudar a preencher recursos intrincados. No entanto, essa alta pressão coloca um estresse imenso na ferramenta do molde, o que pode acelerar o desgaste e reduzir a vida útil desse ativo muito caro.

Escolha do Material vs. Parâmetros do Processo

Nem todos os plásticos são iguais. Um material como ABS flui facilmente, mas encolhe mais, enquanto um material como policarbonato é mais forte, mas requer temperaturas e pressões mais altas. A escolha do material dita as configurações ideais para todo o processo, desde a temperatura de fusão até o tempo de resfriamento.

Aplicando Este Conhecimento ao Seu Projeto

Compreender as cinco etapas permite que você tome decisões mais informadas ao projetar uma peça para fabricação.

- Se o seu foco principal for minimizar o custo da peça: Seu objetivo é projetar para o menor tempo de ciclo possível, o que significa garantir uma espessura de parede uniforme para um resfriamento rápido e uniforme.

- Se o seu foco principal for alcançar alta precisão e qualidade: Preste muita atenção às fases de compactação e resfriamento, pois permitir tempo adequado aqui é fundamental para a estabilidade dimensional e para evitar defeitos cosméticos.

- Se você estiver na fase inicial de projeto: Projete pensando na etapa de ejeção, incorporando ângulos de saída (inclinações leves nas paredes da peça) para garantir que a peça se solte facilmente do molde sem danos.

Ao projetar uma peça que se move eficientemente através de cada estágio do ciclo, você controla diretamente seu custo e qualidade finais.

Tabela de Resumo:

| Etapa | Ação Principal | Objetivo Principal |

|---|---|---|

| 1. Fechamento | Fixa as duas metades do molde | Prevenir defeitos como rebarbas |

| 2. Injeção | Enche a cavidade do molde com plástico derretido | Alcançar o preenchimento completo da cavidade |

| 3. Compactação/Manutenção | Aplica pressão para compensar o encolhimento | Garantir a densidade da peça e evitar vazios |

| 4. Resfriamento | Solidifica a peça no molde | Alcançar estabilidade dimensional |

| 5. Ejeção | Libera a peça acabada do molde | Preparar para o próximo ciclo |

Pronto para otimizar seu processo de moldagem por injeção? O equipamento de laboratório correto é crucial para testar materiais, validar projetos de peças e garantir o controle de qualidade antes da produção em larga escala. A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis de que você precisa para dominar o equilíbrio entre tempo, temperatura e pressão para resultados superiores. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aumentar a eficiência do seu laboratório e apoiar seu sucesso na fabricação.

Guia Visual

Produtos relacionados

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

As pessoas também perguntam

- Qual é a função dos moldes de alta pressão para pós de cobre nanoestruturados? Alcançar Densificação de Alta Pureza

- Que funções os moldes de grafite desempenham durante o SPS? Potencializando a Densificação de Baterias de Estado Sólido de Alto Desempenho

- Que papéis os moldes de grafite desempenham durante a prensagem a quente a vácuo de compósitos de cobre? Otimize o seu sucesso de sinterização

- Qual é a diferença entre a moldagem por injeção de 2 placas e 3 placas? Escolha o Molde Certo para o Seu Projeto

- Quais são as funções primárias dos moldes de grafite de alta pureza? Otimização da Prensagem a Quente a Vácuo para Compósitos de Titânio

- Quais são as funções principais dos moldes de grafite de alta temperatura? Otimização da Prensagem a Quente a Vácuo para Compósitos W-50%Cu

- Como usar um molde de abaulamento para cerâmica? Crie Tigelas e Travessas Perfeitas Sempre

- Qual papel um molde de grafite desempenha na sinterização por prensagem a quente de SiC/ZTA? Otimizar o Desempenho Térmico e Mecânico