Na fabricação de semicondutores, um alvo de pulverização catódica (sputtering target) é um material de origem de alta pureza usado para depositar filmes finos microscópicos em um wafer de silício. Este processo, conhecido como pulverização catódica, envolve bombardear o alvo com íons energizados, o que desalojar átomos do alvo que então viajam e revestem o wafer. Essas camadas ultrafinas formam as estruturas condutoras, isolantes e protetoras essenciais de um circuito integrado.

O segredo é ver um alvo de pulverização catódica não como uma simples peça de matéria-prima, mas como um componente altamente projetado. Sua pureza extrema e características físicas precisas determinam diretamente o desempenho, a qualidade e a confiabilidade do microchip final.

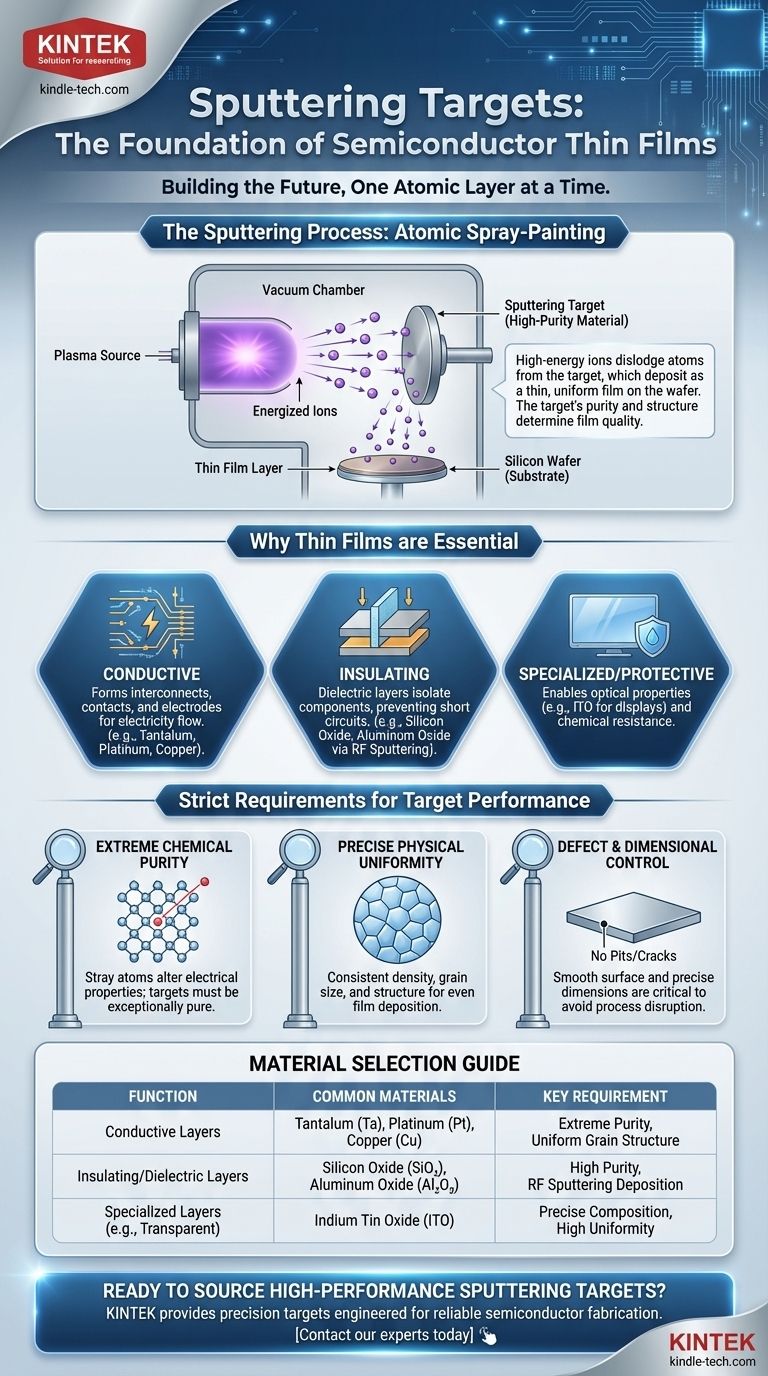

O Papel da Pulverização Catódica na Fabricação de Chips

Em sua essência, a fabricação de um semicondutor é um processo de construção de uma estrutura complexa e tridimensional camada atômica por camada atômica. A pulverização catódica é um dos principais métodos para depositar essas camadas precisas.

O Processo de Pulverização Catódica Explicado

Pense na pulverização catódica como uma forma de "pintura em spray atômica". Um disco ou placa de alta pureza do material desejado — o alvo de pulverização catódica — é colocado em uma câmara de vácuo. Íons de alta energia, tipicamente de um gás inerte como o argônio, são disparados contra o alvo. Esse impacto arranca átomos ou moléculas individuais da superfície do alvo, que então viajam e se depositam como um filme fino e uniforme no wafer semicondutor.

Por Que os Filmes Finos São Essenciais

Essas camadas depositadas são os blocos de construção funcionais de um microchip. Um único chip pode ter dezenas ou até centenas dessas películas, cada uma com um propósito específico.

As películas podem ser condutoras (formando a fiação microscópica), isolantes ou dielétricas (prevenindo curtos-circuitos entre os fios), ou protetoras (fornecendo resistência química para proteger a delicada fiação).

O Alvo Como Fonte de Qualidade

A qualidade da película depositada só pode ser tão boa quanto o material de origem. Qualquer impureza ou defeito estrutural no alvo de pulverização catódica será transferido diretamente para a película no wafer, potencialmente criando um microchip defeituoso. É por isso que os requisitos para os alvos são tão rigorosos.

Materiais Comuns de Alvo e Suas Funções

Diferentes materiais são escolhidos para os alvos de pulverização catódica com base nas propriedades elétricas ou físicas específicas exigidas para cada camada do circuito integrado.

Camadas Condutoras Metálicas

Alvos feitos de materiais como Tântalo (Ta) ou Platina (Pt) são usados para criar as interconexões microscópicas, contatos e eletrodos que permitem que a eletricidade flua através do circuito.

Camadas Dielétricas Isolantes

Para isolar essas vias condutoras umas das outras, são necessárias películas isolantes. A Pulverização Catódica de RF é uma técnica específica usada com alvos como Dióxido de Silício (SiO₂) ou Óxido de Alumínio (Al₂O₃) para depositar essas camadas não condutoras e dielétricas.

Camadas Ópticas e Eletrônicas Especializadas

A pulverização catódica também é usada para aplicações mais especializadas. Por exemplo, alvos de Óxido de Índio Estanho (ITO) são usados para criar filmes que são simultaneamente transparentes e condutores, essenciais para telas de painel plano e células solares.

Os Requisitos Estritos para Alvos de Pulverização Catódica

As exigências de desempenho da eletrônica moderna significam que os alvos de pulverização catódica devem atender a padrões muito além dos materiais tradicionais. Qualquer desvio pode levar à falha do dispositivo.

Pureza Química Extrema

Mesmo alguns átomos perdidos de um elemento indesejado por milhão podem alterar as propriedades elétricas do semicondutor, inutilizando todo o dispositivo. Portanto, os alvos devem ser refinados a níveis excepcionais de pureza.

Uniformidade Física Precisa

A densidade, o tamanho do grão e a estrutura cristalina do alvo devem ser perfeitamente uniformes. Qualquer variação na superfície do alvo fará com que o filme se deposite de forma desigual no wafer, levando a defeitos.

Controle de Defeitos e Dimensões

O próprio alvo deve ser fabricado com dimensões precisas e uma superfície perfeitamente plana e lisa. Quaisquer orifícios, rachaduras ou empenamentos no alvo perturbarão o processo de pulverização catódica e comprometerão a qualidade da camada depositada.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um alvo de pulverização catódica é ditada inteiramente pela função da camada que está sendo criada.

- Se o seu foco principal é criar caminhos condutores: Você utilizará alvos metálicos como Tântalo, Platina ou Cobre para formar a fiação e os contatos do circuito.

- Se o seu foco principal é isolar componentes: Você precisará de alvos dielétricos, como Óxido de Silício ou Óxido de Tântalo, frequentemente depositados usando pulverização catódica de RF.

- Se o seu foco principal é construir dispositivos especializados: Você recorrerá a alvos específicos para a aplicação, como Óxido de Índio Estanho para telas ou ligas exóticas para chips de memória e sensores.

Em última análise, o alvo de pulverização catódica é a fonte fundamental a partir da qual são construidas as intrincadas camadas de alto desempenho dos dispositivos eletrônicos modernos.

Tabela Resumo:

| Função | Materiais Comuns de Alvo | Requisito Chave |

|---|---|---|

| Camadas Condutoras (Fiação, Contatos) | Tântalo (Ta), Platina (Pt), Cobre (Cu) | Pureza Extrema, Estrutura de Grão Uniforme |

| Camadas Isolantes/Dielétricas | Dióxido de Silício (SiO₂), Óxido de Alumínio (Al₂O₃) | Alta Pureza, Depositado via Pulverização Catódica de RF |

| Camadas Especializadas (ex: Condutoras Transparentes) | Óxido de Índio Estanho (ITO) | Composição Precisa, Alta Uniformidade |

Pronto para obter alvos de pulverização catódica de alto desempenho para sua fabricação de semicondutores?

A KINTEK é especializada no fornecimento de equipamentos de laboratório de alta pureza e consumíveis, incluindo alvos de pulverização catódica de precisão para aplicações condutoras, dielétricas e de filmes finos especializados. Nossos materiais são projetados para atender aos rigorosos requisitos de pureza e uniformidade essenciais para a produção confiável de microchips.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e garantir a qualidade de suas camadas semicondutoras desde a fonte.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Qual é a diferença entre grafeno e carbono? Tudo se resume à estrutura atômica

- Qual é a espessura de um filme? Um guia para o limiar de 1 mm e unidades de medição

- O que torna os nanotubos especiais? Descubra o Material Revolucionário que Combina Força, Condutividade e Leveza

- Qual é a diferença entre PCD e CVD? Escolhendo a Solução de Diamante Certa para Suas Ferramentas

- Quais são as aplicações da pulverização catódica? Permite revestimentos de precisão para indústrias de alta tecnologia

- O que é revestimento de diamante? Aumente o Desempenho dos Componentes com Dureza Extrema e Baixo Atrito

- Quanto tempo leva para processar um diamante CVD? Um guia para o ciclo de crescimento de 2 a 4 semanas

- Os nanotubos de carbono podem ser usados como transportadores de medicamentos e antígenos no corpo humano? Desvendando Terapias Direcionadas e Vacinas