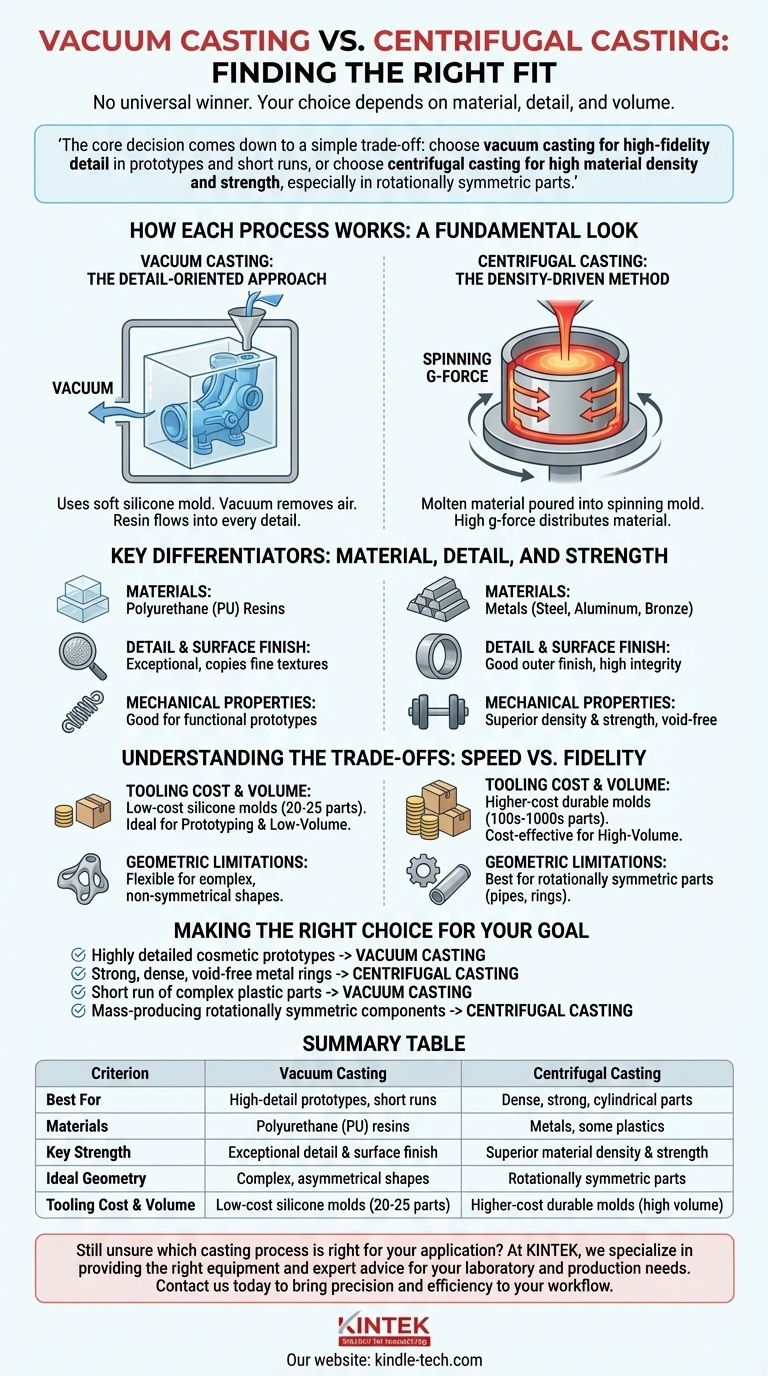

Para ser claro, nenhum processo é universalmente melhor. A superioridade da fundição a vácuo sobre a centrifugação, ou vice-versa, depende inteiramente dos requisitos específicos do seu projeto, incluindo o material que você está usando, a geometria da peça, o nível de detalhe necessário e seu volume de produção. A fundição a vácuo se destaca na criação de protótipos altamente detalhados a partir de resinas de poliuretano, enquanto a fundição centrífuga é ideal para produzir peças densas, duráveis e frequentemente cilíndricas a partir de metais ou plásticos.

A decisão central resume-se a uma troca simples: escolha a fundição a vácuo para detalhes de alta fidelidade em protótipos e tiragens curtas, ou escolha a fundição centrífuga para alta densidade e resistência do material, especialmente em peças de simetria rotacional.

Como Cada Processo Funciona: Uma Análise Fundamental

Para entender qual método se adapta às suas necessidades, é essencial compreender como cada um opera. Eles usam forças fundamentalmente diferentes para alcançar seus resultados.

Fundição a Vácuo: A Abordagem Orientada a Detalhes

A fundição a vácuo usa um molde de silicone macio, que por sua vez é criado a partir de um modelo mestre de alta qualidade (geralmente impresso em 3D).

Este molde de silicone é colocado em uma câmara, e um vácuo é aplicado. Isso remove todo o ar do molde.

A resina de fundição é então despejada no molde. A ausência de ar garante que o material líquido flua para cada pequena fenda e característica sem prender bolhas de ar, resultando em uma réplica perfeita do modelo mestre.

Fundição Centrífuga: O Método Impulsionado pela Densidade

A fundição centrífuga envolve despejar um material fundido, tipicamente metal ou um plástico robusto, em um molde que gira rapidamente.

A força de rotação intensa (força G) distribui o material para as paredes externas da cavidade do molde com imensa pressão.

Essa pressão força impurezas mais leves e quaisquer gases presos para o centro, resultando em uma peça final excepcionalmente densa, forte e livre de vazios ou porosidade.

Diferenciadores Chave: Material, Detalhe e Resistência

A escolha certa fica mais clara quando você compara os processos em critérios críticos de fabricação.

Compatibilidade de Material: Resinas vs. Metais

A fundição a vácuo é usada quase exclusivamente com resinas de poliuretano (PU). Essas resinas podem ser formuladas para imitar as propriedades de plásticos de produção como ABS, nylon ou borracha.

A fundição centrífuga é altamente versátil, comumente usada para metais (como aço, alumínio e bronze), bem como alguns plásticos termoendurecíveis e ceras, especialmente na fabricação de joias.

Nível de Detalhe e Acabamento de Superfície

A fundição a vácuo é a vencedora indiscutível em detalhes. A combinação de um modelo mestre de alta resolução e o vazamento assistido por vácuo permite replicar texturas extremamente finas e geometrias complexas com acabamentos de superfície imaculados.

A fundição centrífuga produz um bom acabamento de superfície no diâmetro externo, mas sua principal força é a integridade do material, não a replicação intrincada da superfície.

Propriedades Mecânicas e Densidade da Peça

A fundição centrífuga produz peças com propriedades mecânicas superiores. A alta pressão elimina vazios e cria uma estrutura de grão densa e uniforme, aumentando significativamente a resistência e durabilidade da peça.

As peças feitas por fundição a vácuo têm propriedades definidas pela resina escolhida, que são excelentes para protótipos funcionais, mas geralmente não correspondem à resistência das peças densas da fundição centrífuga.

Entendendo as Trocas: Velocidade vs. Fidelidade

Todo processo de fabricação envolve compromissos. Entender isso evitará erros dispendiosos.

Custos de Ferramental e Volume de Produção

A fundição a vácuo usa moldes de silicone de baixo custo. Esses moldes são rápidos de fazer, mas têm uma vida útil curta, geralmente durando apenas 20-25 peças. Isso torna o processo ideal para prototipagem e produção de baixo volume.

A fundição centrífuga requer um molde mais robusto e durável, que é mais caro e demorado de criar. No entanto, este molde pode ser usado para centenas ou milhares de ciclos, tornando-o mais econômico para volumes de produção mais altos.

Limitações Geométricas

A principal limitação da fundição centrífuga é a geometria. É mais adequada para peças que são de simetria rotacional, como tubos, anéis e rodas.

A fundição a vácuo é muito mais flexível e pode produzir formas altamente complexas e assimétricas com rebaixos e recursos internos intrincados, limitadas apenas pela capacidade de criar um modelo mestre e um molde de silicone de duas partes.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu processo com base em uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é criar protótipos cosméticos altamente detalhados: A fundição a vácuo é a escolha ideal devido à sua excelente replicação de superfície e baixo custo inicial de ferramental.

- Se o seu foco principal é produzir anéis ou tubos de metal fortes, densos e sem vazios: A fundição centrífuga é a única opção viável e fornecerá integridade de material superior.

- Se o seu foco principal é uma tiragem curta de peças plásticas complexas para teste de ajuste e função: A fundição a vácuo oferece uma maneira rápida e econômica de obter peças de alta qualidade em mãos.

- Se o seu foco principal é a produção em massa de componentes duráveis de simetria rotacional: O custo inicial de ferramental mais alto da fundição centrífuga é justificado por sua velocidade e menor custo por unidade em escala.

Em última análise, sua escolha não é ditada por qual processo é "melhor", mas por qual processo está precisamente alinhado com o resultado desejado.

Tabela de Resumo:

| Critério | Fundição a Vácuo | Fundição Centrífuga |

|---|---|---|

| Ideal Para | Protótipos de alto detalhe, tiragens curtas | Peças cilíndricas densas e fortes |

| Materiais | Resinas de Poliuretano (PU) | Metais (aço, alumínio), alguns plásticos |

| Força Principal | Detalhe e acabamento de superfície excepcionais | Densidade e resistência superiores do material |

| Geometria Ideal | Formas complexas e assimétricas | Peças de simetria rotacional (tubos, anéis) |

| Custo do Ferramental e Volume | Moldes de silicone de baixo custo (20-25 peças) | Moldes duráveis de custo mais alto (alto volume) |

Ainda em dúvida sobre qual processo de fundição é adequado para sua aplicação?

Na KINTEK, nos especializamos em fornecer o equipamento certo e aconselhamento especializado para suas necessidades de laboratório e produção. Se você está criando protótipos detalhados ou fabricando componentes de alta resistência, nossa equipe pode ajudá-lo a selecionar a solução perfeita.

Entre em contato conosco hoje através do nosso Formulário de Contato para discutir os requisitos do seu projeto e descobrir como a experiência da KINTEK em equipamentos de laboratório e consumíveis pode trazer precisão e eficiência ao seu fluxo de trabalho.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Instrumento de peneiramento eletromagnético tridimensional

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

As pessoas também perguntam

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Como funciona a prensagem a quente? Alcance a Densidade Máxima para Materiais Avançados

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- Quais recursos do equipamento de prensagem a vácuo são utilizados pelo processo de prensagem a vácuo em duas etapas? Otimizar AlMgTi

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão