Em quase todos os aspetos técnicos, o revestimento PVD é um tratamento de superfície excecionalmente eficaz e de alto desempenho. É um processo avançado que melhora as propriedades de um material através do depósito de uma película cerâmica fina e superdura num vácuo. Esta película não é meramente uma camada de tinta; liga-se molecularmente ao substrato, criando um acabamento altamente resistente ao desgaste, à corrosão e ao escurecimento. O seu valor é determinado pela questão de saber se as suas forças específicas justificam a sua complexidade e custo para a sua aplicação.

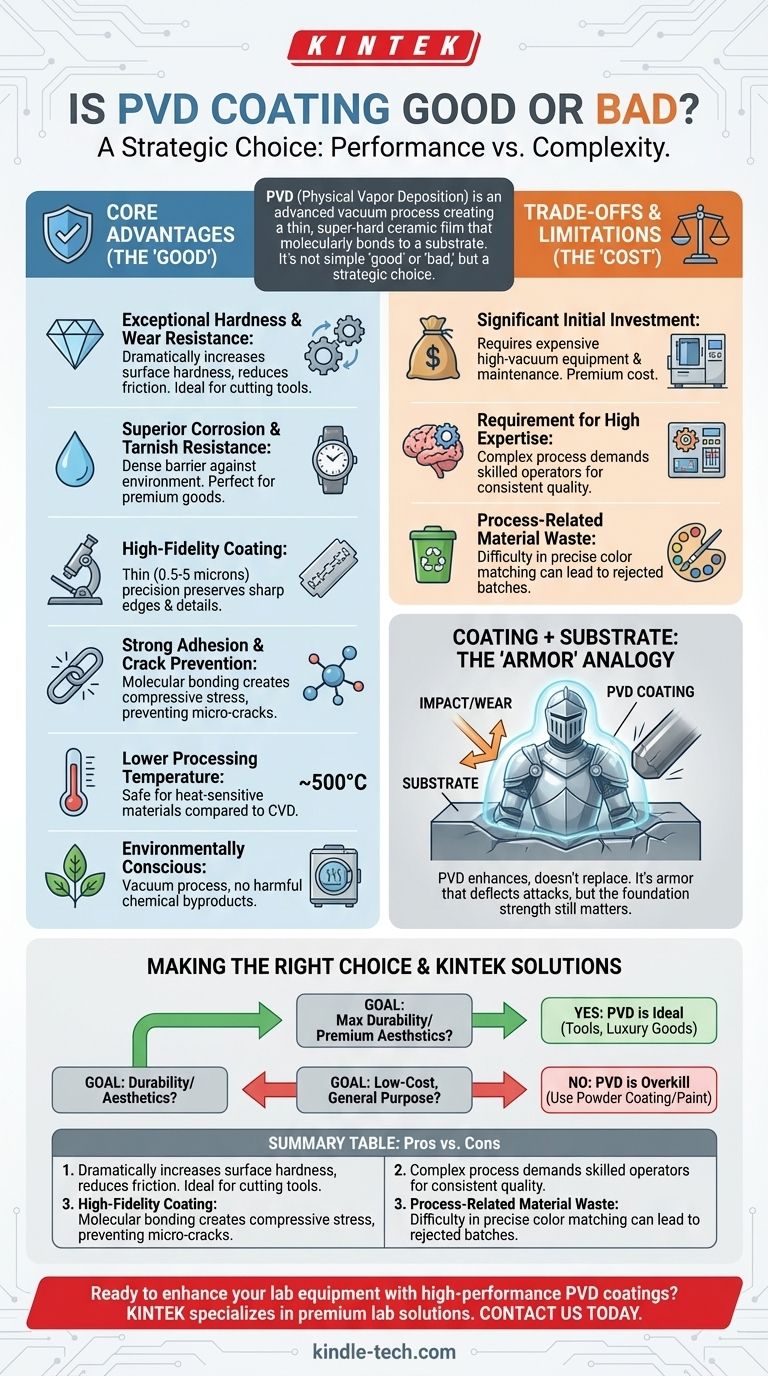

O revestimento PVD não é uma questão simples de "bom" ou "mau", mas sim uma escolha estratégica de desempenho versus complexidade. Oferece dureza e durabilidade superiores, mas o seu custo elevado e os requisitos técnicos significam que é mais adequado para aplicações onde esses benefícios específicos são críticos.

As Vantagens Essenciais da Tecnologia PVD

A Deposição Física de Vapor (PVD) é favorecida em indústrias exigentes por um conjunto claro de razões. O processo altera e melhora fundamentalmente a superfície de um componente.

Dureza Excecional e Resistência ao Desgaste

Os revestimentos PVD adicionam uma camada de material cerâmico, o que aumenta drasticamente a dureza da superfície do substrato. Isto torna o componente altamente resistente a riscos e reduz o atrito.

Esta durabilidade melhorada é a razão pela qual o PVD é um padrão em ferramentas de corte de alto desempenho, pois permite que mantenham um fio de corte por muito mais tempo.

Resistência Superior à Corrosão e ao Escurecimento

A película depositada é densa e não porosa, formando uma excelente barreira contra fatores ambientais.

Isto torna os itens revestidos com PVD altamente resistentes à corrosão, oxidação e escurecimento, um benefício fundamental para produtos como relógios de luxo, joias e acessórios arquitetónicos que devem manter a sua aparência ao longo do tempo.

Revestimento de Alta Fidelidade

O processo PVD deposita uma película muito fina, tipicamente entre 0,5 e 5 mícrons.

Esta precisão garante que bordas afiadas permaneçam afiadas e que detalhes intrincados da superfície sejam preservados. Reveste superfícies com excelente uniformidade, o que é fundamental para peças funcionais como lâminas de corte.

Forte Adesão e Prevenção de Rachaduras

Ao contrário da galvanoplastia, o revestimento PVD permeia e liga-se à superfície a nível molecular, resultando numa excelente adesão.

Além disso, o processo normalmente cria tensão de compressão no revestimento, o que ajuda a prevenir a formação e a propagação de microfissuras. Isto é particularmente valioso em aplicações com força intermitente, como a fresagem.

Temperatura de Processamento Mais Baixa

O PVD é realizado a temperaturas relativamente baixas (cerca de 500°C), especialmente em comparação com métodos alternativos como a Deposição Química de Vapor (CVD).

Isto torna-o uma escolha segura para muitos materiais sensíveis ao calor que poderiam ser danificados ou deformados por processos de temperatura mais elevada.

Consciência Ambiental

O processo PVD ocorre num vácuo e não produz subprodutos químicos nocivos, tornando-o um método de revestimento mais ecológico em comparação com a galvanoplastia tradicional.

Compreender as Compensações e Limitações

Embora o PVD ofereça benefícios significativos, não é a solução certa para todos os problemas. As suas principais desvantagens estão relacionadas com o custo e a complexidade do processo, e não com o desempenho.

Investimento Inicial Significativo

O revestimento PVD requer equipamento especializado, incluindo uma câmara de vácuo elevada e grande. Esta maquinaria é dispendiosa de adquirir, operar e manter.

Este custo é inevitavelmente transferido para o produto final, tornando o PVD uma opção de acabamento premium.

Necessidade de Alta Especialização

O processo PVD é complexo e requer um alto nível de habilidade técnica para ser gerido corretamente.

Atingir qualidade, cor e desempenho consistentes entre lotes exige experiência significativa do operador e controlo do processo.

Desperdício de Material Relacionado com o Processo

A referência a "destruir agressivamente as cores" provavelmente aponta para a dificuldade em atingir alvos de cor específicos e consistentes.

Se um lote não cumprir uma especificação estética precisa, pode ser rejeitado. Isto pode levar a desperdício de material, aumentando o custo geral e a complexidade da fabricação.

Como o PVD Interage com o Material Base

Um conceito crítico a entender é que o PVD é um aprimoramento, não uma substituição das propriedades do material subjacente.

O Substrato é a Fundação

O desempenho final de uma peça revestida com PVD é uma combinação do revestimento e do substrato.

Um revestimento PVD duro num material base mole protegerá contra riscos superficiais, mas não pode evitar amassados devido a um impacto significativo, uma vez que o material mole por baixo se deformará.

Aprimoramento, Não Substituição

Pense no revestimento PVD como uma armadura excecionalmente forte. A armadura pode desviar ataques, mas a força do soldado por baixo ainda importa.

Por exemplo, um revestimento PVD de Nitreto de Titânio (TiN) aplicado a uma liga de titânio forte aumenta o limite de fadiga e a resistência da liga. O revestimento e o substrato trabalham em conjunto para criar um resultado superior.

Tomar a Decisão Certa: O PVD É Adequado para o Seu Objetivo?

Para decidir se o PVD é "bom" para o seu projeto, deve ponderar o seu desempenho premium em relação ao seu custo e complexidade.

- Se o seu foco principal for durabilidade e desempenho máximos: O PVD é uma escolha ideal para componentes como ferramentas de corte, moldes e peças industriais de alto desgaste, onde a longevidade afeta diretamente a eficiência operacional.

- Se o seu foco principal for estética premium e longevidade: O PVD oferece um acabamento superior e duradouro para artigos de luxo, ferragens arquitetónicas e dispositivos médicos, onde a resistência ao escurecimento e aos riscos é fundamental.

- Se o seu foco principal for revestimento de baixo custo e uso geral: O PVD é provavelmente exagerado. Métodos mais tradicionais e económicos, como pintura a pó ou pintura, são mais adequados para aplicações não críticas.

Em última análise, ver o revestimento PVD como uma ferramenta especializada para trabalhos específicos e exigentes é a chave para alavancar o seu poder de forma eficaz.

Tabela de Resumo:

| Prós do Revestimento PVD | Contras do Revestimento PVD |

|---|---|

| Dureza e resistência ao desgaste excecionais | Elevado investimento inicial e custo de equipamento |

| Resistência superior à corrosão e ao escurecimento | Requer experiência técnica significativa |

| Revestimento de alta fidelidade preserva detalhes | Potencial para desperdício de material na correspondência de cores |

| Forte adesão molecular ao substrato | Custo premium em comparação com métodos tradicionais |

| Baixa temperatura de processamento (seguro para materiais sensíveis ao calor) | Necessário controlo de processo complexo para consistência |

| Ecológico (sem subprodutos nocivos) | Mais adequado para aplicações de alto desempenho |

Pronto para aprimorar o seu equipamento de laboratório com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos e consumíveis de laboratório premium, oferecendo soluções que alavancam revestimentos avançados como o PVD para maximizar a durabilidade, a resistência à corrosão e a longevidade para as suas necessidades laboratoriais. Quer esteja a equipar uma instalação de pesquisa ou a atualizar ferramentas para trabalhos de precisão, a nossa experiência garante que obtém o tratamento de superfície certo para um desempenho ideal. Contacte-nos hoje para discutir como o revestimento PVD pode beneficiar a sua aplicação específica!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura