Decidir entre PVD e pintura eletrostática a pó não é uma questão de qual é universalmente "melhor", mas sim qual é fundamentalmente certo para sua aplicação específica. Enquanto a Deposição Física de Vapor (PVD) oferece dureza e durabilidade superiores em nível microscópico, a pintura eletrostática a pó fornece um acabamento espesso, protetor e econômico com uma vasta gama de opções de cores. Essas duas tecnologias resolvem problemas diferentes e raramente são intercambiáveis.

A distinção central é simples: PVD aplica um filme cerâmico ou metálico extremamente fino e duro em vácuo, enquanto a pintura eletrostática a pó aplica uma camada espessa e durável de tinta polimérica usando um processo eletrostático. A escolha entre eles depende inteiramente de suas prioridades em relação à durabilidade, precisão, custo e estética.

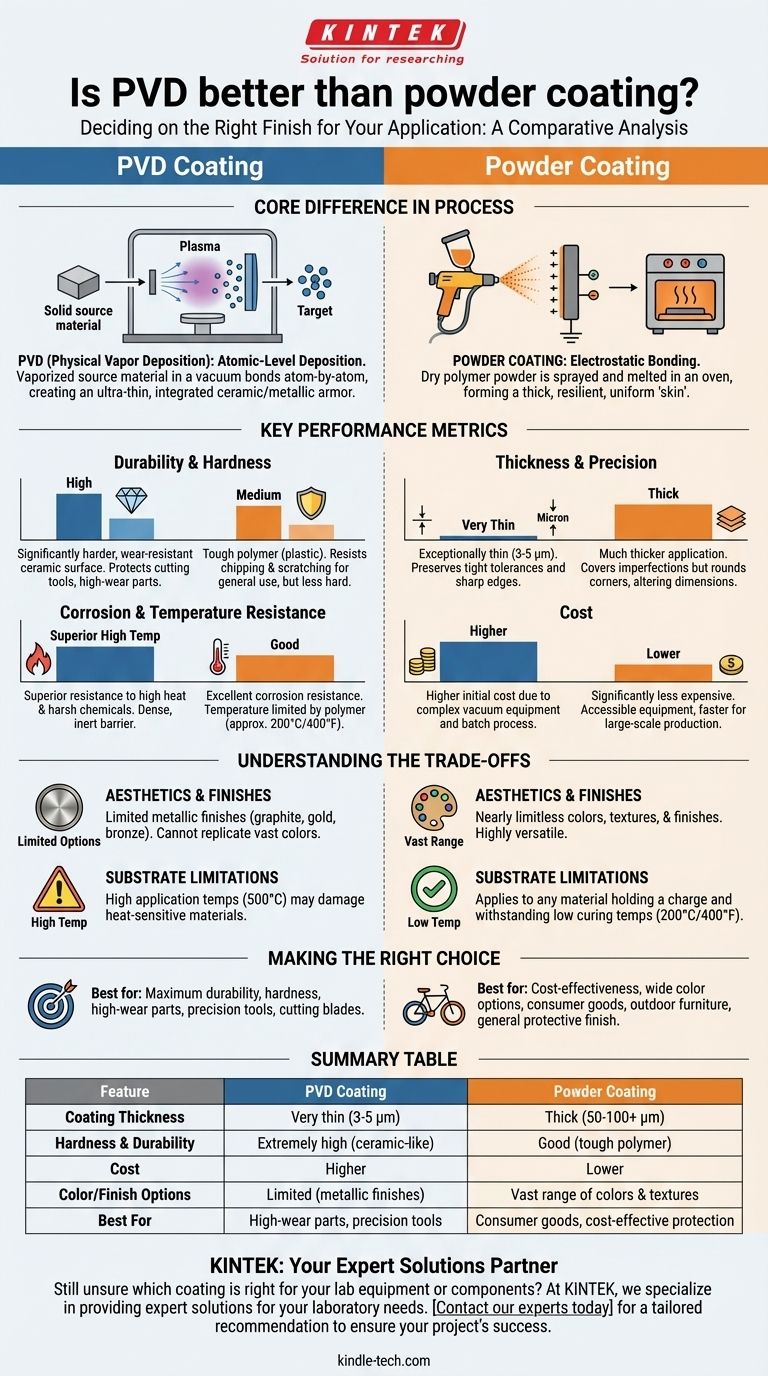

Qual é a Diferença Fundamental no Processo?

Para entender qual revestimento escolher, você deve primeiro entender o quão fundamentalmente diferentes eles são. Eles não são apenas dois graus da mesma coisa; são dois processos de engenharia distintos.

O Processo PVD: Deposição em Nível Atômico

PVD é um processo de deposição a vácuo de alta tecnologia. Um material de origem sólida, geralmente um metal ou cerâmica, é vaporizado em um plasma dentro de uma câmara de vácuo e, em seguida, ligado ao objeto alvo átomo por átomo.

Isso cria um revestimento extremamente fino — tipicamente de apenas 3 a 5 micrômetros — mas incrivelmente denso e duro. Pense nisso como criar uma nova camada de superfície integrada de armadura cerâmica no próprio material.

O Processo de Pintura Eletrostática a Pó: Ligação Eletrostática

A pintura eletrostática a pó é um processo de acabamento mais parecido com a pintura, mas muito mais durável. Um pó seco, que é uma mistura de resinas poliméricas e pigmentos, é aplicado a uma peça usando uma pistola de pulverização eletrostática.

As partículas carregadas aderem à peça aterrada, que é então curada em um forno. Esse calor derrete o pó, fazendo com que ele se funda e forme uma "pele" espessa, uniforme e resiliente sobre a superfície.

Comparando as Principais Métricas de Desempenho

As diferenças no processo levam diretamente a características de desempenho muito diferentes.

Durabilidade e Dureza

O PVD é significativamente mais duro e mais resistente ao desgaste do que a pintura eletrostática a pó. Sua composição à base de cerâmica fornece uma dureza superficial que pode proteger ferramentas de corte, componentes industriais e peças de alto desgaste contra abrasão e atrito.

A pintura eletrostática a pó é muito resistente e resiste bem a lascas e arranhões para o uso diário, mas é um polímero (um plástico) e não consegue igualar a dureza inerente dos materiais cerâmicos usados no PVD.

Espessura e Precisão

Os revestimentos PVD são excepcionalmente finos, preservando as dimensões originais e os detalhes da superfície de uma peça. Isso é fundamental para componentes com tolerâncias apertadas, bordas afiadas (como lâminas de faca ou ferramentas de corte) ou designs intrincados.

A pintura eletrostática a pó é uma aplicação muito mais espessa. Essa espessura é excelente para cobrir pequenas imperfeições da superfície e fornecer proteção robusta, mas ela arredondará cantos vivos e alterará as dimensões finas de uma peça.

Resistência à Corrosão e à Temperatura

Ambos os métodos oferecem excelente resistência à corrosão. No entanto, o PVD geralmente oferece resistência superior a altas temperaturas e produtos químicos agressivos. A natureza fina, densa e inerte do revestimento cerâmico fornece uma barreira robusta.

A resistência da pintura eletrostática a pó é determinada pela resina polimérica específica usada, mas é, em última análise, um plástico que pode ser comprometido por calor extremo ou certos solventes.

Entendendo as Compensações

Nenhuma tecnologia está isenta de suas limitações. A escolha geralmente se resume a equilibrar essas considerações práticas.

Custo

A pintura eletrostática a pó é significativamente menos cara que o PVD. O equipamento, os materiais e o processo para pintura eletrostática a pó são mais acessíveis e rápidos, tornando-a a escolha ideal para produção em larga escala de bens de consumo.

O PVD requer equipamentos de câmara de vácuo sofisticados e é um processo baseado em lotes mais demorado, o que se reflete em seu custo mais alto.

Opções de Cor e Acabamento

A pintura eletrostática a pó oferece uma gama quase ilimitada de cores, texturas e acabamentos. De alto brilho a fosco, e de liso a texturizado, é uma solução estética altamente versátil.

O PVD é muito mais limitado em suas opções estéticas, tipicamente produzindo acabamentos metálicos em tons como grafite, dourado, bronze ou preto. Embora bonito, não consegue replicar a vasta paleta de cores da pintura eletrostática a pó.

Limitações do Substrato

A pintura eletrostática a pó pode ser aplicada a qualquer material que suporte as baixas temperaturas de cura (tipicamente em torno de 200°C ou 400°F) e mantenha uma carga eletrostática.

O PVD é aplicado em temperaturas mais altas (frequentemente em torno de 500°C), o que pode danificar ou deformar materiais sensíveis ao calor, como certos plásticos ou ligas de baixa temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A tecnologia correta é aquela que se alinha com os requisitos inegociáveis do seu projeto.

- Se o seu foco principal é durabilidade máxima, dureza e resistência ao desgaste: PVD é a única escolha para aplicações como ferramentas de corte, componentes de armas de fogo ou peças industriais.

- Se o seu foco principal é custo-benefício e uma ampla gama de opções de cores: A pintura eletrostática a pó é a solução ideal para produtos como quadros de bicicleta, móveis de exterior ou rodas automotivas.

- Se o seu foco principal é manter a precisão, bordas afiadas e tolerâncias apertadas: A aplicação ultrafina do PVD é essencial para peças mecânicas ou lâminas de alto desempenho.

- Se o seu foco principal é fornecer um acabamento protetor durável para uso geral: A pintura eletrostática a pó oferece o melhor equilíbrio entre desempenho, estética e custo para a grande maioria dos produtos.

Em última análise, o melhor revestimento é aquele que se alinha precisamente com os requisitos específicos de desempenho, estética e orçamento do seu produto.

Tabela de Resumo:

| Característica | Revestimento PVD | Pintura Eletrostática a Pó |

|---|---|---|

| Espessura do Revestimento | Muito fino (3-5 µm) | Espesso (50-100+ µm) |

| Dureza e Durabilidade | Extremamente alta (tipo cerâmica) | Boa (polímero resistente) |

| Custo | Mais Alto | Mais Baixo |

| Opções de Cor/Acabamento | Limitadas (acabamentos metálicos) | Vasta gama de cores e texturas |

| Ideal Para | Peças de alto desgaste, ferramentas de precisão | Bens de consumo, proteção econômica |

Ainda em dúvida sobre qual revestimento é o certo para seus equipamentos ou componentes de laboratório?

Na KINTEK, somos especializados em fornecer soluções especializadas para suas necessidades de laboratório. Se você precisa da durabilidade extrema do PVD para ferramentas de precisão ou da proteção econômica da pintura eletrostática a pó para equipamentos em geral, nossa equipe pode ajudá-lo a selecionar o acabamento ideal para aumentar o desempenho e a longevidade.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e obter uma recomendação personalizada para garantir o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente