Sim, é absolutamente possível soldar a frio (brazing) ferro fundido. Na verdade, para muitas aplicações, não é apenas possível, mas o método de reparo preferido. A soldagem a frio usa uma temperatura mais baixa do que a soldagem por fusão, o que reduz significativamente o risco de rachar o ferro fundido quebradiço, tornando-a uma técnica confiável para unir e reparar peças onde a soldagem por fusão falhou ou é muito arriscada.

O desafio central com o ferro fundido é sua tendência a rachar sob o calor alto e localizado da soldagem por fusão. A soldagem a frio resolve isso elegantemente, unindo o metal sem derretê-lo, oferecendo uma ligação forte e de baixa tensão, ideal para muitos reparos não estruturais.

Por Que Escolher a Soldagem a Frio (Brazing) em Vez da Soldagem por Fusão para Ferro Fundido?

A soldagem a frio não é apenas uma alternativa à soldagem por fusão; é um processo fundamentalmente diferente com vantagens distintas para um material tão sensível quanto o ferro fundido.

Minimizando o Risco de Rachaduras

O principal benefício da soldagem a frio é sua temperatura de trabalho mais baixa. O processo aquece o ferro fundido o suficiente para derreter uma vareta de enchimento de bronze ou latão, mas permanece bem abaixo do ponto de fusão do próprio ferro.

Este aquecimento limitado e mais suave evita os estresses térmicos extremos que fazem o ferro fundido rachar durante a fase de resfriamento de uma solda tradicional. Isso preserva as propriedades originais do metal base.

Ideal para Ferro "Difícil de Soldar por Fusão"

Algumas variedades de ferro fundido são notoriamente difíceis de soldar por fusão devido ao seu teor específico de carbono ou à presença de contaminantes de anos de serviço.

Quando tentativas repetidas de soldagem por fusão falham, a soldagem a frio oferece um caminho confiável, criando uma ligação forte onde uma solda por fusão simplesmente não é viável.

Preenchendo Lacunas e Construindo Superfícies

A soldagem a frio é excepcionalmente boa para preencher lacunas maiores entre as peças. O metal de enchimento flui para a junta por ação capilar, criando uma ligação sólida e contínua que pode ser mais forte que o ferro fundido base em alguns casos. Também é eficaz para reconstruir superfícies desgastadas.

O Processo de Soldagem a Frio (Brazing) para Ferro Fundido: Etapas Chave

O sucesso na soldagem a frio de ferro fundido depende da preparação metódica e do controle de calor. A pressa em qualquer uma dessas etapas é a causa mais comum de falha.

Etapa 1: Preparação Meticulosa da Superfície

A superfície da junta deve estar completamente livre de quaisquer contaminantes. Óleo, graxa, ferrugem e até mesmo grafite do próprio ferro impedirão que o metal de enchimento se ligue adequadamente. Lixe ou esmerilhe as superfícies para expor metal limpo e brilhante.

Para reparar uma rachadura, perfure um pequeno furo em cada extremidade da rachadura. Esta etapa simples alivia o estresse e é fundamental para evitar que a rachadura se espalhe ainda mais durante o aquecimento e o resfriamento.

Etapa 2: Pré-aquecimento Crítico

O ferro fundido não tolera mudanças de temperatura repentinas e localizadas. Ele deve ser pré-aquecido lenta e uniformemente para evitar choque térmico e rachaduras.

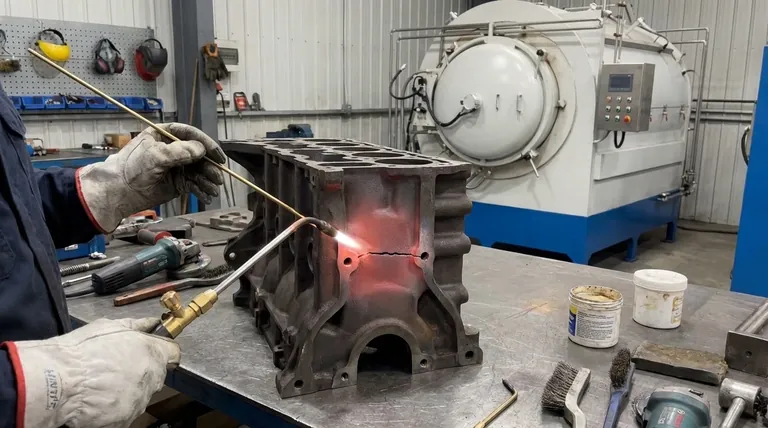

Para peças menores, um maçarico pode ser usado para aquecer gradualmente a peça inteira. Para peças fundidas maiores, um forno é altamente recomendado para aquecimento uniforme. Aqueça o ferro até que atinja uma cor vermelha escura, indicando que está pronto para a soldagem a frio.

Etapa 3: Aplicação de Calor e Metal de Enchimento

Use uma chama neutra ou ligeiramente oxidante com um bico de soldagem a frio de tamanho adequado. O objetivo é aquecer o metal base de ferro fundido, não a vareta de enchimento.

Aqueça a área da junta até a temperatura. Quando o ferro fundido estiver quente o suficiente, ele derreterá a vareta de soldagem a frio ao contato. Isso garante que o metal de enchimento "molhe" a superfície e flua profundamente para dentro da junta, criando uma ligação adequada.

Entendendo as Compensações e Limitações

Embora eficaz, a soldagem a frio não é uma solução universal. Entender suas limitações é fundamental para usá-la correta e seguramente.

Menor Resistência Comparada à Soldagem por Fusão

Uma solda executada corretamente, que funde os metais base, geralmente criará uma junta mais forte do que uma soldada a frio. A soldagem a frio cria uma ligação sobre a superfície do metal, não dentro dele.

Inadequada para Aplicações de Alta Temperatura

Os metais de enchimento para soldagem a frio têm um ponto de fusão muito mais baixo do que o ferro fundido. Portanto, um reparo por soldagem a frio não é adequado para peças que operam em altas temperaturas, como coletores de escape, cabeçotes de cilindro ou outros componentes do motor. A junta falhará assim que sua temperatura de operação exceder o ponto de fusão do enchimento.

Não para Peças de Alta Tensão ou Suporte de Carga

Devido à sua menor resistência à tração em comparação com uma solda de penetração total, a soldagem a frio não deve ser usada para reparos críticos em componentes sujeitos a alta tensão ou cargas estruturais pesadas. É mais adequada para carcaças, caixas e peças decorativas.

Fazendo a Escolha Certa para o Seu Reparo

Para determinar se a soldagem a frio é a abordagem correta, considere a função final da peça.

- Se o seu foco principal é reparar uma peça não estrutural (como um suporte, carcaça ou peça decorativa): A soldagem a frio é uma excelente escolha de baixo risco que minimiza a chance de rachar a peça fundida.

- Se o seu foco principal é reparar uma peça sujeita a calor intenso (como um coletor de escape): A soldagem a frio não é adequada; você deve investigar procedimentos especializados de soldagem de alta temperatura.

- Se o seu foco principal é a resistência máxima para um componente de suporte de carga: A soldagem a frio provavelmente é insuficiente; um reparo de soldagem adequado realizado por um especialista é a escolha mais segura.

Ao entender seus princípios e limitações, você pode usar com confiança a soldagem a frio como uma ferramenta poderosa para o reparo de ferro fundido.

Tabela de Resumo:

| Aspecto | Soldagem a Frio (Brazing) para Ferro Fundido |

|---|---|

| Melhor Para | Reparos não estruturais, preenchimento de lacunas, ferro difícil de soldar por fusão |

| Vantagem Principal | Temperatura mais baixa minimiza o risco de rachaduras |

| Resistência | Menor que a soldagem por fusão; não para peças de alta tensão |

| Limite de Temperatura | Inadequado para aplicações de alto calor (ex: coletores de escape) |

| Processo | Pré-aquecimento, preparação da superfície, fluxo capilar do enchimento |

Precisa de Equipamento Confiável para Seus Projetos de Metalurgia ou Laboratório?

A soldagem a frio de ferro fundido requer controle de calor e preparação precisos. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, incluindo fornos para pré-aquecimento uniforme e ferramentas para preparação meticulosa da superfície. Seja em um laboratório de pesquisa ou em uma oficina industrial, nossas soluções ajudam você a obter resultados consistentes e profissionais.

Entre em contato com nossos especialistas hoje mesmo para encontrar o equipamento certo para suas necessidades específicas de reparo ou fabricação de ferro fundido.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- A brasagem requer calor? Sim, é o catalisador para a criação de ligações fortes e permanentes.