Em princípio, sim. Os revestimentos de Carboneto Amorfo Semelhante ao Diamante (DLC) são altamente eficazes na resistência à corrosão porque o material em si é quimicamente inerte. No entanto, seu desempenho no mundo real não depende apenas do material; depende inteiramente da qualidade da aplicação do revestimento e de sua integridade como uma barreira física impecável.

O conceito central a entender é que o DLC não corrói, mas protege ao selar o metal subjacente do ambiente. Sua eficácia depende de ser um selo perfeito e ininterrupto; qualquer defeito, como um furo microscópico, pode comprometer a proteção e, às vezes, até acelerar a corrosão localizada.

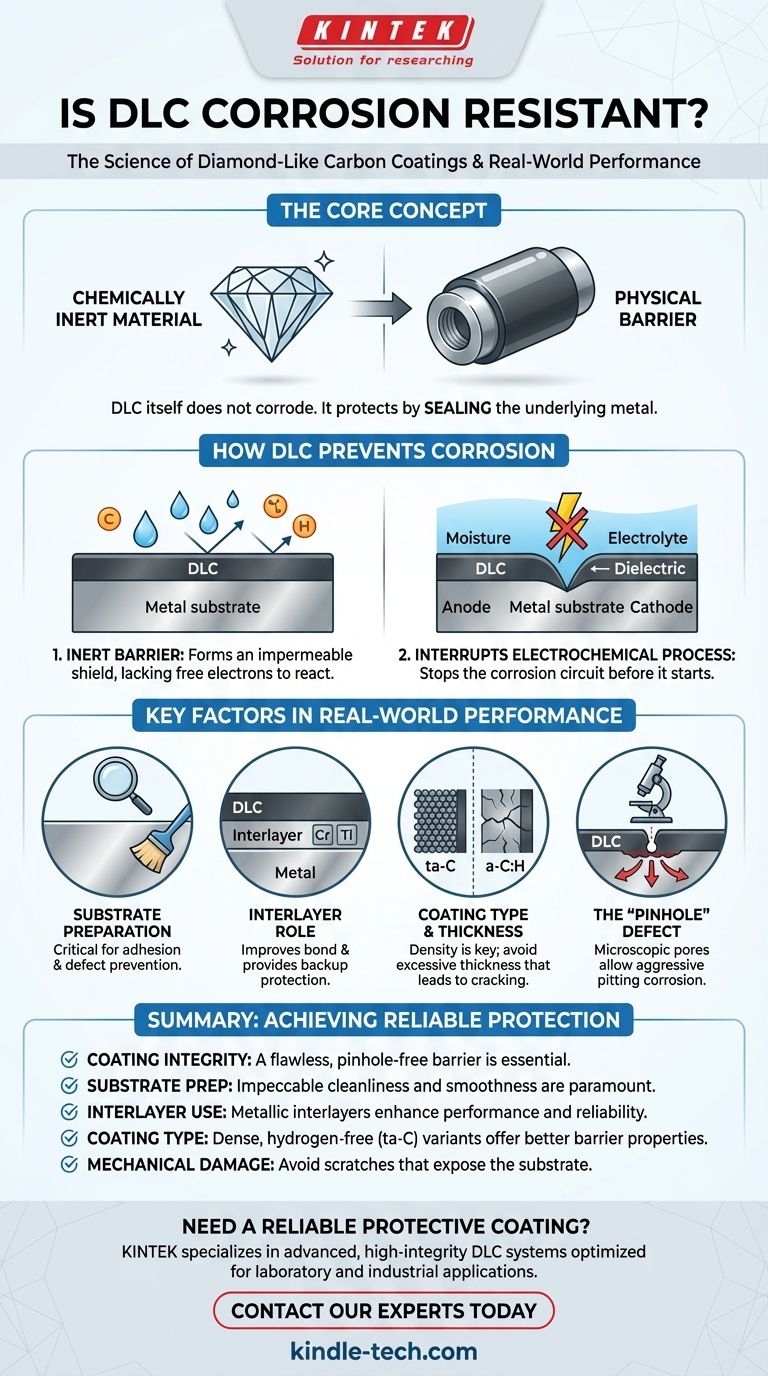

Como o DLC Previne a Corrosão

Um revestimento de DLC funciona menos como uma liga resistente à corrosão e mais como uma capa de chuva de alto desempenho para o material substrato. Seu mecanismo de proteção baseia-se na criação de uma barreira impermeável e inerte.

O Princípio da Barreira Inerte

Fundamentalmente, o DLC é uma forma de carbono amorfo com uma estrutura molecular que carece dos elétrons livres e da reatividade química dos metais. Isso o torna quimicamente inerte, muito parecido com vidro ou um metal nobre.

Ele não reage com a maioria dos agentes corrosivos comuns, incluindo ácidos, álcalis, água salgada e solventes orgânicos. O próprio revestimento simplesmente não se degrada nem enferruja.

Interrompendo o Processo Eletroquímico

A corrosão é um processo eletroquímico que requer um ânodo, um cátodo e um eletrólito para criar um circuito. Um substrato metálico (como aço) atua como ânodo/cátodo, e a umidade atua como eletrólito.

O DLC, sendo um dielétrico (um isolante elétrico), separa fisicamente o metal do eletrólito. Essa separação impede que a reação eletroquímica comece.

A Importância de uma Estrutura Densa

A eficácia dessa barreira depende inteiramente da estrutura física do revestimento. Um filme de DLC de alta qualidade é extremamente denso e não poroso.

Essa densidade é o que impede que moléculas de água, oxigênio ou sais penetrem no revestimento e atinjam o substrato metálico reativo por baixo.

Fatores Chave no Desempenho no Mundo Real

Nem todos os revestimentos de DLC são criados iguais. A diferença entre um revestimento que fornece proteção robusta contra corrosão e um que falha prematuramente reside nos detalhes do sistema de revestimento.

A Preparação do Substrato é Crítica

A superfície do substrato deve estar impecavelmente limpa e lisa antes do revestimento. Qualquer contaminação microscópica, camada de óxido ou rugosidade superficial pode levar a uma má adesão ou à formação de defeitos no filme de DLC final.

Esses defeitos se tornam os pontos fracos onde a corrosão se iniciará.

O Papel de uma Camada Intermediária

A maioria das aplicações de DLC de alto desempenho não é apenas uma única camada. Elas geralmente incluem uma camada de adesão metálica ou camada intermediária (como cromo, titânio ou CrN) entre o substrato e o revestimento superior de DLC.

Esta camada intermediária melhora drasticamente a ligação entre o DLC e o substrato. Além disso, se um defeito se formar no DLC, esta camada intermediária mais resistente à corrosão pode fornecer uma camada secundária de proteção.

Tipo e Espessura do Revestimento

Diferentes métodos de deposição de DLC produzem filmes com variadas densidades, tensões internas e teor de hidrogênio. Por exemplo, o DLC livre de hidrogênio (ta-C) é tipicamente mais denso e fornece uma barreira melhor do que as variantes hidrogenadas (a-C:H).

No entanto, simplesmente tornar o revestimento mais espesso nem sempre é melhor. Filmes mais espessos podem acumular alta tensão interna, tornando-os mais frágeis e propensos a rachaduras, o que seria catastrófico para a proteção contra corrosão.

Entendendo as Compensações e Limitações

Embora poderoso, o DLC não é uma solução universal. Entender seus potenciais modos de falha é essencial para uma aplicação bem-sucedida.

O Defeito de "Furo de Alfinete" (Pinhole)

A vulnerabilidade mais significativa de qualquer revestimento de barreira é um furo de alfinete. Este é um defeito microscópico ou poro que penetra toda a espessura do revestimento.

Mesmo um furo de alfinete cria um caminho direto para o ambiente corrosivo atacar o substrato. Isso pode levar a uma corrosão por pites altamente agressiva, pois a pequena área exposta do substrato se torna um ânodo para a área catódica muito grande do revestimento de DLC inerte.

Susceptibilidade a Danos Físicos

O DLC é extremamente duro, mas também é um filme muito fino e relativamente frágil. Um arranhão profundo, impacto ou sulco que penetre totalmente no revestimento exporá o substrato.

Uma vez que o substrato é exposto, a corrosão começará nessa área localizada e poderá se espalhar por baixo do revestimento, fazendo com que ele se lasque (delamine).

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o sistema de DLC correto requer definir seu objetivo principal e a gravidade do ambiente operacional.

- Se seu foco principal for proteção contra umidade leve ou respingos químicos ocasionais: Um revestimento de DLC padrão e bem aplicado é frequentemente uma barreira excelente e suficiente.

- Se seu foco principal for resistência a ambientes agressivos como água salgada ou exposição química constante: Você deve especificar um sistema multicamadas com uma camada intermediária resistente à corrosão e um revestimento superior de DLC de alta integridade e virtualmente livre de furos de alfinete.

- Se seu componente estiver sujeito a alto estresse mecânico ou impacto: Considere uma formulação de DLC mais dúctil ou um tratamento duplo onde o substrato é endurecido (por exemplo, nitretação) antes do revestimento para fornecer melhor suporte ao filme duro.

Em última análise, ver o DLC não como um material, mas como um sistema de revestimento projetado é a chave para alcançar uma proteção confiável contra a corrosão.

Tabela de Resumo:

| Fator | Impacto na Resistência à Corrosão |

|---|---|

| Integridade do Revestimento | Uma barreira impecável e livre de furos de alfinete é essencial; qualquer defeito pode comprometer a proteção. |

| Preparação do Substrato | A limpeza e suavidade impecáveis da superfície são cruciais para uma forte adesão e prevenção de defeitos. |

| Uso da Camada Intermediária | Uma camada intermediária metálica (ex: Cr, Ti) melhora a adesão e fornece proteção secundária contra a corrosão. |

| Tipo/Espessura do Revestimento | O DLC mais denso e livre de hidrogênio (ta-C) oferece melhores propriedades de barreira; a espessura deve ser otimizada para evitar fragilidade. |

| Dano Mecânico | Arranhões ou impactos que penetram no revestimento expõem o substrato e iniciam a corrosão. |

Precisa de um Revestimento Protetor Confiável para Seus Componentes?

A eficácia do DLC depende da aplicação precisa e de um profundo entendimento da ciência dos materiais. A KINTEK é especializada em soluções de revestimento avançadas, incluindo sistemas de DLC de alta integridade, adaptados para aplicações laboratoriais, industriais e de P&D. Garantimos que seus componentes sejam protegidos contra ambientes corrosivos com revestimentos otimizados para adesão, densidade e durabilidade.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos revestimentos de DLC podem fornecer a barreira impermeável que seus componentes críticos exigem.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Quanto tempo dura o revestimento de diamante? Maximize a vida útil com o revestimento certo para sua aplicação

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente