Para medir a espessura de um revestimento PVD, o método industrial mais comum e acessível é o teste de desgaste por micro-abrasão, também conhecido como teste de "cratera de esfera" ou "esmerilhador de recesso". Esta técnica é projetada especificamente para medir com precisão os filmes ultrafinos criados por Deposição Física de Vapor (PVD), que geralmente variam de 0,5 a 5 mícrons.

Embora a medição direta seja alcançada com um teste destrutivo de micro-abrasão, uma avaliação real da qualidade requer a compreensão da espessura esperada com base na função pretendida do revestimento – se é para aparência decorativa ou para desempenho funcional.

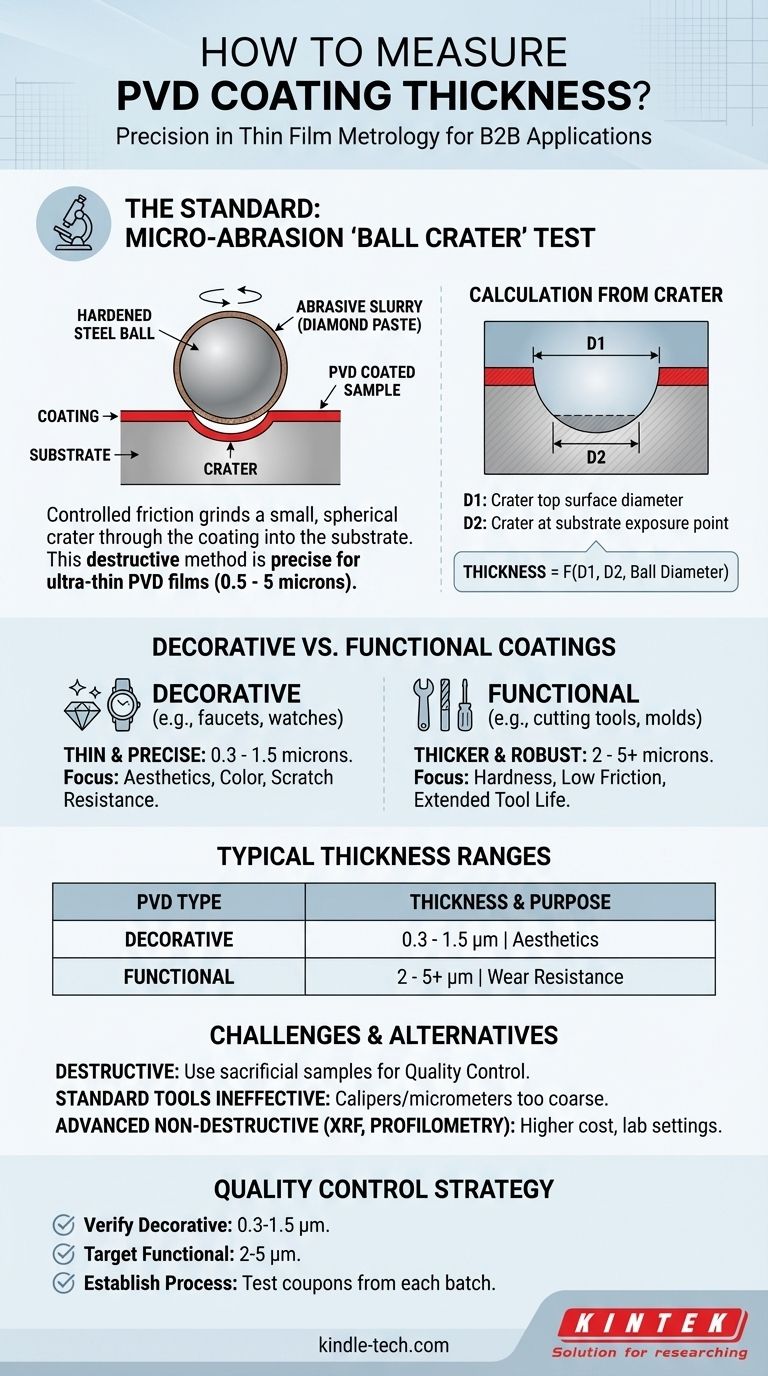

A Técnica Padrão de Medição: Micro-Abrasão

O teste de cratera de esfera é um método destrutivo, o que significa que deixa uma marca permanente na superfície testada. Por causa disso, é frequentemente realizado em amostras de cupom revestidas juntamente com um lote de produção ou em uma área não crítica da própria peça.

Como Funciona o Teste de 'Cratera de Esfera'

O processo é direto, mas preciso. Uma esfera de aço temperado de diâmetro conhecido é revestida com uma pasta abrasiva fina (geralmente pasta de diamante) e girada contra a superfície da peça revestida.

Este atrito controlado desgasta uma pequena cratera esférica que atravessa o revestimento PVD e atinge o material substrato subjacente.

Calculando a Espessura a Partir da Cratera

Assim que o desgaste estiver completo, a cratera é observada sob um microscópio. O teste baseia-se em geometria simples.

Ao medir o diâmetro da cratera na superfície superior e o diâmetro da cratera no ponto em que expõe o substrato, a espessura do revestimento pode ser calculada com alta precisão.

Por Que a Espessura do PVD Importa: Decorativo vs. Funcional

A espessura necessária de um revestimento PVD é ditada inteiramente por sua aplicação. Entender essa distinção é fundamental para saber qual valor de medição esperar. Os revestimentos PVD não servem para todos os fins.

Revestimentos Decorativos: Finos e Precisos

Para produtos onde a estética é o objetivo principal, como torneiras, relógios ou chapas de aço inoxidável coloridas, o revestimento PVD é extremamente fino.

Estes filmes decorativos geralmente medem entre 0,3 e 1,5 mícrons. Seu propósito é fornecer uma cor específica, um acabamento durável e resistência básica a arranhões e manchas, sem adicionar dimensionalidade significativa.

Revestimentos Funcionais: Mais Espessos e Mais Robustos

Para aplicações industriais como ferramentas de corte, moldes e componentes de alto desgaste, o revestimento PVD serve a um propósito funcional. Estes revestimentos são projetados para extrema dureza, baixo atrito (lubricidade) e estabilidade térmica.

Para alcançar essas propriedades, os revestimentos funcionais são significativamente mais espessos, geralmente variando de 2 a 5 mícrons. Em alguns casos de alta exigência, podem ser ainda mais espessos. Este material adicional é essencial para estender a vida útil operacional da ferramenta.

Compreendendo as Compensações e Desafios

Medir revestimentos PVD requer conhecimento e equipamento especializados porque você está lidando com camadas mais finas que uma célula sanguínea humana.

O Teste é Destrutivo

O principal inconveniente do teste padrão de cratera de esfera é que ele danifica a peça. Você não pode testar um produto acabado, pronto para o cliente, e depois enviá-lo. Isso exige uma estratégia de controle de qualidade baseada em controle estatístico de processo e no teste de amostras sacrificiais.

Ferramentas Padrão São Ineficazes

Ferramentas de medição mecânicas como paquímetros ou micrômetros são completamente inúteis para esta tarefa. A espessura de um filme PVD está muito abaixo de sua resolução e não pode ser medida por contato.

Métodos Avançados Não Destrutivos

Outras técnicas mais avançadas, como Fluorescência de Raios-X (XRF) e perfilometria, podem medir a espessura do revestimento sem destruição. No entanto, esses métodos exigem equipamentos mais caros e são tipicamente usados em ambientes de laboratório ou de produção de alto volume. Para a maioria das oficinas, o teste de cratera de esfera continua sendo o padrão prático.

Fazendo a Escolha Certa Para Seu Objetivo

Sua estratégia de medição deve se alinhar diretamente com o propósito do revestimento. Use a faixa de espessura esperada como seu ponto de referência para controle de qualidade.

- Se o seu foco principal for um acabamento decorativo: Espere e verifique medições na faixa de 0,3 a 1,5 mícrons, garantindo que a cor e o acabamento sejam consistentes em todo o lote.

- Se o seu foco principal for um revestimento de ferramenta funcional: Seu alvo é uma espessura entre 2 e 5 mícrons, pois essa faixa está diretamente correlacionada ao desempenho e à vida útil da ferramenta.

- Se você estiver estabelecendo um processo de qualidade: Use o teste de micro-abrasão em cupons de teste designados de cada lote PVD para validar a espessura sem destruir peças valiosas.

Ao combinar a técnica de medição correta com uma compreensão do propósito do revestimento, você pode validar com confiança a qualidade e o desempenho de seus componentes revestidos com PVD.

Tabela de Resumo:

| Tipo de Revestimento PVD | Faixa de Espessura Típica | Propósito Principal |

|---|---|---|

| Decorativo (ex: relógios, torneiras) | 0,3 - 1,5 mícrons | Estética, resistência a riscos |

| Funcional (ex: ferramentas de corte, moldes) | 2 - 5+ mícrons | Dureza, resistência ao desgaste, vida útil prolongada da ferramenta |

Garanta que seus revestimentos PVD atendam às especificações exatas com os equipamentos de laboratório de precisão da KINTEK. Se você está realizando testes de cratera de esfera ou precisa de soluções avançadas de medição não destrutiva, nossa experiência em equipamentos de laboratório e consumíveis ajuda você a manter o controle de qualidade para revestimentos decorativos e funcionais. Entre em contato com nossos especialistas hoje mesmo para discutir as ferramentas certas para suas necessidades de validação de revestimento PVD.

Guia Visual

Produtos relacionados

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Por quanto tempo devo usar meu agitador de peneiras? Encontre o tempo ideal de peneiramento para seu material

- Quais são as vantagens do método de peneiramento? Obtenha uma Análise Rápida e Confiável do Tamanho das Partículas

- Qual equipamento é operado para peneiras ao realizar testes de peneiramento? Obtenha Análise Precisa do Tamanho de Partículas

- Quais são os aparelhos usados para análise granulométrica por peneiramento? Construa um Sistema Confiável de Classificação de Partículas

- Quais são as etapas do método de peneiramento? Um Guia para a Separação Precisa do Tamanho das Partículas