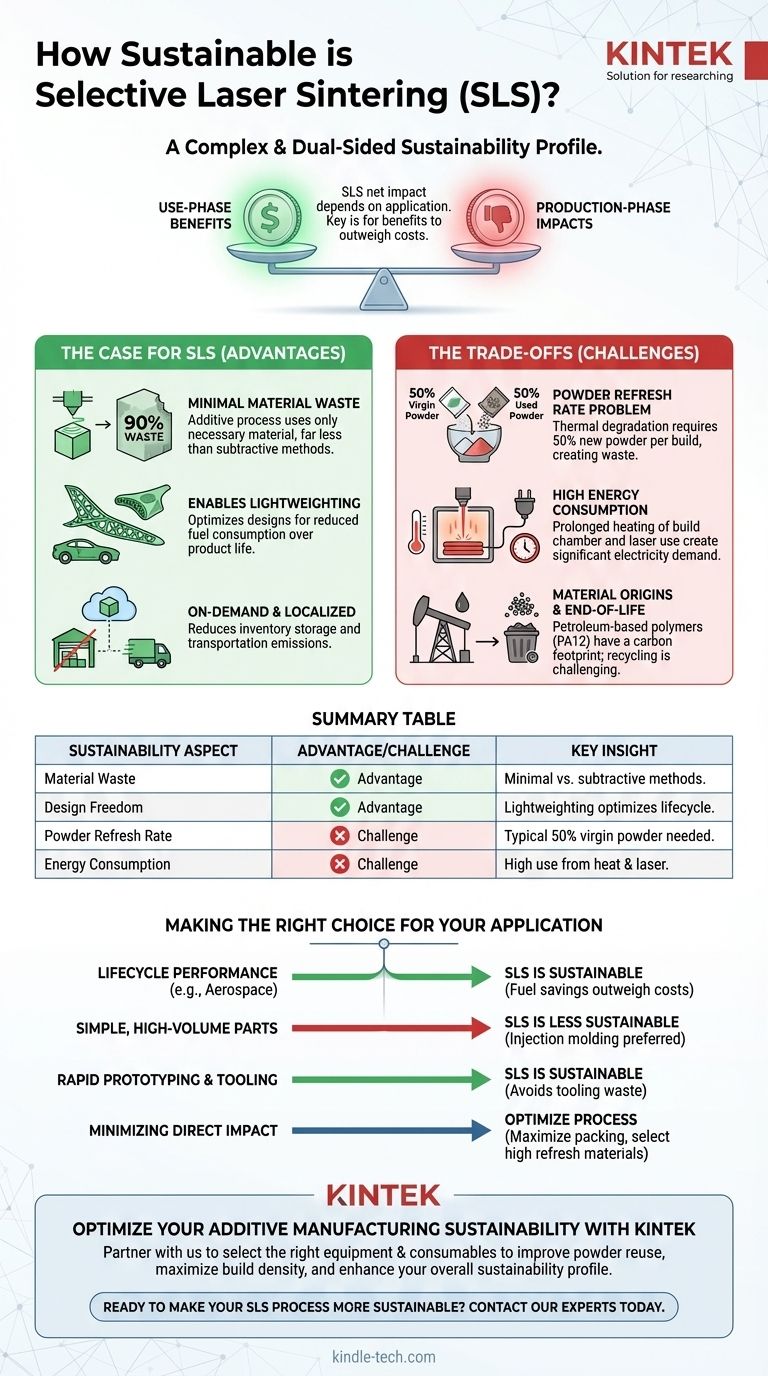

Em sua essência, a Sinterização Seletiva a Laser (SLS) apresenta um perfil de sustentabilidade complexo e de dois lados. Embora a tecnologia ofereça vantagens significativas ao minimizar o desperdício de material por peça e permitir designs altamente otimizados e leves, ela enfrenta desafios consideráveis relacionados ao alto consumo de energia e ao ciclo de vida de seus materiais em pó.

Embora a SLS permita a criação de peças leves que melhoram drasticamente a sustentabilidade durante a fase de uso de um produto, o processo de fabricação em si acarreta um custo ambiental notável. A chave para a sustentabilidade com a SLS é garantir que os benefícios da fase de uso superem decisivamente os impactos da fase de produção.

O Argumento para a SLS como Tecnologia Sustentável

Os principais benefícios de sustentabilidade da SLS estão centrados em como ela altera o design e a logística da fabricação, afastando-se das ineficiências dos métodos tradicionais.

Desperdício Mínimo de Material na Criação de Peças

Ao contrário da fabricação subtrativa (como a usinagem CNC), que esculpe uma peça a partir de um bloco sólido e pode desperdiçar até 90% do material bruto, a SLS é um processo aditivo.

Ela constrói peças camada por camada, usando apenas o material necessário para a geometria da peça e seus suportes. Isso resulta em um desperdício de produção direto significativamente menor.

Permitindo Designs Leves e Otimizados

A SLS oferece aos engenheiros a liberdade de criar geometrias internas complexas, como treliças e estruturas de formato orgânico, que são impossíveis de produzir com outros métodos.

Essa capacidade, conhecida como alívio de peso (lightweighting), é fundamental em setores como aeroespacial e automotivo. Uma peça mais leve em um avião ou veículo reduz o consumo de combustível durante toda a sua vida operacional, gerando um enorme benefício ambiental a jusante.

Produção Sob Demanda e Localizada

A tecnologia SLS não requer ferramentas, o que significa que não necessita de moldes ou acessórios personalizados. Isso permite a produção de peças sob demanda, reduzindo a necessidade de grandes armazéns com alto consumo de energia para estocar inventário.

Além disso, ela suporta um modelo de fabricação distribuída, onde as peças podem ser impressas localmente, reduzindo as distâncias de transporte e as emissões de carbono associadas.

Compreendendo as Compensações e os Custos Ambientais

Apesar de suas vantagens, a realidade operacional da SLS envolve desvantagens ambientais significativas que devem ser gerenciadas com cuidado.

O Problema da Taxa de Renovação do Pó

Este é o desafio de sustentabilidade mais significativo para a SLS. O pó não sinterizado na câmara de construção é exposto a altas temperaturas por longos períodos, o que degrada suas propriedades.

Devido a essa degradação térmica, não se pode simplesmente reutilizar 100% do pó restante. Ele deve ser misturado com uma alta porcentagem de pó virgem novo para manter a qualidade da peça. Essa proporção é chamada de taxa de renovação.

Uma taxa de renovação típica é de 50%, o que significa que, para cada nova construção, 50% do pó deve ser material virgem. O pó "usado" restante que não pode mais ser renovado geralmente se torna resíduo, embora os esforços para reciclagem de nível inferior estejam crescendo.

Alto Consumo de Energia

As máquinas SLS consomem muita energia. Toda a câmara de construção deve ser aquecida a pouco abaixo do ponto de fusão do material e mantida nessa temperatura durante toda a duração da impressão, o que pode durar muitas horas ou até dias.

Esse estado prolongado e de alta energia, combinado com a energia necessária para o laser, resulta em uma demanda substancial de eletricidade por peça, especialmente para construções pequenas com baixa densidade de empacotamento.

Origem do Material e Fim de Vida

Os materiais mais comuns para SLS, como o Nylon 12 (PA12), são polímeros derivados do petróleo. Sua produção depende de combustíveis fósseis e carrega sua própria pegada de carbono.

Embora polímeros de base biológica estejam se tornando disponíveis, eles ainda não são comuns. Além disso, a reciclagem de peças SLS acabadas não é um processo amplamente estabelecido ou simples, o que significa que muitas peças são destinadas a aterros sanitários no fim de sua vida útil.

Fazendo a Escolha Certa para Sua Aplicação

A sustentabilidade da SLS não é absoluta; depende inteiramente de como você alavanca seus pontos fortes para superar suas fraquezas.

- Se o seu foco principal for o desempenho do ciclo de vida (por exemplo, aeroespacial, automotivo de alto desempenho): A enorme economia de combustível resultante de um componente leve quase certamente superará os custos de energia e material de sua produção.

- Se o seu foco principal for a produção de peças plásticas simples e de alto volume: O desperdício de pó e o alto uso de energia da SLS a tornam muito menos sustentável do que um processo bem otimizado, como a moldagem por injeção.

- Se o seu foco principal for prototipagem rápida e ferramentas personalizadas: O benefício de evitar ferramentas rígidas e reduzir o desperdício de desenvolvimento geralmente torna a SLS uma escolha mais sustentável do que os métodos tradicionais de prototipagem.

- Se o seu foco principal for minimizar o impacto direto da fabricação: Maximize a densidade de empacotamento de cada construção para produzir o maior número possível de peças para a energia consumida e selecione materiais com uma taxa de renovação mais alta.

Ao entender esse equilíbrio, você pode aplicar a SLS estrategicamente onde ela oferece um impacto ambiental verdadeiramente líquido positivo.

Tabela de Resumo:

| Aspecto de Sustentabilidade | Vantagem/Desafio | Insight Chave |

|---|---|---|

| Desperdício de Material | Vantagem | Desperdício mínimo em comparação com métodos subtrativos (por exemplo, usinagem CNC). |

| Liberdade de Design | Vantagem | O alívio de peso otimiza a eficiência do ciclo de vida do produto (por exemplo, em aeroespacial). |

| Taxa de Renovação do Pó | Desafio | A exigência típica de 50% de pó virgem leva ao desperdício de material. |

| Consumo de Energia | Desafio | Alto uso de energia devido à câmara de construção aquecida e ao laser durante longos tempos de impressão. |

Otimize a Sustentabilidade da Sua Fabricação Aditiva com a KINTEK

Compreender as compensações da SLS é o primeiro passo. O próximo é fazer parceria com um fornecedor que possa ajudá-lo a maximizar seus benefícios. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis que suportam processos SLS eficientes e de alta qualidade.

Se você está focado em P&D, prototipagem rápida ou produção, podemos ajudá-lo a selecionar os materiais e equipamentos certos para melhorar a reutilização do pó, maximizar a densidade de construção e aprimorar seu perfil geral de sustentabilidade.

Pronto para tornar seu processo SLS mais sustentável? Contate nossos especialistas hoje para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem apoiar seus objetivos.

Guia Visual

Produtos relacionados

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Esterilizador de Laboratório Autoclave Máquina de Esterilização de Pó de Ervas para Plantas

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina de Peneirar Vibratória de Laboratório para Peneiramento Tridimensional Seco e Úmido

As pessoas também perguntam

- Quais são as desvantagens da deposição por feixe de elétrons? Principais Compensações na Qualidade e Adesão do Filme

- Quais são os designs comuns de congeladores de temperatura ultrabaixa? Modelos verticais vs. horizontais para o seu laboratório

- Quais são os componentes de um evaporador de filme agitado? Peças chave para destilação eficiente e a baixa temperatura

- Quais são as diferenças entre aquecedores de baixa pressão e alta pressão? Otimize a Eficiência da Sua Usina Termelétrica

- Qual é a temperatura da brasagem HVAC? Domine a Junta Perfeita para Sistemas à Prova de Vazamento

- Quais são as principais vantagens e desvantagens da técnica de pulverização por plasma? Insights de Processo Especializado

- Qual é o papel de um agitador magnético na síntese de GO? Controle de Precisão para o Sucesso do Método Hummer Modificado

- Que papel desempenha a convecção na transferência de calor? Compreendendo o Movimento do Calor em Fluidos