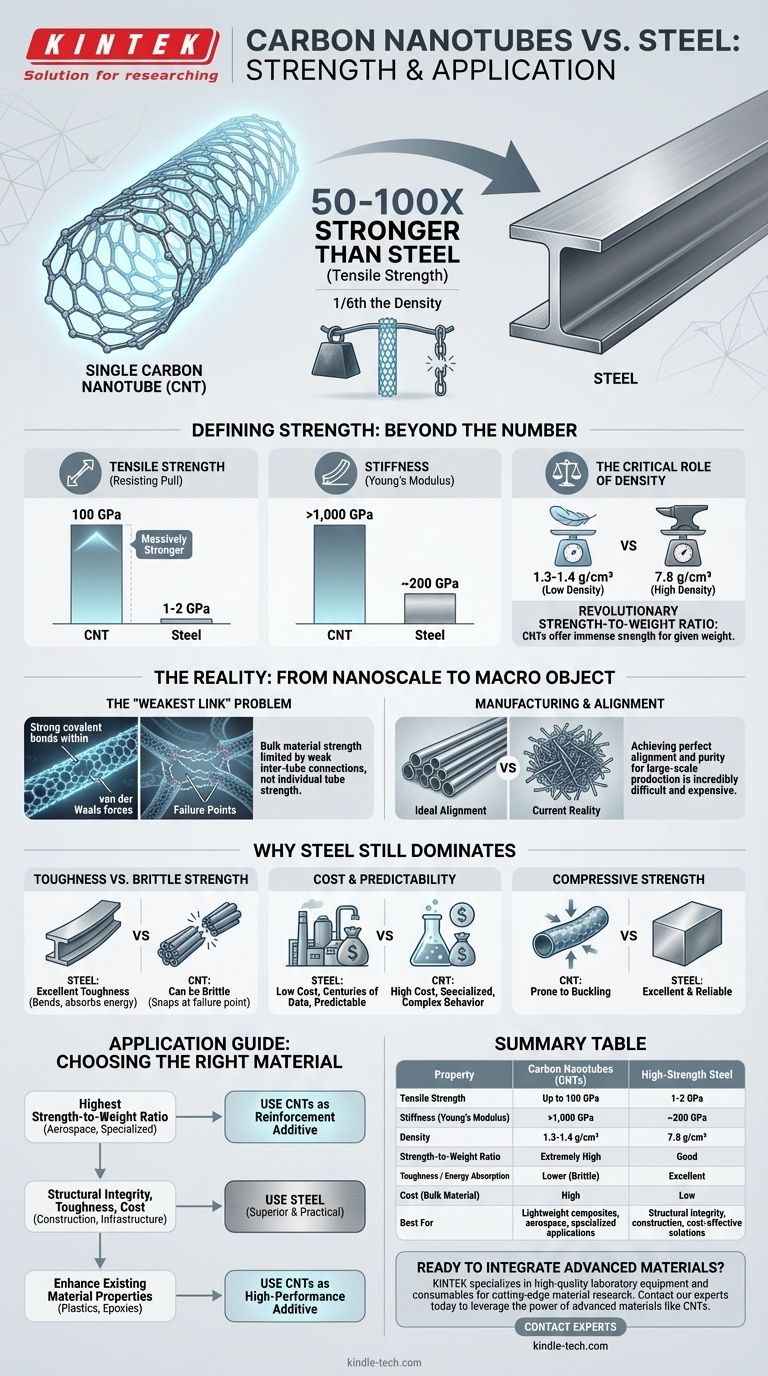

Em termos de resistência à tração, um único nanotubo de carbono é dramaticamente mais forte que o aço. Mediu-se que os nanotubos individuais mais fortes são de 50 a 100 vezes mais fortes do que as ligas de aço mais resistentes para a mesma área de seção transversal. Crucialmente, eles alcançam essa resistência sendo aproximadamente um sexto da densidade do aço.

Embora um nanotubo de carbono individual possua uma resistência à tração incomparável, o desafio central da engenharia reside em traduzir essa propriedade em nanoescala para materiais utilizáveis em grande escala. Portanto, a verdadeira vantagem dos nanotubos de carbono não é apenas a força, mas uma relação revolucionária entre resistência e peso que ainda é difícil de alcançar na prática.

Além de um Número Simples: Definindo "Força"

O termo "força" pode ser enganoso sem contexto. Os materiais exibem diferentes tipos de força, e comparar nanotubos de carbono (CNTs) com aço requer a análise de várias métricas principais.

Resistência à Tração: Resistindo ao Puxão

É aqui que os CNTs exibem sua propriedade mais famosa. A resistência à tração mede a capacidade de um material resistir a ser puxado e separado.

As ligações covalentes excepcionalmente fortes entre os átomos de carbono conferem aos CNTs individuais uma resistência à tração teórica de até 100 gigapascals (GPa). Em contraste, as ligas de aço de alta resistência geralmente atingem o máximo em torno de 1-2 GPa.

Rigidez (Módulo de Young): Resistindo à Flexão

A rigidez mede a resistência de um material à deformação elástica. Aqui também, os CNTs são superiores.

Os CNTs têm um Módulo de Young superior a 1.000 GPa, tornando-os um dos materiais mais rígidos já descobertos. O Módulo de Young do aço é muito menor, em torno de 200 GPa.

O Papel Crítico da Densidade

Para aplicações em aeroespacial, automotiva e outros campos onde o peso é crítico, a força bruta é menos importante do que a relação resistência-peso.

A densidade dos CNTs é de cerca de 1,3-1,4 g/cm³, enquanto a do aço é de cerca de 7,8 g/cm³. Essa imensa diferença significa que, para um determinado peso, uma estrutura baseada em CNT tem o potencial de ser ordens de magnitude mais forte do que uma de aço.

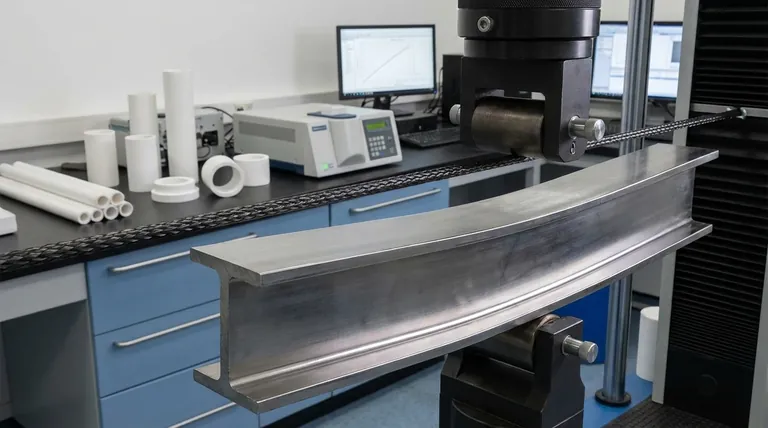

O Desafio: De um Tubo Único a um Objeto Real

As propriedades notáveis descritas acima se aplicam a nanotubos individuais, muitas vezes sem defeitos, em escala microscópica. O principal obstáculo que impede os CNTs de substituir o aço em pontes e edifícios é traduzir essas propriedades para um objeto grande e macroscópico.

O Problema do "Elo Mais Fraco"

Uma corda feita de CNTs não é mantida unida pelas fortes ligações de carbono *dentro* dos tubos, mas pelas forças de van der Waals muito mais fracas *entre* os tubos.

Essas conexões fracas entre tubos tornam-se os pontos de falha, o que significa que um material de CNT em massa é significativamente mais fraco do que os tubos individuais que ele contém. Superar isso é um foco importante da pesquisa em ciência dos materiais.

Fabricação e Alinhamento

Criar um objeto grande requer a fabricação de trilhões de nanotubos e seu alinhamento perfeito.

Os métodos de produção atuais geralmente resultam em tubos emaranhados, impuros ou curtos, o que reduz drasticamente a resistência final do material compósito. Isso torna a produção em larga escala de materiais de CNT de alto desempenho incrivelmente difícil e cara.

Compreendendo os Compromissos: Por Que o Aço Ainda Domina

O domínio contínuo do aço em aplicações estruturais não se deve à ignorância de materiais melhores. É uma escolha de engenharia calculada baseada em um conjunto diferente de vantagens.

Tenacidade vs. Resistência Frágil

O aço possui excelente tenacidade, que é a capacidade de absorver energia e se deformar sem fraturar. Ele dobra antes de quebrar, fornecendo uma margem de segurança crítica em estruturas.

Embora imensamente fortes, os CNTs podem ser frágeis. Eles resistem à deformação até um ponto muito alto e então podem se romper. Materiais de CNT em massa geralmente não exibem o modo de falha gradual do aço.

Custo e Previsibilidade

O aço é um material incrivelmente bem compreendido, isotrópico (uniforme em todas as direções) e econômico.

Os engenheiros têm séculos de dados sobre seu desempenho, e ele pode ser produzido a baixo custo em escala massiva. Os CNTs continuam sendo um material especializado e caro com comportamentos mais complexos e menos previsíveis em forma de massa.

Resistência à Compressão

Embora os CNTs se destaquem sob tensão, seu desempenho sob compressão não é tão notável. Os tubos longos e finos tendem a flambar quando pressionados juntos. O aço, como um material sólido em massa, oferece excelente e confiável resistência à compressão.

Como Aplicar Isso ao Seu Objetivo

Sua escolha de material deve ser impulsionada pelas demandas específicas da aplicação, e não apenas por uma única métrica de desempenho.

- Se seu foco principal é a maior relação resistência-peso possível para uma aplicação especializada (por exemplo, compósitos aeroespaciais, proteção balística, cabos avançados): CNTs, usados como aditivo de reforço em uma matriz polimérica, oferecem um potencial de desempenho muito além de qualquer metal convencional.

- Se seu foco principal é integridade estrutural, tenacidade e custo-benefício (por exemplo, construção de edifícios, pontes, infraestrutura): O aço continua sendo a escolha superior e mais prática devido aos seus modos de falha previsíveis, resistência à compressão e baixo custo.

- Se seu foco principal é aprimorar as propriedades de um material existente (por exemplo, criar plásticos mais fortes ou epóxis mais condutores): Os CNTs são melhor vistos como um aditivo de alto desempenho, e não como um substituto em massa para o aço.

Em última análise, entender esses materiais significa vê-los não como concorrentes diretos, mas como ferramentas altamente especializadas para desafios de engenharia fundamentalmente diferentes.

Tabela de Resumo:

| Propriedade | Nanotubos de Carbono (CNTs) | Aço de Alta Resistência |

|---|---|---|

| Resistência à Tração | Até 100 GPa | 1-2 GPa |

| Rigidez (Módulo de Young) | >1.000 GPa | ~200 GPa |

| Densidade | 1,3-1,4 g/cm³ | 7,8 g/cm³ |

| Relação Resistência-Peso | Extremamente Alta | Boa |

| Tenacidade / Absorção de Energia | Menor (Frágil) | Excelente |

| Custo (Material em Massa) | Alto | Baixo |

| Melhor Para | Compósitos leves, aeroespacial, aplicações especializadas | Integridade estrutural, construção, soluções econômicas |

Pronto para integrar materiais avançados como nanotubos de carbono em sua pesquisa ou produção?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para apoiar seu trabalho com materiais de ponta. Se você está desenvolvendo compósitos de próxima geração ou aprimorando propriedades de materiais, nossas soluções podem ajudá-lo a alcançar resultados precisos e confiáveis.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades específicas de laboratório e ajudá-lo a alavancar o poder dos materiais avançados.

Guia Visual

Produtos relacionados

- Tubo Cerâmico de Nitreto de Boro (BN)

- Fabricante Personalizado de Peças de PTFE Teflon para Tubos de Centrífuga

- Fornalha de Tubo Laboratorial Multizona

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Ferramentas de Corte Profissional para Papel Carbono, Diafragma de Tecido, Folha de Cobre, Alumínio e Mais

As pessoas também perguntam

- O que é um tubo cerâmico? Um guia para desempenho em ambientes extremos

- Quais são as desvantagens da brasagem? Compreendendo as principais limitações e compensações.

- Para que são usados os tubos de cerâmica? Componentes Essenciais para Calor Extremo e Isolamento Elétrico

- Quais são as 4 desvantagens da brasagem? Compreendendo as Limitações Críticas Deste Método de União

- Para que servem os tubos cerâmicos? Essenciais para Calor Extremo, Isolamento e Pureza