Ao contrário dos itens de manutenção de rotina, um elemento de aquecimento não é substituído em um cronograma fixo. É um componente que você substitui apenas após a falha. Para eletrodomésticos residenciais comuns, como aquecedores de água elétricos, o elemento é projetado para durar a vida útil da unidade — geralmente de 10 a 15 anos — a menos que uma falha específica acelere sua deterioração.

A vida útil de um elemento de aquecimento é definida pelas suas condições de operação, não por um calendário. Entender os fatores que levam à falha, como acúmulo de minerais e intensidade de uso, é muito mais valioso do que aderir a um cronograma de substituição genérico.

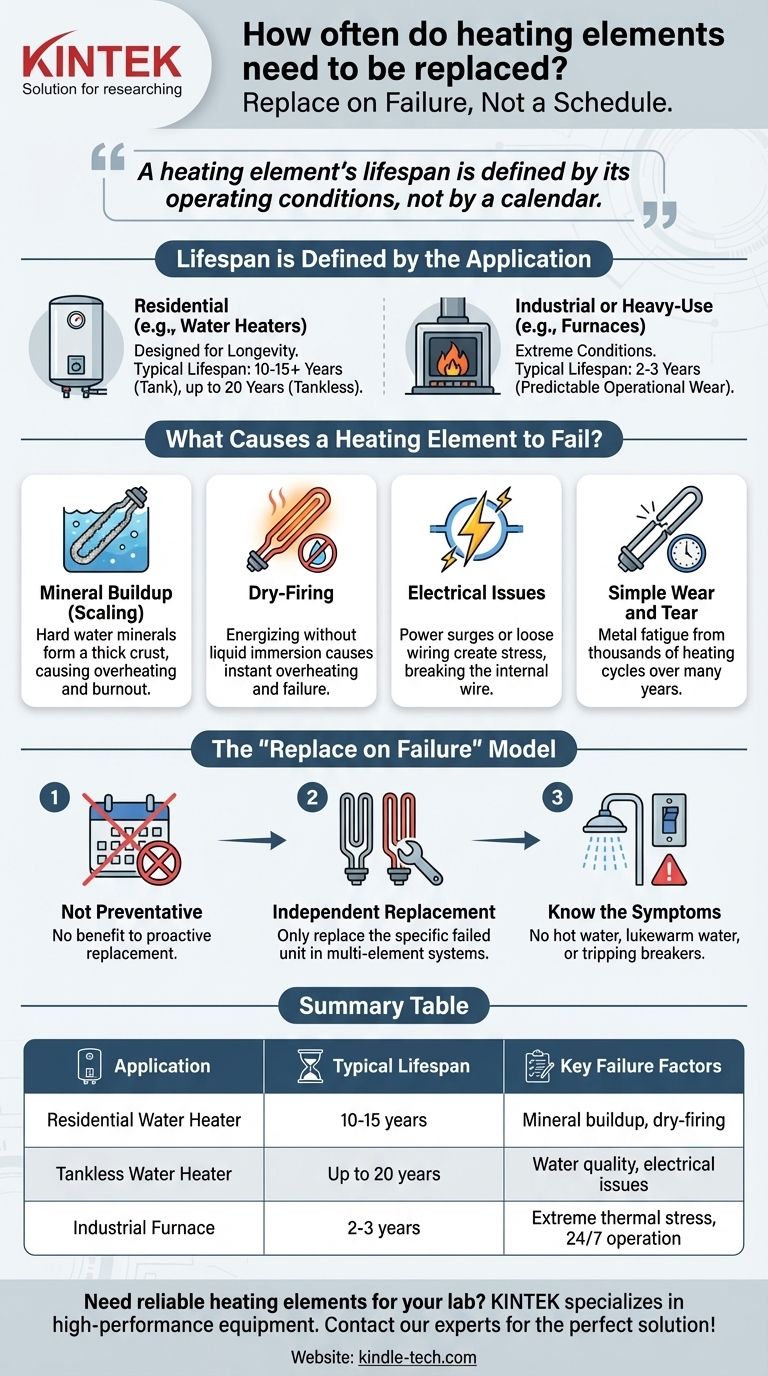

A Vida Útil é Definida pela Aplicação

O termo "elemento de aquecimento" abrange uma vasta gama de componentes usados em tudo, desde eletrodomésticos até fornos industriais. Sua vida útil esperada é uma função direta do seu ambiente e carga de trabalho.

Eletrodomésticos Residenciais (ex: Aquecedores de Água)

Em um aquecedor de água de tanque elétrico padrão, os elementos de aquecimento são projetados para longevidade. O objetivo é igualar a vida útil do tanque, que é frequentemente de 10 a 15 anos.

Para um aquecedor de água sem tanque, que opera de forma diferente, os componentes são geralmente construídos com um padrão mais elevado, com vidas úteis que podem chegar a 20 anos. Nesses casos, a falha precoce é sempre um sintoma de um problema, não um fim de vida programado.

Equipamentos Industriais ou de Uso Intenso

O cálculo muda completamente sob condições extremas. Um elemento de aquecimento em um forno a vácuo funcionando 24 horas por dia, 7 dias por semana, é submetido a um imenso estresse térmico.

Neste tipo de ambiente industrial de alta demanda, é comum substituir os elementos de aquecimento em um ciclo muito mais curto, muitas vezes a cada dois a três anos, como parte do desgaste operacional previsível.

O Que Causa a Falha de um Elemento de Aquecimento?

A falha raramente é uma questão de simples velhice. Fatores específicos e identificáveis quase sempre causam a queima prematura de um elemento. Entender esses fatores é fundamental para maximizar a vida útil.

Acúmulo de Minerais (Incrustação)

Esta é a causa mais comum de falha em aquecedores de água. A água dura contém minerais dissolvidos como cálcio e magnésio, que precipitam e formam uma crosta espessa de incrustação no elemento.

Essa incrustação atua como um isolante, forçando o elemento a trabalhar muito mais e a operar mais quente para aquecer a água circundante. Essa temperatura interna excessiva acaba fazendo com que o elemento superaqueça e queime.

Aquecimento a Seco (Dry-Firing)

Um elemento de aquecimento é projetado para ser imerso em um líquido para dissipar seu calor. Se o tanque de água for drenado para manutenção e a energia não for desligada, o elemento pode ser energizado acidentalmente no ar.

Essa condição, conhecida como aquecimento a seco (dry-firing), faz com que o elemento superaqueça e falhe em questão de segundos.

Problemas Elétricos

Surtos de energia, tensão inadequada ou fiação solta podem criar estresse elétrico no elemento. Isso pode fazer com que o fio resistivo interno se quebre ou entre em curto-circuito, levando à falha imediata.

Desgaste Simples

Ao longo de milhares de ciclos de aquecimento e resfriamento em muitos anos, o metal do elemento pode eventualmente fadigar e quebrar. Esta é uma verdadeira falha no fim da vida útil, mas geralmente só ocorre após uma década ou mais de serviço normal.

Entendendo o Modelo "Substituir na Falha"

Os elementos de aquecimento são um item de reparo reativo, não uma peça de manutenção proativa. Essa abordagem tem implicações práticas e financeiras importantes.

Não é uma Tarefa Preventiva

Não há benefício em substituir um elemento de aquecimento funcional. Um novo elemento não terá um desempenho "melhor" do que um antigo que ainda está funcionando corretamente. A substituição proativa é uma despesa desnecessária.

O Benefício da Substituição Independente

Muitos aparelhos, como aquecedores de água elétricos, usam dois elementos de aquecimento (um superior e um inferior). Quando um falha, você só precisa substituir essa unidade específica.

Não há razão técnica para substituir ambos os elementos ao mesmo tempo se um ainda estiver funcionando corretamente. Essa abordagem direcionada minimiza os custos de reparo.

Como Saber Se Falhou

Os sintomas de um elemento com falha geralmente são óbvios. Eles incluem ausência total de água quente, água morna que não esquenta o suficiente, ou um disjuntor que desarma repetidamente quando o aparelho está tentando aquecer.

Tomando a Decisão Certa para o Seu Objetivo

Em vez de se preocupar com um cronograma, concentre-se nos sintomas e nas causas da falha. Isso lhe dará controle real sobre a manutenção do seu equipamento.

- Se o seu foco principal é a vida útil máxima: Concentre-se em prevenir as causas raiz, especialmente drenando anualmente o tanque do seu aquecedor de água para minimizar o acúmulo de incrustação mineral.

- Se o seu foco principal é diagnosticar um problema: Use um multímetro para testar a continuidade elétrica do elemento. Isso prova definitivamente se o elemento falhou antes de você comprar um substituto.

- Se o seu foco principal é um reparo econômico: Lembre-se de que em um sistema com múltiplos elementos, você geralmente só precisa identificar e substituir o elemento específico que falhou.

Ao focar nas condições de operação em vez de um calendário, você pode gerenciar seu equipamento de forma eficaz e lidar com falhas com confiança.

Tabela de Resumo:

| Aplicação | Vida Útil Típica | Principais Fatores de Falha |

|---|---|---|

| Aquecedor de Água Residencial | 10-15 anos | Acúmulo de minerais (incrustação), aquecimento a seco |

| Aquecedor de Água Sem Tanque | Até 20 anos | Qualidade da água, problemas elétricos |

| Forno Industrial | 2-3 anos | Estresse térmico extremo, operação 24/7 |

Precisa de um elemento de aquecimento confiável ou de aconselhamento especializado para o seu equipamento de laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, garantindo que seus sistemas de aquecimento operem com eficiência máxima e tempo de inatividade mínimo. Nossos produtos são construídos para suportar condições exigentes, fornecendo resultados consistentes para suas aplicações críticas. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Elemento de Aquecimento de Forno Elétrico de Disilício de Molibdênio (MoSi2)

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são os sintomas de um termopar defeituoso? Diagnosticar uma Luz Piloto Que Não Permanece Acesa

- Por que os termopares tipo K são blindados com tubos de liga de nióbio? Garanta um controle preciso da pirólise por micro-ondas

- Como um elemento de aquecimento para de funcionar? Um Guia para Diagnosticar e Corrigir Falhas Comuns

- Como as bobinas de aquecimento coaxiais em um sistema TDS determinam a energia de ativação da armadilha de hidrogênio? Guia de Controle Térmico Preciso

- Como são feitos os elementos de aquecimento tubulares? Um Guia para Aquecimento Durável e Eficiente

- Qual é o elemento de aquecimento de temperatura mais alta? Escolhendo o Elemento Certo para Sua Aplicação

- Como o equipamento de aquecimento com controle preciso de temperatura facilita a conversão de Cu3N em MCL? Otimizando a Síntese de MCL

- Os elementos de aquecimento de quartzo são melhores? Descubra a Chave para o Calor Infravermelho Rápido e Direcionado