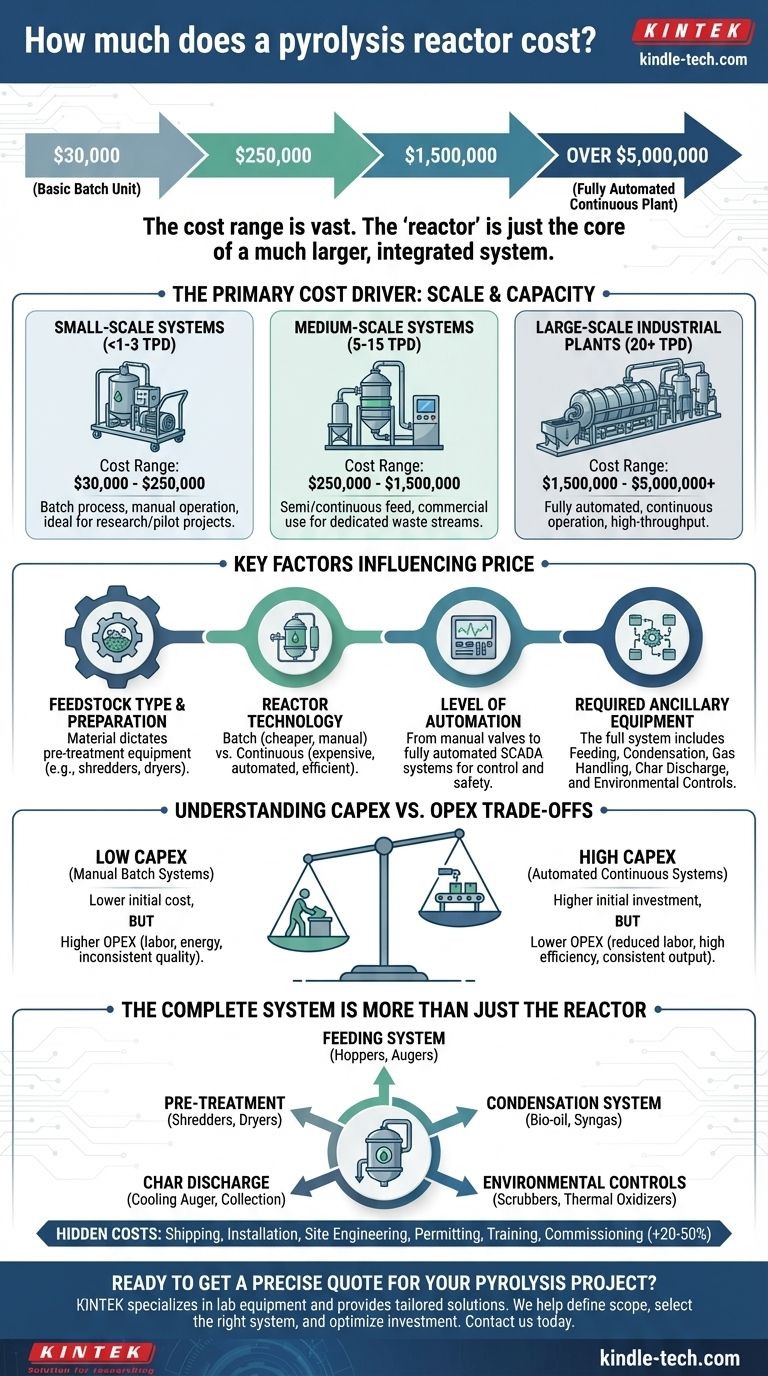

Em resumo, um reator de pirólise pode custar desde $30.000 para uma unidade de batelada pequena e básica até bem mais de $5.000.000 para uma planta contínua, totalmente automatizada e de grande escala. Esta vasta gama existe porque o "reator" é apenas o componente central de um sistema integrado muito maior. O preço final é determinado pela sua capacidade de processamento, o tipo de material que manuseia, o seu nível de automação e os equipamentos auxiliares necessários para pré-tratamento e pós-processamento.

O erro mais comum é orçar apenas o reator. O custo real de um projeto de pirólise inclui os sistemas de suporte essenciais — trituradores, secadores, alimentadores e equipamentos de pós-processamento — que muitas vezes podem igualar ou exceder o custo do próprio reator.

O Principal Fator de Custo: Escala e Capacidade

O fator isolado que mais dita o preço de um sistema de pirólise é sua vazão, tipicamente medida em toneladas por dia (TPD) ou quilogramas por hora (kg/h). Os custos não escalam linearmente; plantas maiores têm um custo total mais alto, mas um custo por tonelada de capacidade mais baixo.

Sistemas de Pequena Escala (Abaixo de 1-3 TPD)

Um sistema de pequena escala, muitas vezes montado em patim (skid-mounted) e utilizando um processo em batelada, geralmente varia de $30.000 a $250.000. Estes são ideais para pesquisa, projetos piloto ou fluxos de resíduos muito pequenos e de nicho. A operação é tipicamente manual, exigindo mão de obra para carregar a matéria-prima e remover o carvão após cada ciclo.

Sistemas de Média Escala (5-15 TPD)

Sistemas comerciais de média escala geralmente custam entre $250.000 e $1.500.000. Neste nível, começa-se a ver sistemas de alimentação semicontínuos ou totalmente contínuos, que oferecem maior eficiência. Estes são adequados para municípios menores ou empresas com um fluxo de resíduos consistente e dedicado, como pneus ou plásticos específicos.

Plantas Industriais de Grande Escala (20+ TPD)

Plantas industriais de grande porte representam um investimento de capital significativo, muitas vezes começando em $1.500.000 e facilmente ultrapassando $5.000.000. Estas são operações contínuas totalmente automatizadas, projetadas para gerenciamento de resíduos de alta vazão ou produção em larga escala de bio-óleo, carvão e gás de síntese. O preço é fortemente influenciado pela necessidade de engenharia robusta, preparação do local e sistemas extensivos de controle de poluição.

Fatores Chave que Influenciam o Preço Final

Além do tamanho puro, vários outros fatores técnicos e operacionais afetarão drasticamente sua cotação final.

Tipo e Preparação da Matéria-Prima

O material que você planeja processar dita o equipamento de pré-tratamento necessário. Um sistema para cavacos de madeira limpos e uniformes é mais simples e barato do que um para resíduos plásticos municipais mistos, que requerem triagem, trituração e lavagem. Considere o custo de trituradores, secadores e mecanismos de alimentação, pois estes raramente estão incluídos no preço base do reator.

Tecnologia do Reator (Batelada vs. Contínuo)

Reatores em batelada são a opção menos cara. A matéria-prima é carregada, a unidade é selada e aquecida, e os produtos são removidos no final do ciclo. Isso resulta em custos de mão de obra mais altos e menor vazão.

Reatores contínuos são mais complexos e caros. Eles usam roscas transportadoras (augers) ou fornos rotativos para alimentar material constantemente e descarregar o carvão, permitindo operação 24 horas por dia, 7 dias por semana. Este custo inicial mais alto é compensado por custos operacionais de mão de obra mais baixos e uma capacidade de processamento muito maior.

Nível de Automação

Um sistema básico pode ter válvulas manuais e leituras de temperatura simples. Uma planta totalmente automatizada usa um sistema Supervisory Control and Data Acquisition (SCADA) para monitorar e controlar todo o processo. Isso adiciona um custo significativo, mas aumenta a segurança, a consistência e a eficiência, reduzindo a necessidade de supervisão constante do operador.

Equipamento Auxiliar Necessário

Uma planta de pirólise funcional é mais do que apenas um forno. Você deve orçar o sistema completo:

- Sistema de Alimentação: Silos e roscas transportadoras para mover a matéria-prima para o reator.

- Sistema de Condensação: Trocadores de calor para resfriar o gás de pirólise (syngas) e condensar o bio-óleo líquido.

- Manuseio de Gás: Equipamento para limpar e queimar, armazenar ou usar o gás de síntese não condensável.

- Descarga de Carvão: Uma rosca transportadora de resfriamento e um sistema de coleta para o biochar sólido.

- Controles Ambientais: Lavadores de gases (scrubbers) ou oxidadores térmicos para atender aos regulamentos locais de qualidade do ar.

Entendendo as Compensações: CAPEX vs. OPEX

Um erro crítico é focar apenas no preço de compra inicial (Despesa de Capital ou CAPEX) sem considerar os custos operacionais de longo prazo (Despesa Operacional ou OPEX).

A Armadilha do Baixo CAPEX

Sistemas em batelada, mais baratos e manuais, podem parecer atraentes, mas seus custos operacionais podem ser muito altos. Eles exigem mão de obra significativa para carregamento e descarregamento, têm menor eficiência energética e produzem qualidade de produto inconsistente. Este caminho é adequado para pesquisa, mas raramente para um empreendimento comercial lucrativo.

A Vantagem do Alto CAPEX

Sistemas contínuos e caros, totalmente automatizados, exigem um grande investimento inicial. No entanto, seu OPEX é substancialmente menor devido à redução das necessidades de mão de obra, maior eficiência energética (frequentemente usando seu próprio gás de síntese como combustível) e produção consistente e de alta qualidade. Este é o modelo padrão para operações comerciais sérias.

Custos Ocultos e Suaves

Lembre-se de orçar custos além do equipamento em si. Estes incluem transporte, instalação, engenharia do local, licenciamento, treinamento de operadores e comissionamento. Estes podem facilmente adicionar mais 20-50% ao custo total do projeto.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter uma estimativa significativa, você deve primeiro definir seu objetivo.

- Se o seu foco principal é pesquisa ou prova de conceito acadêmica: Um reator em batelada de pequena escala, montado em patim, é o seu ponto de entrada mais econômico.

- Se o seu foco principal é processar um fluxo de resíduos específico para um negócio (ex: pneus usados): Planeje um sistema contínuo de média escala e obtenha cotações detalhadas que incluam todos os equipamentos necessários de pré e pós-processamento.

- Se o seu foco principal é geração de energia a partir de resíduos em grande escala ou produção de commodities: Seu projeto requer um estudo de viabilidade abrangente e orçamento para uma planta industrial totalmente integrada e automatizada com custos significativos de engenharia e regulamentação.

Ao definir claramente seus objetivos e entender todos os componentes de um sistema completo, você pode desenvolver um orçamento realista para um projeto de pirólise bem-sucedido.

Tabela Resumo:

| Escala do Sistema | Vazão Típica | Faixa de Custo Estimada | Características Principais |

|---|---|---|---|

| Pequena Escala | < 1-3 TPD | $30.000 - $250.000 | Processo em batelada, operação manual, ideal para pesquisa/projetos piloto |

| Média Escala | 5-15 TPD | $250.000 - $1.500.000 | Alimentação semi/contínua, uso comercial para fluxos de resíduos dedicados |

| Grande Escala | 20+ TPD | $1.500.000 - $5.000.000+ | Plantas industriais totalmente automatizadas, de operação contínua e alta vazão |

Pronto para Obter uma Cotação Precisa para o Seu Projeto de Pirólise?

Navegar pelos complexos fatores de custo dos sistemas de pirólise — desde a tecnologia do reator até a integração completa da planta — requer orientação especializada. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo a diversas necessidades laboratoriais com soluções projetadas com precisão.

Nós ajudamos você a:

- Definir o escopo do seu projeto — seja para pesquisa, processamento de resíduos ou produção em larga escala

- Selecionar o sistema correto — combinando capacidade, automação e equipamentos auxiliares com seus objetivos

- Otimizar seu investimento — equilibrando CAPEX com OPEX de longo prazo para o máximo ROI

Entre em contato conosco hoje através do nosso Formulário de Contato para discutir suas necessidades específicas e receber uma proposta personalizada. Deixe que a experiência da KINTEK em soluções laboratoriais garanta que seu projeto de pirólise seja um sucesso do início ao fim.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Quais são os componentes da pirólise da biomassa? Um Guia Completo sobre o Sistema, Produtos e Processo

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são as vantagens da tecnologia de pirólise? Transforme Resíduos em Lucro e Reduza as Emissões

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável