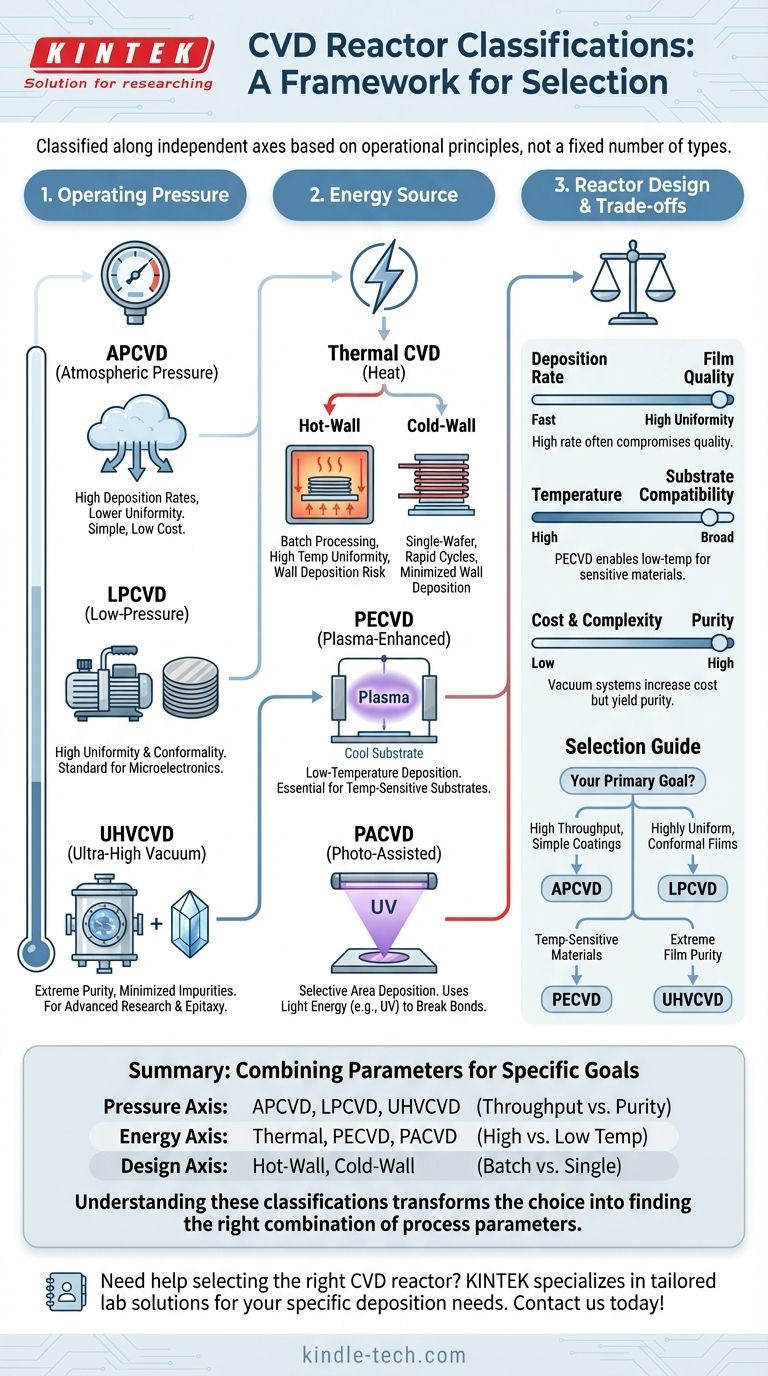

Em vez de serem categorizados em um número fixo de tipos, os reatores de Deposição Química a Vapor (CVD) são classificados ao longo de vários eixos independentes com base em seus princípios operacionais. As classificações mais comuns são baseadas na pressão de operação, no método usado para energizar a reação química e na forma como os precursores químicos são fornecidos. Entender esses parâmetros é fundamental para selecionar o processo correto para um material específico.

O "tipo" de um reator CVD não é um rótulo único, mas uma combinação de escolhas — pressão, temperatura e fonte de energia — cada uma representando uma troca entre velocidade de deposição, qualidade do filme, custo e compatibilidade com o substrato.

Os Eixos Primários de Classificação

CVD é um processo onde um material sólido — um filme fino — é crescido em um substrato a partir de precursores químicos em fase de vapor. Os vários designs de reatores existem para controlar esse processo com precisão, e são melhor compreendidos pela forma como gerenciam três variáveis chave: pressão, energia e fornecimento de precursores.

Classificação por Pressão de Operação

A pressão dentro da câmara do reator altera fundamentalmente a forma como as moléculas de gás se comportam, impactando diretamente a qualidade e a uniformidade do filme resultante.

CVD de Pressão Atmosférica (APCVD) Este método opera à pressão atmosférica padrão. É relativamente simples e barato, permitindo altas taxas de deposição. No entanto, a alta pressão leva a reações em fase gasosa e menor uniformidade do filme.

CVD de Baixa Pressão (LPCVD) Operar sob pressão reduzida (tipicamente 0,1-100 Pa) aumenta significativamente o caminho livre médio das moléculas de gás. Isso permite que elas viajem mais longe antes de colidir, resultando em filmes altamente uniformes e conformais, o que é crucial para a microeletrônica. As taxas de deposição são menores do que na APCVD.

CVD de Ultra-Alto Vácuo (UHVCVD) Esta é uma forma especializada de LPCVD que opera sob pressões extremamente baixas. O principal benefício é minimizar a incorporação de impurezas no filme, levando a uma pureza excepcional. É usada principalmente para pesquisa avançada e para o crescimento de camadas epitaxiais de alta qualidade, como silício-germânio.

Classificação por Fonte de Energia

Uma reação química requer energia. A forma como essa energia é fornecida aos gases precursores é outro grande diferencial entre os sistemas CVD.

CVD Térmico (Parede Quente e Parede Fria)

Este é o método mais fundamental, usando calor para iniciar a reação.

Um reator de parede quente aquece toda a câmara, incluindo as paredes da câmara e os substratos. Essa abordagem é excelente para processamento em lote de muitos wafers de uma só vez com alta uniformidade de temperatura, mas pode levar à deposição de filme nas paredes da câmara, o que consome precursores e pode se tornar uma fonte de contaminação por partículas.

Um reator de parede fria aquece seletivamente apenas o substrato, mantendo as paredes da câmara frias. Isso minimiza a deposição indesejada nas paredes e é comum para o processamento de wafer único, permitindo ciclos rápidos de aquecimento e resfriamento.

CVD Assistido por Plasma (PECVD)

PECVD usa um campo elétrico para gerar um plasma (um gás ionizado). Este plasma altamente energético pode decompor as moléculas de gás precursor em temperaturas muito mais baixas do que o CVD térmico requer. Esta é a vantagem definidora da PECVD, tornando-a essencial para depositar filmes em substratos que não suportam calor elevado, como plásticos ou wafers de silício totalmente processados.

CVD Fotoassistido (PACVD)

Nesta técnica especializada, a luz — tipicamente ultravioleta (UV) — é usada para fornecer a energia necessária para quebrar as ligações químicas precursoras. Como a luz pode ser focada, ela permite a deposição seletiva de área sem a necessidade de máscaras.

Entendendo as Trocas (Trade-offs)

A escolha de um método CVD envolve equilibrar prioridades concorrentes. Não existe um reator único "melhor"; existe apenas a melhor ferramenta para uma aplicação específica.

Taxa de Deposição vs. Qualidade do Filme

Geralmente, condições que favorecem altas taxas de deposição, como a pressão atmosférica, podem comprometer a qualidade do filme, levando a pouca uniformidade e estrutura. Processos mais lentos e controlados, como o LPCVD, produzem filmes superiores.

Temperatura vs. Compatibilidade com o Substrato

Altas temperaturas geralmente produzem filmes cristalinos com excelentes propriedades. No entanto, essas temperaturas danificarão ou destruirão muitos substratos. Esta é a troca crítica que o PECVD foi projetado para resolver, permitindo a deposição de filmes de qualidade em baixas temperaturas.

Custo e Complexidade vs. Pureza

Os sistemas APCVD são os mais simples e baratos de construir e operar. À medida que você avança para LPCVD e especialmente UHVCVD, a necessidade de bombas de vácuo sofisticadas, vedações e sistemas de controle aumenta dramaticamente o custo e a complexidade em troca de uniformidade e pureza superiores.

Selecionando a Abordagem CVD Certa para o Seu Objetivo

Sua escolha de tecnologia CVD deve ser impulsionada inteiramente pelos requisitos do seu produto final.

- Se seu foco principal é alto rendimento e baixo custo para revestimentos simples: APCVD é frequentemente o ponto de partida mais prático.

- Se seu foco principal são filmes altamente uniformes e conformais para microeletrônica: LPCVD é o padrão estabelecido da indústria.

- Se seu foco principal é depositar filmes em materiais sensíveis à temperatura: PECVD é a escolha essencial e muitas vezes a única.

- Se seu foco principal é pesquisa fundamental que requer pureza de filme extrema: UHVCVD fornece o ambiente controlado necessário.

Em última análise, entender essas classificações transforma a pergunta de "quantos tipos existem?" para "qual combinação de parâmetros de processo alcançará meus objetivos de material?"

Tabela de Resumo:

| Eixo de Classificação | Tipos Principais | Caso de Uso Primário |

|---|---|---|

| Pressão de Operação | APCVD, LPCVD, UHVCVD | Alto rendimento, uniformidade ou pureza extrema |

| Fonte de Energia | CVD Térmico, PECVD, PACVD | Deposição em alta ou baixa temperatura |

| Design do Reator | Parede Quente, Parede Fria | Processamento em lote vs. processamento de wafer único |

Precisa de ajuda para selecionar o reator CVD certo para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções personalizadas para suas necessidades específicas de deposição — quer você precise de alta uniformidade, processamento em baixa temperatura ou filmes de alta pureza. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar as capacidades e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos