A duração da prensagem isostática a quente (HIP) não é um número fixo. Embora um ciclo completo possa variar de algumas horas a mais de 24 horas, o tempo exato é altamente específico para a aplicação. A duração total é um processo cuidadosamente projetado, determinado pelo material que está sendo tratado, pelo tamanho e massa dos componentes e pelas propriedades metalúrgicas finais desejadas.

O tempo total para um ciclo de prensagem isostática a quente é ditado menos pelo equipamento e mais pela física do próprio material. É a soma do tempo necessário para aquecer a peça, mantê-la ("soak") na temperatura e pressão de pico para atingir a densificação e, em seguida, resfriá-la com segurança — todos os quais são altamente variáveis.

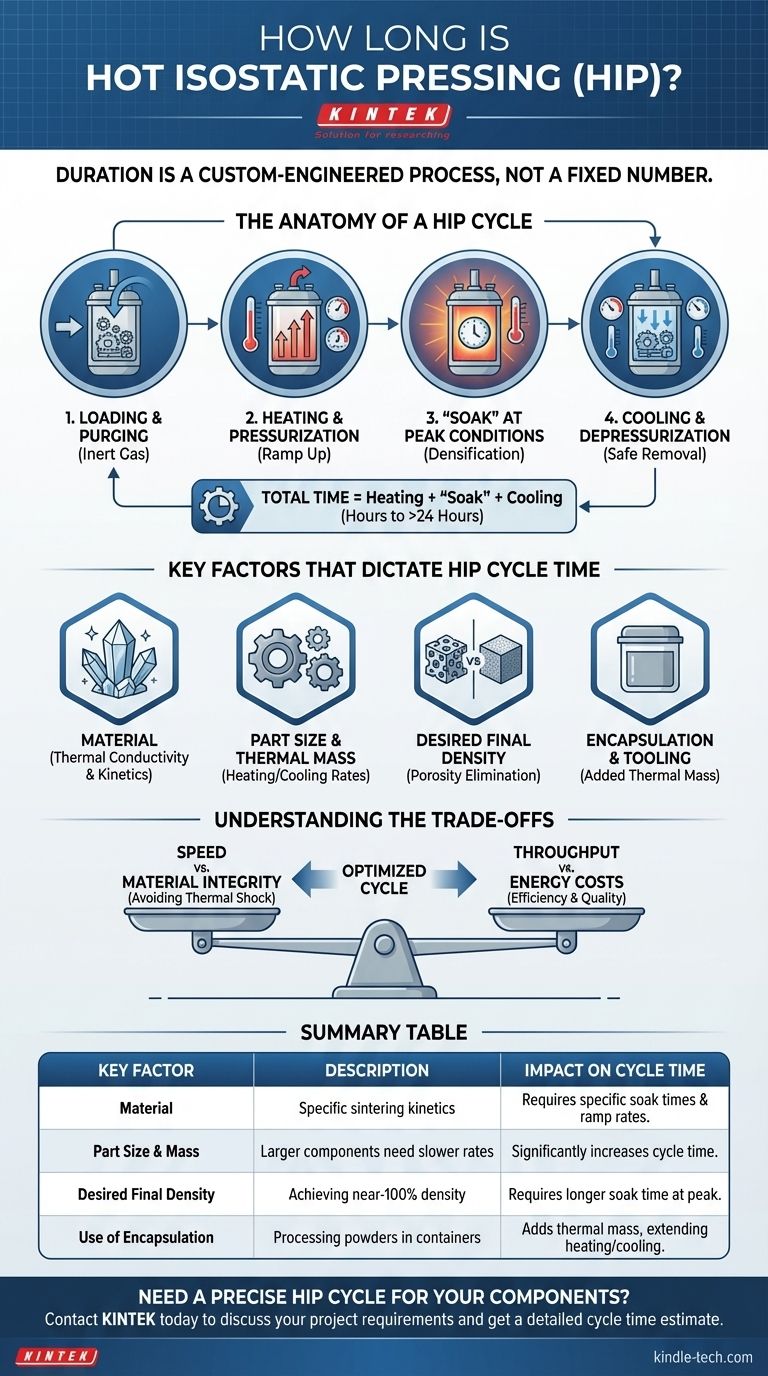

A Anatomia de um Ciclo HIP

Para entender a duração, você deve primeiro entender que o processo é mais do que apenas manter uma peça em alta temperatura e pressão. Um ciclo HIP consiste em várias fases distintas e demoradas.

Fase 1: Carregamento e Purga

Antes que qualquer aquecimento comece, as peças são carregadas no vaso de pressão cilíndrico. O vaso é então selado, e o ar ambiente é removido e substituído por um gás inerte, geralmente argônio. Isso garante que não haja gases reativos, como oxigênio, presentes em altas temperaturas.

Fase 2: Aquecimento e Pressurização

O forno de aquecimento dentro do vaso começa a elevar a temperatura. À medida que a temperatura sobe, a pressão do gás argônio contido também aumenta. Esta fase de rampa deve ser controlada cuidadosamente para evitar choque térmico nos componentes.

Fase 3: O "Soak" nas Condições de Pico

Este é o cerne do processo. Os componentes são mantidos na temperatura alvo (de 1000 a 2200°C) e pressão (de 100 a 200 MPa) por um período específico. Este "tempo de soak" permite o fechamento de poros internos e a densificação do material.

Fase 4: Resfriamento e Despressurização

Assim que o soak é concluído, o forno é desligado e os componentes começam a esfriar. Esta fase é tão crítica quanto a fase de aquecimento e pode ser muito longa, especialmente para peças grandes ou materiais sensíveis. O vaso é lentamente despressurizado à medida que a temperatura cai para um nível seguro para remoção.

Fatores Chave que Ditaminam o Tempo do Ciclo HIP

A variação significativa no tempo do ciclo provém de algumas variáveis chave. Entendê-las é crucial para o planejamento e a estimativa de custos.

O Material Processado

Diferentes materiais têm diferentes condutividades térmicas e cinética de sinterização. Uma superliga densa aquecerá e esfriará de forma diferente de uma cerâmica em pó como o carbeto de silício, que pode ser selada em um recipiente.

Tamanho da Peça e Massa Térmica

Este é frequentemente o fator mais significativo. Um componente maciço, potencialmente pesando várias toneladas, requer uma taxa de aquecimento e resfriamento muito lenta e controlada para garantir que a temperatura seja uniforme da superfície ao núcleo. Uma grande carga de peças pequenas tem um efeito semelhante devido à sua massa térmica total.

A Densidade Final Desejada

O objetivo do HIP é frequentemente atingir 100% da densidade teórica, eliminando a porosidade interna. O tempo necessário na temperatura e pressão de pico (o tempo de soak) depende da porosidade inicial e da taxa na qual os vazios internos do material se moverão e fecharão sob pressão.

Encapsulamento e Ferramental

Ao processar pós, o material é frequentemente selado em um recipiente de metal ou vidro sob vácuo. O ciclo HIP deve levar em conta o tempo adicional necessário para aquecer este recipiente, que então transfere esse calor para o pó contido.

Entendendo os Compromissos

A otimização de um ciclo HIP envolve o equilíbrio de prioridades concorrentes. Não se trata apenas de torná-lo o mais rápido possível.

Velocidade vs. Integridade do Material

A pressa nas fases de aquecimento ou resfriamento pode introduzir gradientes térmicos massivos dentro de uma peça, levando a rachaduras ou outros defeitos. Isso anula completamente o propósito do processo. A integridade do componente final é primordial.

Vazão vs. Custos de Energia

Os sistemas HIP são extremamente caros de operar, principalmente devido ao alto consumo de energia. Ciclos mais longos significam menor vazão do equipamento e custos de energia mais altos por peça. Portanto, os engenheiros de processo trabalham para encontrar o ciclo mais curto possível que ainda atinja os padrões de qualidade exigidos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem para determinar o tempo do ciclo HIP depende do seu objetivo específico.

- Se o seu foco principal for o projeto do processo: Seu ponto de partida são os dados do material e a modelagem térmica, seguidos por testes empíricos com amostras menores para validar o tempo de soak necessário e as taxas seguras de aquecimento/resfriamento.

- Se o seu foco principal for a contratação de serviços HIP: Você deve fornecer ao seu fornecedor a especificação exata do material, a geometria e o peso do componente, e a densidade final ou as propriedades mecânicas desejadas. Eles usarão isso para projetar o ciclo correto.

- Se o seu foco principal for a estimativa de custos: Lembre-se de incluir o tempo total do ciclo — carregamento, aquecimento, soak, resfriamento e descarregamento — pois o equipamento fica ocupado durante toda essa duração, o que impacta diretamente o custo.

Em última análise, a prensagem isostática a quente deve ser vista como um tratamento térmico preciso e controlável, onde o tempo é uma variável crítica projetada para alcançar um resultado específico.

Tabela Resumo:

| Fator Chave | Impacto no Tempo do Ciclo HIP |

|---|---|

| Material | Diferentes cinéticas de sinterização e condutividades térmicas exigem tempos de soak e taxas de rampa específicos. |

| Tamanho e Massa da Peça | Componentes maiores e mais pesados precisam de aquecimento/resfriamento mais lentos para evitar estresse térmico, aumentando significativamente o tempo do ciclo. |

| Densidade Final Desejada | Atingir densidade de quase 100% a partir de um estado altamente poroso requer um tempo de soak mais longo nas condições de pico. |

| Uso de Encapsulamento | O processamento de pós em um recipiente adiciona massa térmica, estendendo o tempo necessário para aquecer e resfriar toda a carga. |

Precisa de um Ciclo HIP Preciso para Seus Componentes?

Determinar os parâmetros ótimos de prensagem isostática a quente é fundamental para alcançar a densificação total sem comprometer a integridade do material. Os especialistas da KINTEK são especializados no projeto e execução de processos HIP adaptados aos seus materiais específicos — de superligas avançadas a cerâmicas técnicas — e geometrias de componentes.

Nós fornecemos o equipamento de laboratório e os consumíveis necessários para P&D, validação de processos e produção. Deixe-nos ajudá-lo a projetar o ciclo perfeito para um desempenho superior do material.

Entre em contato com a KINTEL hoje para discutir os requisitos do seu projeto e obter uma estimativa detalhada do tempo do ciclo.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo

- Qual é o histórico do processo de Prensagem Isostática a Quente (HIP)? Das Raízes Nucleares ao Padrão Industrial

- Qual é a pressão da prensagem isostática a quente? Alcance Densidade Total e Desempenho Superior do Material

- O que é o tratamento HIP para metais? Elimine Defeitos Internos para um Desempenho Superior da Peça

- Quais são os componentes de um sistema de prensagem isostática a quente? Um Guia para o Equipamento HIP Essencial