Em essência, a sinterização é um processo de fabricação que transforma uma massa de pó em um objeto sólido usando calor e pressão. Consiste em três etapas principais: preparar e moldar o material em pó, aquecê-lo em um forno controlado a uma temperatura abaixo do seu ponto de fusão e resfriá-lo para formar uma peça densificada e unificada. Este método permite que as partículas se fundam em nível atômico sem nunca se tornarem líquidas.

O princípio central da sinterização não é a fusão, mas a difusão no estado sólido. Ao aplicar energia térmica, os átomos são encorajados a migrar através dos limites das partículas de pó individuais, unindo-as efetivamente em uma única massa densa. Isso a torna uma técnica inestimável para trabalhar com materiais que possuem pontos de fusão extremamente altos.

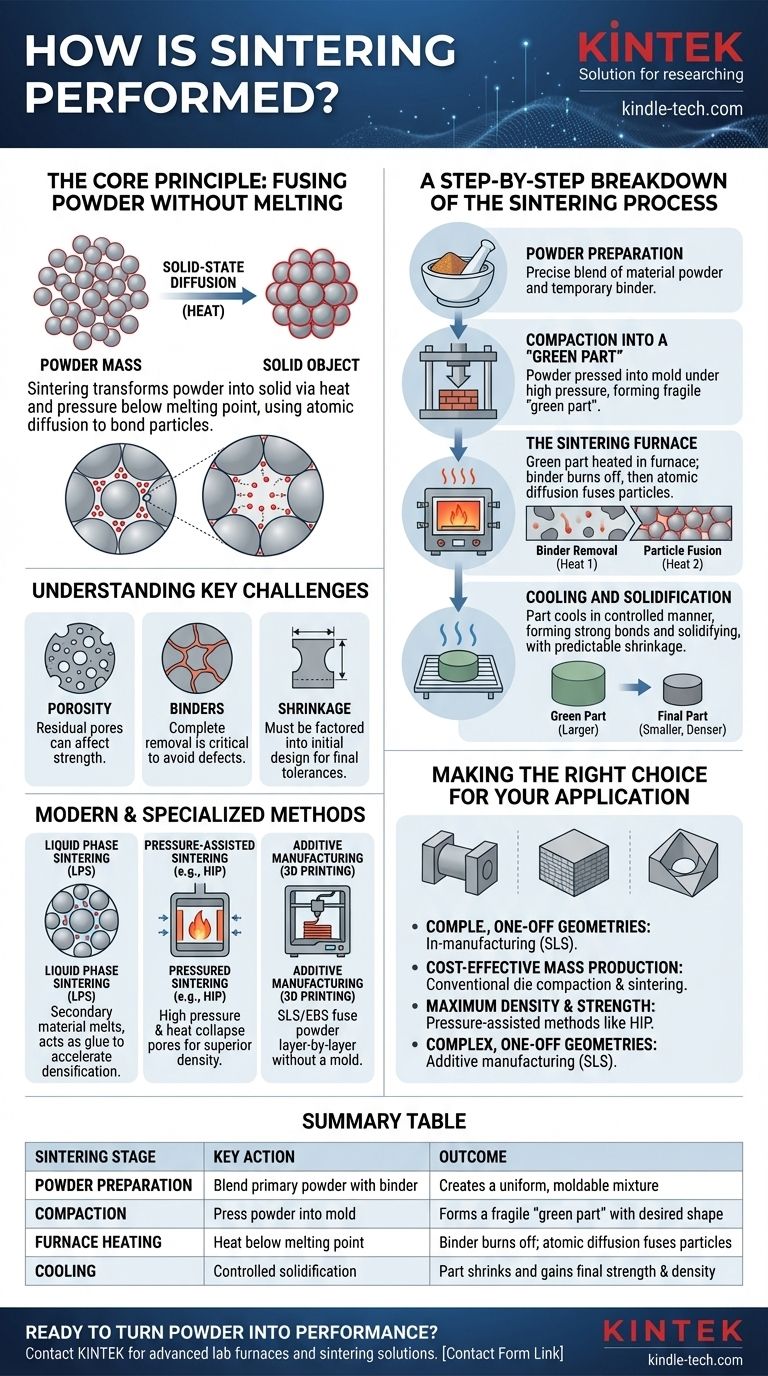

O Princípio Central: Fusão de Pó Sem Derreter

O que é Sinterização?

A sinterização, também conhecida como frittagem, é um tratamento térmico para compactar e formar um material sólido a partir de pó. É o processo preferencial para materiais como tungstênio, molibdênio e certas cerâmicas, cujos pontos de fusão são tão altos que a fundição é impraticável ou proibitivamente cara.

O processo reduz a porosidade entre as partículas iniciais, aumentando a densidade do objeto final.

A Ciência da Difusão Atômica

A magia da sinterização acontece em nível microscópico. Quando aquecidos, os átomos dentro das partículas de pó ganham energia cinética. Essa energia permite que eles se movam e se rearranjem.

Nos pontos onde as partículas se tocam, os átomos "saltam" de uma partícula para outra, eliminando gradualmente o espaço vazio (poros) entre elas. Essa difusão cria fortes ligações metálicas ou cerâmicas, fundindo as partículas em uma peça sólida e coerente.

Um Detalhamento Passo a Passo do Processo de Sinterização

Etapa 1: Preparação do Pó

O processo começa com a criação de uma mistura precisa de materiais. Isso geralmente inclui o metal primário ou pó cerâmico misturado com um agente de ligação temporário.

Esses aglutinantes, como cera, polímeros ou até mesmo água, servem para manter o pó unido em uma forma preliminar durante a próxima etapa.

Etapa 2: Compactação em uma "Peça Verde"

O pó preparado é então compactado em sua forma desejada. Isso é tipicamente feito pressionando-o em um molde ou matriz sob alta pressão.

O objeto resultante é conhecido como "peça verde". Ele tem a geometria correta, mas é mecanicamente frágil, semelhante em consistência a um pedaço de giz, e requer a etapa final de aquecimento para ganhar sua resistência.

Etapa 3: O Forno de Sinterização

A peça verde é colocada em um forno de atmosfera controlada. O ciclo de aquecimento é cuidadosamente gerenciado e ocorre em duas fases.

Primeiro, a temperatura é elevada para queimar ou evaporar o material aglutinante. Segundo, a temperatura é aumentada ainda mais até pouco abaixo do ponto de fusão do material primário. É aqui que ocorrem a difusão atômica e a fusão das partículas.

Etapa 4: Resfriamento e Solidificação

Após ser mantido na temperatura de sinterização por uma duração específica, o componente é resfriado de maneira controlada. À medida que esfria, as ligações recém-formadas se fortalecem e a peça se solidifica em seu estado final e denso.

Durante esta etapa, a peça encolhe como resultado da densificação. Esse encolhimento é previsível e deve ser levado em consideração no projeto inicial do molde e da peça verde.

Compreendendo as Trocas e Considerações Chave

O Desafio da Porosidade

Embora a sinterização aumente significativamente a densidade, obter uma peça completamente livre de poros é difícil. A porosidade residual pode permanecer, o que pode atuar como um ponto de concentração de tensões e afetar as propriedades mecânicas do componente final.

O Papel Crítico dos Aglutinantes

O aglutinante é essencial para formar a peça verde, mas sua remoção completa é crítica. Se algum aglutinante ficar preso durante a sinterização, isso pode levar a defeitos internos, rachaduras ou fraquezas no produto final.

Gerenciando o Encolhimento

Todas as peças sinterizadas encolhem. A quantidade de encolhimento depende do material, da densidade inicial do pó e dos parâmetros de sinterização. Prever e compensar com precisão essa mudança de dimensão é fundamental para obter uma peça com as tolerâncias finais corretas.

Métodos de Sinterização Modernos e Especializados

Sinterização em Fase Líquida (LPS)

Esta variação envolve a adição de um material secundário com um ponto de fusão mais baixo à mistura de pó. Durante o aquecimento, este aditivo derrete e flui para os poros entre as partículas primárias sólidas, agindo como uma cola. Esta fase líquida acelera a densificação e pode resultar em peças mais fortes.

Sinterização Assistida por Pressão

Técnicas como a Prensagem Isostática a Quente (HIP) aplicam alta pressão simultaneamente com calor. A pressão externa ajuda a colapsar os poros de forma mais eficaz, levando a densidades significativamente mais altas e melhor desempenho mecânico em comparação com a sinterização convencional.

Manufatura Aditiva (Impressão 3D)

As tecnologias modernas de impressão 3D dependem fortemente da sinterização. A Sinterização Seletiva a Laser (SLS) e a Sinterização por Feixe de Elétrons (EBS) usam um feixe de alta energia para fundir o material em pó camada por camada, construindo uma peça complexa do zero sem a necessidade de um molde.

Fazendo a Escolha Certa para Sua Aplicação

- Se seu foco principal é a produção em massa econômica de formas simples: A compactação convencional por matriz seguida de sinterização em forno é o método padrão e confiável.

- Se seu foco principal é a densidade máxima e a resistência mecânica superior: Métodos assistidos por pressão, como a Prensagem Isostática a Quente (HIP), são a escolha superior.

- Se seu foco principal é criar geometrias complexas e únicas ou protótipos: Técnicas de manufatura aditiva como a Sinterização Seletiva a Laser (SLS) oferecem liberdade de design incomparável.

Compreender os princípios por trás da sinterização permite que você selecione o método preciso necessário para transformar pós simples em componentes de alto desempenho.

Tabela Resumo:

| Etapa de Sinterização | Ação Chave | Resultado |

|---|---|---|

| Preparação do Pó | Misturar pó primário com aglutinante | Cria uma mistura uniforme e moldável |

| Compactação | Pressionar o pó em um molde sob alta pressão | Forma uma 'peça verde' frágil com a forma desejada |

| Aquecimento em Forno | Aquecer abaixo do ponto de fusão em atmosfera controlada | Aglutinante queima; difusão atômica funde partículas |

| Resfriamento | Solidificação controlada | A peça encolhe e ganha resistência e densidade finais |

Pronto para transformar seus materiais em pó em componentes de alto desempenho? O equipamento de sinterização correto é fundamental para alcançar densidade, resistência e precisão dimensional precisas. A KINTEK é especializada em fornos de laboratório avançados e consumíveis projetados para o processamento térmico confiável de metais e cerâmicas. Seja você envolvido em sinterização convencional, HIP ou manufatura aditiva, nossas soluções garantem resultados consistentes. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de sinterização do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura