Em essência, um revestimento de Carbono Semelhante ao Diamante (DLC) é aplicado usando um processo de câmara de vácuo onde um plasma de alta energia é criado a partir de uma fonte de hidrocarboneto. Este plasma decompõe o material de origem em íons de carbono e hidrogênio, que são então acelerados e depositados na superfície do componente alvo. À medida que esses íons bombardeiam a superfície, eles se ligam e "recombinam" para formar uma camada de carbono amorfo extremamente dura, densa e lisa com propriedades semelhantes ao diamante.

O princípio central não é pintar ou revestir, mas sim construir uma nova superfície, átomo por átomo. Um processo de vácuo de alta energia transforma um gás em um filme sólido que é atomicamente ligado ao componente, concedendo-lhe dureza e lubricidade excepcionais.

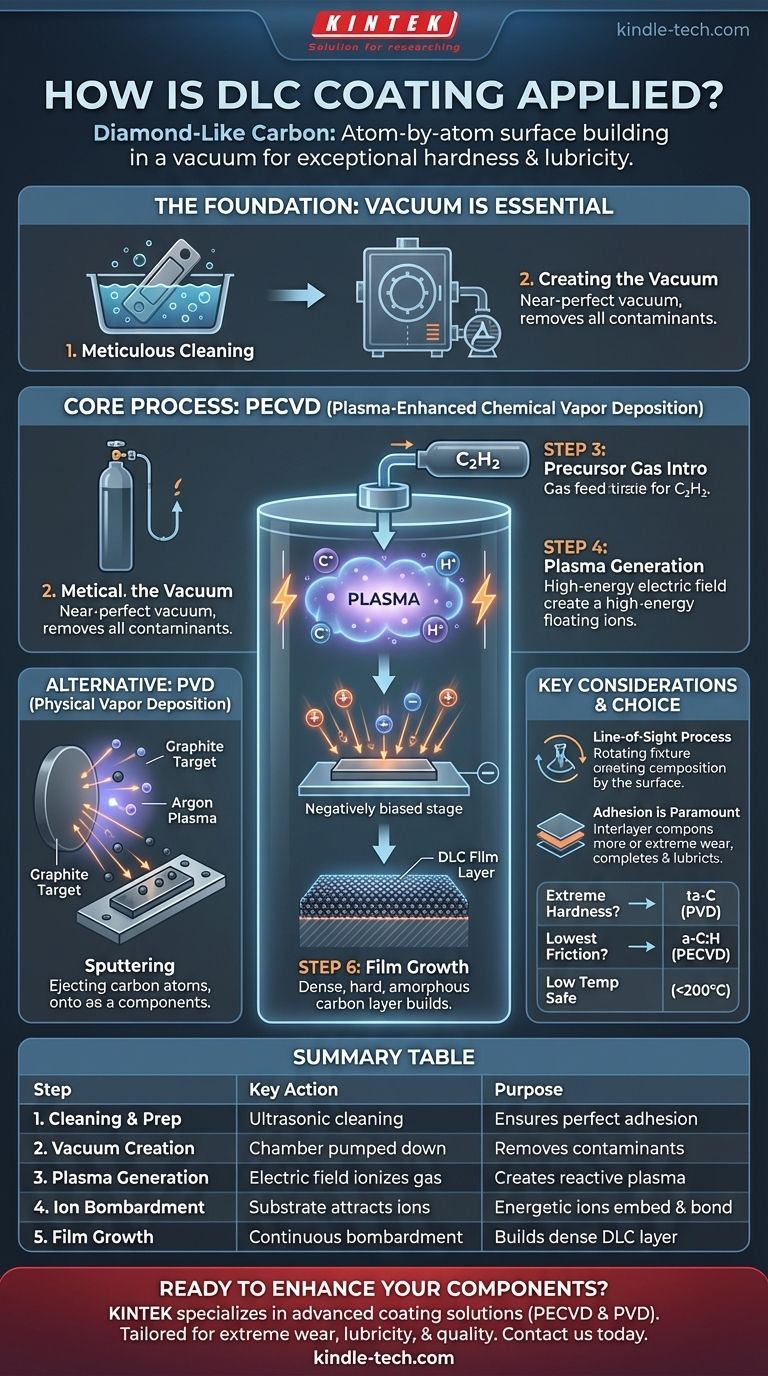

A Base: Por Que o Vácuo é Essencial

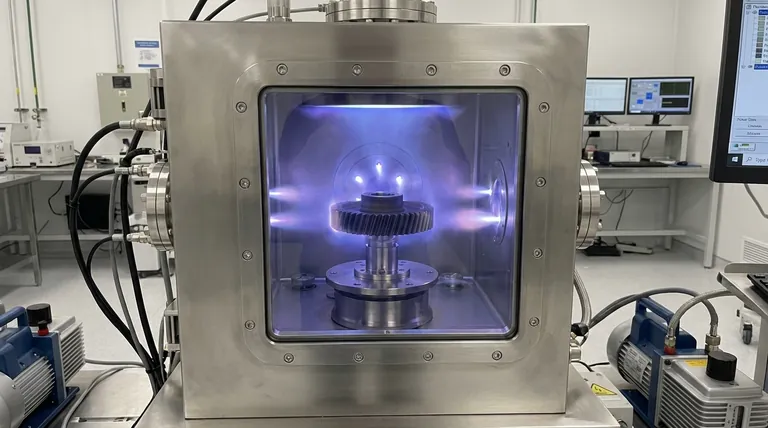

Antes que qualquer revestimento possa ser aplicado, o processo deve ocorrer em um ambiente controlado. Todo o processo de deposição ocorre dentro de uma câmara de vácuo selada.

Passo 1: Limpeza Meticulosa

O fator mais crítico para um revestimento bem-sucedido é a limpeza do substrato. Qualquer óleo, graxa ou contaminante microscópico impedirá que o filme DLC se ligue corretamente, levando a uma má adesão e falha. As peças passam por um processo de limpeza multi-estágio, muitas vezes ultrassônico.

Passo 2: Criando o Vácuo

Os componentes preparados são carregados na câmara, que é então bombeada para um vácuo quase perfeito. Isso remove todos os gases atmosféricos e potenciais contaminantes, garantindo que os únicos átomos presentes sejam aqueles intencionalmente introduzidos para o processo de revestimento.

O Processo Central: Deposição Química a Vapor Aprimorada por Plasma (PECVD)

O método descrito pela sua fonte é uma forma de PECVD, uma das maneiras mais comuns de aplicar DLC. Ele usa um gás precursor como fonte para os átomos de carbono.

Passo 3: Introduzindo o Gás Precursor

Uma quantidade precisa de um gás hidrocarboneto, como acetileno (C₂H₂), é introduzida na câmara de vácuo. Este gás contém os átomos essenciais de carbono e hidrogênio necessários para formar o revestimento.

Passo 4: Gerando o Plasma

Um poderoso campo elétrico é aplicado dentro da câmara. Essa imensa energia remove elétrons das moléculas de gás, quebrando-as e criando um gás brilhante e ionizado conhecido como plasma. Este plasma é uma "sopa" altamente reativa de íons de carbono, íons de hidrogênio e outros fragmentos moleculares.

Passo 5: Deposição por Bombardeio Iônico

O componente a ser revestido (o substrato) recebe uma polarização elétrica negativa. Isso atrai os íons carregados positivamente do plasma, fazendo com que eles acelerem e bombardeiem a superfície com energia significativa. Esta é a ação de "pulverização" que sua fonte descreve.

Passo 6: Crescimento do Filme

À medida que os íons energéticos de carbono e hidrogênio atingem a superfície, eles se incrustam e formam fortes ligações covalentes com o substrato e entre si. Este bombardeio contínuo constrói o filme DLC camada por camada, criando uma estrutura amorfa densa, dura e atomicamente lisa.

Um Método Alternativo: Deposição Física a Vapor (PVD)

É importante saber que PECVD não é o único método. PVD é outra técnica comum, que começa com um material sólido em vez de um gás.

Como o PVD Difere

Em um processo PVD como a pulverização catódica (sputtering), um bloco sólido de grafite de alta pureza é usado como alvo. Em vez de um gás hidrocarboneto, um gás inerte como o argônio é introduzido e ionizado para criar um plasma. Este plasma de argônio é usado para bombardear o alvo de grafite, desalojando fisicamente, ou "pulverizando", átomos de carbono que então viajam através do vácuo e se depositam no componente.

Compreendendo as Vantagens e Desvantagens e Considerações Chave

A aplicação de um revestimento DLC é um processo sofisticado com limitações e benefícios específicos que ditam seu uso.

É um Processo de Linha de Visada

Os íons de plasma viajam em linhas relativamente retas. Isso significa que qualquer superfície que esteja "escondida" ou tenha geometrias internas profundas e complexas não receberá um revestimento uniforme. As peças geralmente precisam ser montadas em acessórios complexos que giram durante o processo para garantir uma cobertura uniforme.

A Adesão é Fundamental

O filme DLC é incrivelmente duro, mas é tão durável quanto sua ligação ao material subjacente. Frequentemente, uma "intercamada" muito fina de um material diferente, como cromo ou silício, é depositada primeiro para atuar como uma cola atômica entre o substrato e a camada final de DLC.

Nem Todo DLC é Igual

Ao controlar os parâmetros do processo — como a quantidade de hidrogênio no gás precursor ou a energia do plasma — os engenheiros podem ajustar as propriedades finais. Isso resulta em diferentes tipos de DLC, desde versões hidrogenadas (a-C:H) que são extremamente escorregadias até versões sem hidrogênio (ta-C) que são excepcionalmente duras.

Fazendo a Escolha Certa para o Seu Objetivo

O método e o tipo de DLC são escolhidos com base no resultado desejado para o componente.

- Se o seu foco principal é extrema dureza e resistência ao desgaste: Um DLC sem hidrogênio (ta-C), frequentemente aplicado via processo de arco PVD, é tipicamente a escolha superior.

- Se o seu foco principal é o menor atrito possível (lubricidade): Um DLC hidrogenado (a-C:H) aplicado via PECVD é frequentemente a solução mais eficaz e econômica.

- Se o seu componente é sensível a altas temperaturas: Todos os processos DLC são considerados de "baixa temperatura" (tipicamente abaixo de 200°C), tornando-os seguros para aços tratados termicamente e outros materiais sensíveis.

Em última análise, entender como o DLC é aplicado revela que é um processo de engenharia preciso, projetado para aprimorar fundamentalmente as propriedades da superfície de um material.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| 1. Limpeza e Preparação | Limpeza ultrassônica do substrato | Garante adesão perfeita removendo contaminantes |

| 2. Criação de Vácuo | Câmara é bombeada | Remove gases atmosféricos e contaminantes |

| 3. Geração de Plasma | Campo elétrico ioniza gás precursor | Cria plasma reativo de íons de carbono/hidrogênio |

| 4. Bombardeio Iônico | Substrato negativamente polarizado atrai íons | Íons energéticos se incrustam e se ligam à superfície |

| 5. Crescimento do Filme | Bombardeio iônico contínuo | Constrói uma camada de carbono amorfo densa, dura, átomo por átomo |

Pronto para aprimorar seus componentes com um revestimento DLC de alto desempenho?

Na KINTEK, somos especializados em soluções avançadas de revestimento para laboratórios e fabricantes. Nossa experiência em processos PECVD e PVD garante que suas peças obtenham as propriedades de superfície exatas de que você precisa — seja para resistência extrema ao desgaste, lubricidade superior ou proteção contra corrosão.

Nós fornecemos:

- Soluções de Revestimento Personalizadas: Escolha entre hidrogenado (a-C:H) para baixo atrito ou sem hidrogênio (ta-C) para máxima dureza.

- Precisão e Qualidade: Nossos processos de vácuo controlados garantem revestimentos uniformes e aderentes, mesmo nas geometrias mais complexas.

- Suporte Especializado: Da seleção de materiais à análise pós-revestimento, nossa equipe está aqui para garantir o sucesso do seu projeto.

Entre em contato conosco hoje para discutir como um revestimento DLC da KINTEK pode resolver seus desafios de desgaste e atrito.

Obtenha um Orçamento e Discuta Seu Projeto

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações