Na sua essência, a deposição física de vapor (PVD) por pulverização catódica é um método de deposição a vácuo onde os átomos são ejetados fisicamente de um material sólido, conhecido como alvo, e depositados num objeto, o substrato, para formar um filme fino altamente uniforme. O processo funciona criando um plasma a partir de um gás inerte, acelerando os iões resultantes para o alvo com imensa energia, e usando este bombardeamento para desalojar, ou "pulverizar", átomos da superfície do alvo. Estes átomos ejetados viajam então através da câmara de vácuo e condensam-se no substrato.

A pulverização catódica não é uma técnica simples de pulverização ou revestimento; é um processo à escala atómica de transferência de momento. Compreender isto permite ir além de simplesmente fazer um filme e começar a projetar as suas propriedades específicas – desde a resistividade elétrica e refletividade ótica até à sua própria estrutura granular e densidade.

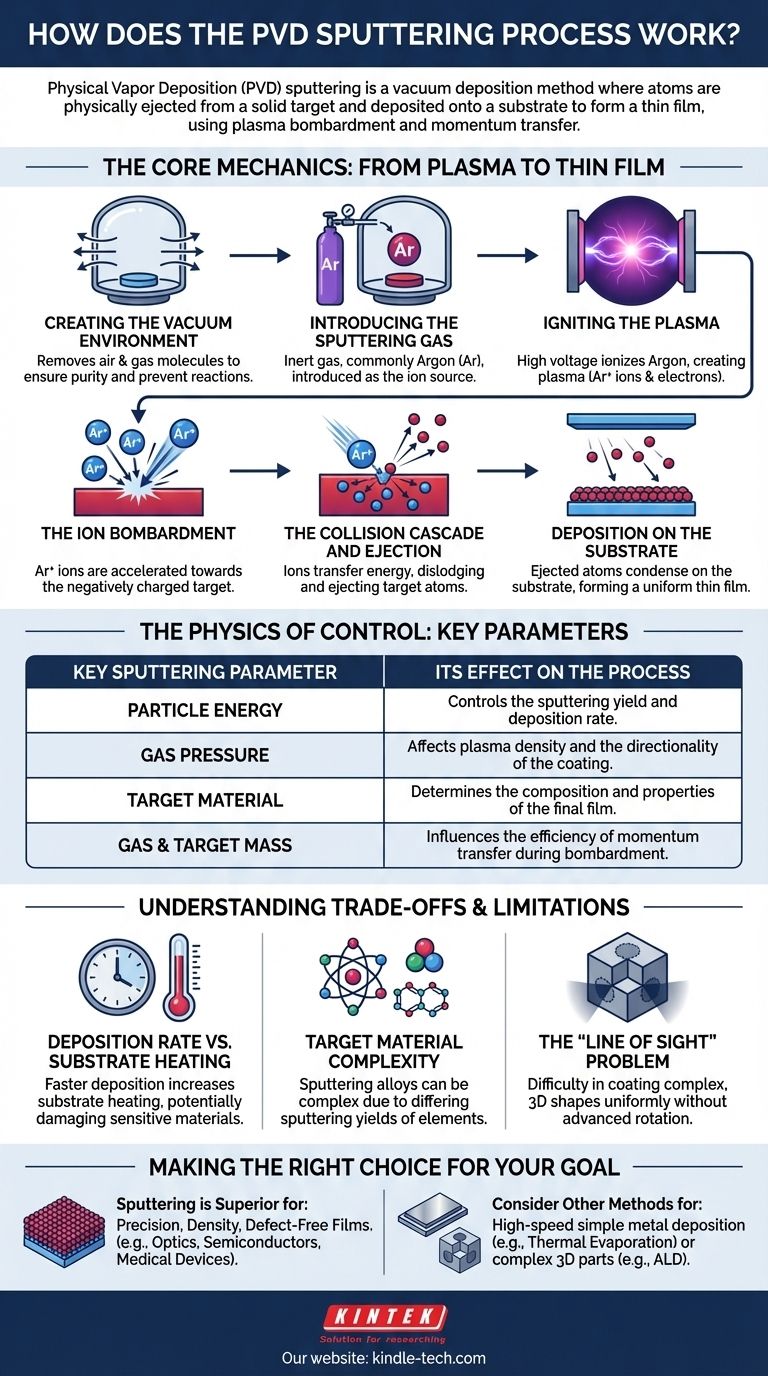

A Mecânica Essencial: Do Plasma ao Filme Fino

Para realmente compreender a pulverização catódica, deve visualizá-la como uma sequência de eventos físicos controlados que ocorrem dentro de um vácuo. Cada passo é crítico para a qualidade final do filme.

Passo 1: Criação do Ambiente de Vácuo

Todo o processo acontece numa câmara de vácuo. Isto não é negociável.

O vácuo remove o ar e outras moléculas de gás que poderiam reagir com os átomos pulverizados ou impedir fisicamente o seu caminho até ao substrato, garantindo a pureza e a integridade do filme final.

Passo 2: Introdução do Gás de Pulverização Catódica

Uma vez estabelecido o vácuo, uma pequena quantidade, precisamente controlada, de um gás inerte – mais comummente Árgon (Ar) – é introduzida na câmara.

Este gás não faz parte do revestimento final. O seu único propósito é ser a fonte dos iões que irão bombardear o material alvo.

Passo 3: Ignição do Plasma

Uma alta voltagem é aplicada dentro da câmara, tipicamente tornando o material alvo o elétrodo negativo (cátodo) e o suporte do substrato ou as paredes da câmara o elétrodo positivo (ânodo).

Este forte campo elétrico energiza o gás Árgon, arrancando eletrões dos átomos de Árgon. Isto cria um gás brilhante e ionizado conhecido como plasma, que é uma mistura volátil de iões de Árgon positivos (Ar+) e eletrões livres.

Passo 4: O Bombardeamento Iónico

Os iões de Árgon carregados positivamente no plasma são acelerados com força pelo campo elétrico, fazendo com que colidam com a superfície do alvo carregada negativamente a alta velocidade.

Passo 5: A Cascata de Colisões e Ejeção

Este é o evento de "pulverização catódica". Um ião que chega não se limita a arrancar um único átomo da superfície. Em vez disso, transfere a sua energia cinética para o alvo, desencadeando uma cascata de colisões abaixo da superfície, semelhante a um golpe de abertura de várias bolas no bilhar.

Quando esta cascata de átomos energizados atinge a superfície com energia suficiente para superar a energia de ligação superficial atómica do material, um ou mais átomos são fisicamente ejetados para o vácuo.

Passo 6: Deposição no Substrato

Os átomos ejetados do alvo viajam através da câmara de vácuo – em grande parte numa linha de visão direta – até atingirem o substrato.

Ao chegar, estes átomos condensam-se na superfície mais fria, acumulando-se gradualmente camada por camada para formar um filme fino denso, uniforme e altamente aderente.

A Física do Controlo: Parâmetros Chave da Pulverização Catódica

A qualidade e as características do filme pulverizado não são deixadas ao acaso. São ditadas por vários parâmetros físicos chave que podem ser precisamente controlados.

O Papel da Energia das Partículas

A energia dos iões bombardeadores influencia diretamente o rendimento de pulverização – o número de átomos alvo ejetados por ião incidente. Uma energia mais alta geralmente resulta numa taxa de deposição mais rápida.

A Influência da Massa

A eficiência da transferência de momento depende das massas relativas do ião do gás de pulverização e do átomo alvo. Usar um gás inerte mais pesado, como Criptónio ou Xénon, pode aumentar o rendimento de pulverização para materiais alvo pesados.

A Energia de Ligação do Alvo

Cada material tem uma energia de ligação superficial característica que mantém os seus átomos unidos. Materiais com energias de ligação mais baixas são mais fáceis de pulverizar, enquanto aqueles com ligações atómicas muito fortes requerem mais energia.

A Importância da Pressão do Gás

A pressão do gás de pulverização dentro da câmara é um controlo crítico. Afeta a densidade do plasma e o "caminho livre médio", ou a distância média que um átomo pulverizado pode percorrer antes de colidir com uma molécula de gás. Uma pressão mais alta pode levar a mais dispersão e a um revestimento menos direcional.

Compreender as Compensações e Limitações

Embora poderosa, a pulverização catódica não é a solução universal para todas as necessidades de revestimento. Reconhecer as suas compensações é fundamental para usá-la de forma eficaz.

Taxa de Deposição vs. Aquecimento do Substrato

A pulverização catódica é frequentemente um processo mais lento em comparação com a evaporação térmica. Embora o aumento da potência e do bombardeamento iónico possa acelerar a deposição, isso também deposita energia significativa no substrato, o que pode causar aquecimento indesejado e danificar materiais sensíveis como plásticos ou eletrónicos.

Material Alvo e Complexidade

Pulverizar um elemento puro é simples. No entanto, pulverizar um composto ou uma liga pode ser complexo, pois os diferentes elementos podem ter diferentes rendimentos de pulverização, potencialmente alterando a composição do filme depositado em comparação com o alvo.

O Problema da "Linha de Visão"

Na sua forma mais básica, a pulverização catódica é um processo de linha de visão. Isso torna inerentemente difícil revestir uniformemente formas tridimensionais complexas com reentrâncias ou superfícies ocultas sem incorporar mecanismos sofisticados de rotação e inclinação do substrato.

Fazer a Escolha Certa para o Seu Objetivo

A sua decisão de usar a pulverização catódica deve basear-se nos requisitos específicos do seu produto final.

- Se o seu foco principal é precisão e densidade: A pulverização catódica é a escolha superior para criar filmes excecionalmente uniformes, densos e sem defeitos, com excelente adesão, críticos para revestimentos óticos de alto desempenho, semicondutores e dispositivos médicos.

- Se o seu foco principal é a deposição de alta velocidade de metais simples: Um processo como a evaporação térmica pode ser uma solução mais económica e rápida para aplicações onde a densidade do filme e o controlo estrutural preciso são menos críticos.

- Se o seu foco principal é o revestimento perfeitamente uniforme em peças 3D complexas: Será necessário investir num sistema de pulverização catódica com rotação planetária avançada ou considerar um processo sem linha de visão, como a Deposição de Camadas Atómicas (ALD).

Ao compreender a pulverização catódica como um fenómeno físico controlável, pode projetar filmes finos com as propriedades exatas que a sua aplicação exige.

Tabela Resumo:

| Parâmetro Chave da Pulverização Catódica | O Seu Efeito no Processo |

|---|---|

| Energia das Partículas | Controla o rendimento de pulverização e a taxa de deposição. |

| Pressão do Gás | Afeta a densidade do plasma e a direcionalidade do revestimento. |

| Material Alvo | Determina a composição e as propriedades do filme final. |

| Massa do Gás e do Alvo | Influencia a eficiência da transferência de momento durante o bombardeamento. |

Pronto para projetar o filme fino perfeito para a sua aplicação?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica, para ajudá-lo a obter revestimentos precisos e uniformes para semicondutores, ótica e dispositivos médicos. A nossa experiência garante que obtém a densidade, adesão e controlo que a sua pesquisa exige.

Contacte os nossos especialistas hoje para discutir as suas necessidades específicas e encontrar a solução de pulverização catódica ideal.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade