Em essência, a evaporação por feixe de elétrons funciona usando um feixe de elétrons de alta energia, focado magneticamente, para aquecer um material fonte em alto vácuo. Este aquecimento intenso e localizado faz com que o material se vaporize. O vapor resultante viaja para cima e se condensa em um substrato mais frio, formando um filme fino extremamente puro e denso.

A principal vantagem da evaporação por feixe de elétrons é a sua capacidade de aquecer e vaporizar diretamente até mesmo materiais de altíssimo ponto de fusão sem contaminar o filme, uma limitação significativa de métodos térmicos mais simples. Isso a torna um processo crítico para aplicações ópticas e eletrônicas de alto desempenho.

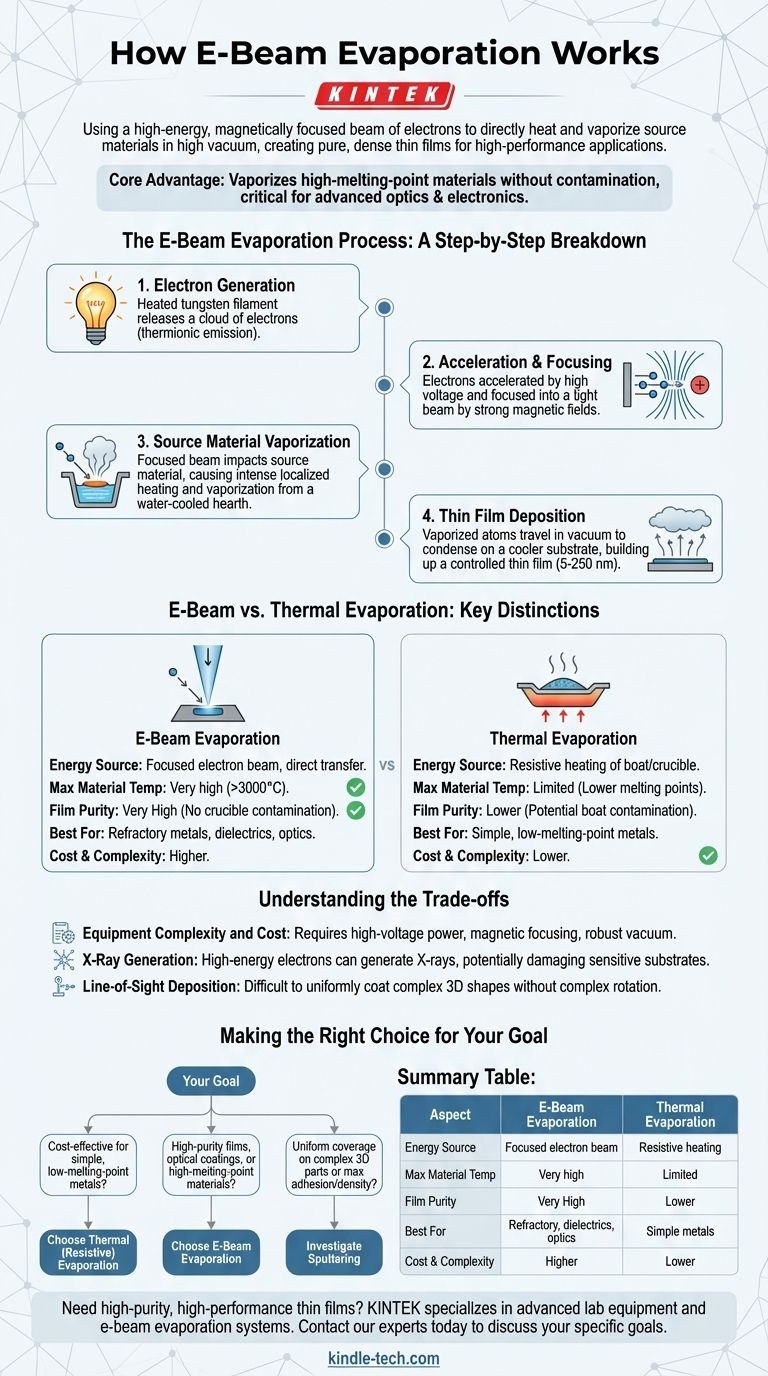

O Processo de Evaporação por Feixe de Elétrons: Uma Análise Passo a Passo

Para entender como essa técnica alcança filmes de tão alta qualidade, é melhor dividir o processo em seus estágios fundamentais. Cada etapa ocorre dentro de uma câmara de alto vácuo para garantir a pureza das partículas e um caminho claro para a deposição.

Etapa 1: Geração de Elétrons

O processo começa em um filamento aquecido, geralmente feito de tungstênio. Uma corrente alta é passada por este filamento, fazendo com que ele aqueça e libere uma nuvem de elétrons através de um processo chamado emissão termiônica.

Etapa 2: Aceleração e Focagem

Esses elétrons livres são então acelerados por um forte campo elétrico, criado pela aplicação de alta tensão (vários quilovolts) entre o filamento (cátodo) e a área do material fonte (ânodo).

Um campo magnético potente é então usado para direcionar e focar com precisão esses elétrons de alta velocidade em um feixe apertado e concentrado.

Etapa 3: Vaporização do Material Fonte

Este feixe de elétrons de alta energia é direcionado para o material fonte, que é mantido em um cadinho de cobre resfriado a água ou "cuba".

A energia cinética dos elétrons é convertida em energia térmica intensa no impacto, aquecendo um pequeno ponto no material fonte até seu ponto de vaporização. Como o próprio cadinho é resfriado a água, apenas o material alvo evapora, evitando a contaminação do recipiente.

Etapa 4: Deposição do Filme Fino

Os átomos vaporizados viajam em linha reta da fonte em direção ao substrato (o objeto a ser revestido), que está posicionado acima.

Quando os átomos vaporizados atingem a superfície relativamente fria do substrato, eles se condensam e se ligam a ele, construindo gradualmente um filme fino. A espessura deste filme, geralmente entre 5 e 250 nanômetros, pode ser controlada com precisão.

Feixe de Elétrons vs. Evaporação Térmica: Distinções Chave

Embora ambas sejam formas de deposição física de vapor (PVD), a evaporação por feixe de elétrons aborda as limitações centrais do método de evaporação térmica (ou resistiva) mais simples.

A Fonte de Energia

Na evaporação térmica, um barco ou bobina que contém o material fonte é aquecido passando uma corrente elétrica através dele. O material evapora porque está em contato direto com este elemento quente.

Na evaporação por feixe de elétrons, a energia é transferida diretamente para o material fonte através do feixe de elétrons, e não através de um elemento de aquecimento secundário. Isso permite uma densidade de energia muito maior e um controle mais preciso.

Compatibilidade de Materiais

A evaporação térmica é limitada a materiais com pontos de fusão relativamente baixos. O barco de aquecimento pode derreter ou reagir com o material fonte em temperaturas mais altas.

A evaporação por feixe de elétrons se destaca na deposição de metais refratários (como tungstênio ou tântalo) e compostos dielétricos (como dióxido de titânio ou dióxido de silício) que possuem pontos de fusão extremamente altos.

Pureza e Qualidade do Filme

Como a evaporação térmica aquece um barco ou cadinho, há o risco de que átomos do próprio barco evaporem e sejam incorporados ao filme como impurezas.

A evaporação por feixe de elétrons produz filmes de pureza significativamente maior porque a cuba resfriada a água permanece fria, garantindo que apenas o material fonte seja vaporizado. Isso resulta em revestimentos mais densos e de maior desempenho.

Entendendo as Compensações

Apesar de suas vantagens, a evaporação por feixe de elétrons não é a solução universal para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Complexidade e Custo do Equipamento

Os sistemas de feixe de elétrons são mais complexos e caros do que os evaporadores térmicos. Eles exigem fontes de alimentação de alta tensão, sistemas sofisticados de focagem magnética e câmaras de vácuo mais robustas.

Geração de Raios-X

O impacto de elétrons de alta energia no material fonte pode gerar raios-X. Essa radiação pode potencialmente danificar substratos sensíveis, como dispositivos semicondutores ou certos plásticos, exigindo um projeto de processo cuidadoso ou blindagem.

Deposição por Linha de Visada

Como todas as técnicas de evaporação, o feixe de elétrons é um processo de "linha de visada". O vapor viaja em linha reta, o que pode dificultar o revestimento uniforme de formas tridimensionais complexas sem mecanismos complexos de rotação do substrato.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente dos seus requisitos de material, orçamento e qualidade de filme desejada.

- Se o seu foco principal é a relação custo-benefício para metais simples de baixo ponto de fusão: A evaporação térmica (resistiva) padrão é frequentemente a escolha mais prática.

- Se o seu foco principal é a deposição de filmes de alta pureza, revestimentos ópticos ou materiais de alto ponto de fusão: A evaporação por feixe de elétrons é o método superior e muitas vezes necessário.

- Se o seu foco principal é alcançar cobertura uniforme em peças 3D complexas ou maximizar a adesão e densidade do filme: Você deve investigar outras técnicas de PVD, como a pulverização catódica (sputtering).

Em última análise, escolher a ferramenta de deposição correta requer a correspondência das capacidades da técnica com as demandas específicas do seu produto final.

Tabela Resumo:

| Aspecto | Evaporação por Feixe de Elétrons | Evaporação Térmica |

|---|---|---|

| Fonte de Energia | Feixe de elétrons focado | Aquecimento resistivo de um barco/cadinho |

| Temp. Máx. do Material | Muito alta (>3000°C) | Limitada (pontos de fusão mais baixos) |

| Pureza do Filme | Muito Alta (sem contaminação do cadinho) | Mais Baixa (potencial contaminação do barco) |

| Ideal Para | Metais refratários, dielétricos, óptica | Metais simples de baixo ponto de fusão |

| Custo e Complexidade | Mais Alto | Mais Baixo |

Precisa depositar filmes finos de alta pureza e alto desempenho?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo sistemas de evaporação por feixe de elétrons projetados para aplicações exigentes em pesquisa e produção. Nossas soluções ajudam você a alcançar qualidade de filme superior para óptica, semicondutores e muito mais.

Contate nossos especialistas hoje mesmo para discutir como nossa tecnologia de feixe de elétrons pode atender aos seus objetivos específicos de deposição.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

As pessoas também perguntam

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis