Na ciência dos materiais, a sinterização é o principal processo térmico usado para reduzir ou eliminar a porosidade em um pó compactado. Ao aquecer um material abaixo de seu ponto de fusão, partículas individuais se ligam, fazendo com que o objeto encolha e os espaços vazios (poros) entre as partículas diminuam de tamanho e número. Este processo transforma um componente "verde" frágil em um sólido denso e coeso.

A sinterização reduz fundamentalmente a porosidade usando energia térmica para impulsionar a ligação e a adensamento das partículas. No entanto, este é um ato de equilíbrio; os mesmos parâmetros que eliminam os poros também aumentam o tamanho dos grãos da microestrutura do material, criando uma troca crítica entre alcançar alta densidade e manter outras propriedades desejáveis, como a resistência mecânica.

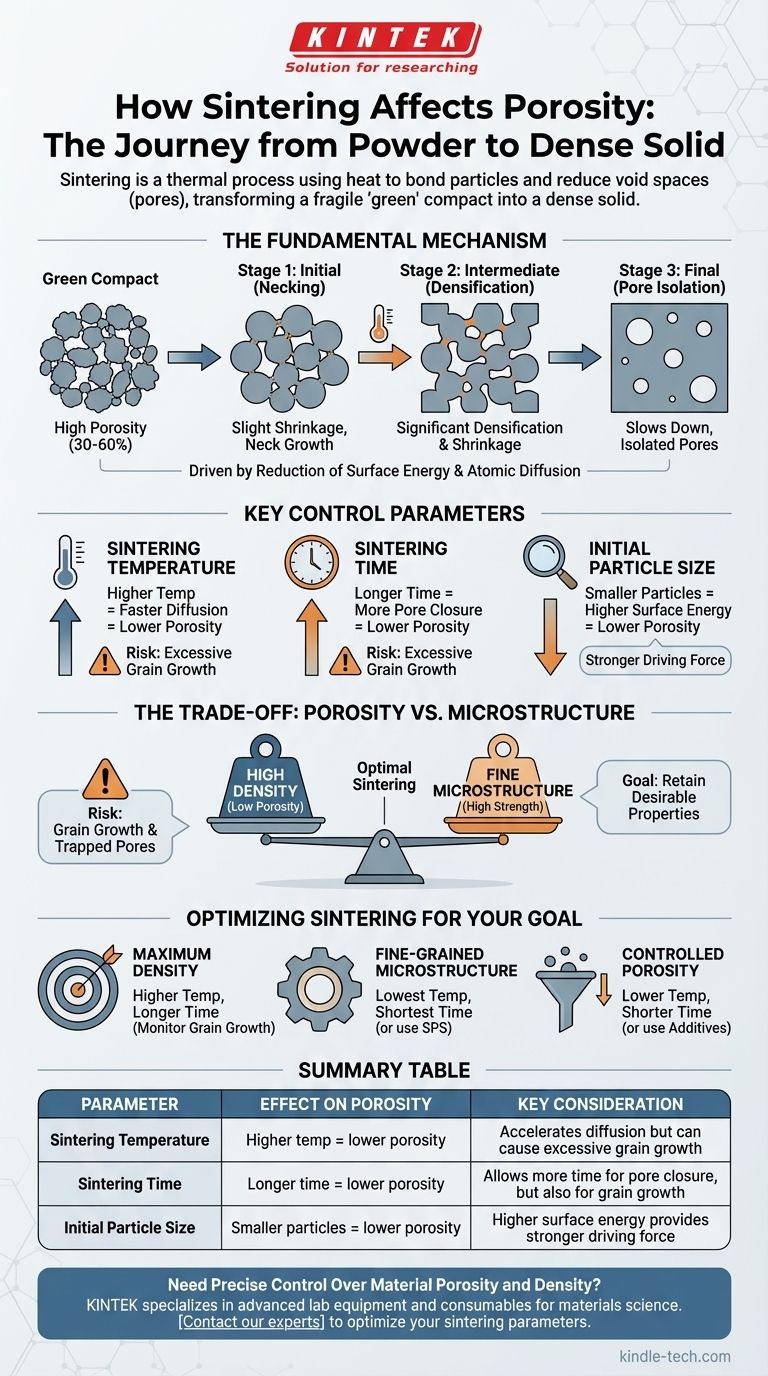

O Mecanismo Fundamental: Como a Sinterização Reduz a Porosidade

Para controlar a porosidade, você deve primeiro entender a física que impulsiona o processo. A sinterização é um fenômeno controlado por difusão, impulsionado pela redução da energia superficial.

O Ponto de Partida: O Compacto "Verde"

Antes da sinterização, as partículas são prensadas mecanicamente em uma forma chamada compacto verde. Este objeto possui porosidade significativa, muitas vezes entre 30% e 60% de seu volume total, consistindo em uma rede de vazios entre as partículas.

A Força Motriz: Redução da Energia Superficial

Um pó fino possui uma enorme quantidade de área superficial, o que corresponde a uma alta energia superficial. Os sistemas buscam naturalmente seu estado de energia mais baixo. A sinterização fornece a energia térmica que permite que os átomos se movam, ou difundam, para reduzir essa área superficial total, formando ligações sólidas entre as partículas e eliminando os espaços vazios.

As Etapas da Densificação

A redução da porosidade ocorre em estágios previsíveis:

- Estágio Inicial: À medida que o material aquece, "pescoços" começam a se formar nos pontos de contato entre partículas adjacentes. Esta ligação inicial aumenta ligeiramente a resistência do componente e causa uma pequena quantidade de encolhimento e redução da porosidade.

- Estágio Intermediário: Os pescoços crescem e os poros formam uma rede interconectada semelhante a um canal. Este é o estágio onde ocorrem a densificação e o encolhimento mais significativos, reduzindo drasticamente a porosidade.

- Estágio Final: Os canais de poros se fecham, deixando para trás poros esféricos isolados. A taxa de densificação diminui consideravelmente, pois se torna muito mais difícil eliminar os vazios restantes.

Parâmetros de Controle Chave e Seu Impacto

O resultado da sinterização é ditado por vários parâmetros chave. A referência à liga Ti-15Mo identifica corretamente a temperatura e o tempo como as alavancas primárias.

O Efeito da Temperatura de Sinterização

A temperatura é o fator mais poderoso que controla a densificação. Temperaturas mais altas aumentam drasticamente a taxa de difusão atômica, acelerando o crescimento dos pescoços e o fechamento dos poros. Isso leva a uma menor porosidade final em um tempo mais curto.

O Efeito do Tempo de Sinterização

A uma determinada temperatura, um tempo de sinterização mais longo permite que o processo de difusão prossiga mais. Isso resulta em maior adensamento e menor porosidade, pois mais vazios têm tempo para encolher e fechar.

A Influência do Tamanho Inicial da Partícula

Partículas iniciais menores possuem maior energia superficial, criando uma força motriz mais forte para a sinterização. Consequentemente, pós finos podem frequentemente ser sinterizados a uma alta densidade em temperaturas mais baixas ou por tempos mais curtos em comparação com pós mais grossos.

Entendendo as Trocas: Porosidade vs. Microestrutura

Simplesmente maximizar a temperatura e o tempo para eliminar toda a porosidade raramente é a estratégia ideal. A sinterização força uma troca crítica entre a densidade e a microestrutura final do material.

O Problema do Crescimento de Grão

A mesma energia térmica que impulsiona a densificação também impulsiona o crescimento de grão. À medida que as partículas se ligam e os poros são eliminados, os grãos cristalinos individuais tendem a se fundir e crescer. O crescimento excessivo de grão pode ser prejudicial às propriedades mecânicas, como resistência e tenacidade à fratura.

O Risco de Poros Aprisionados

No estágio final da sinterização, o crescimento rápido de grão pode fazer com que um contorno de grão varra um poro, aprisionando-o dentro do grão. Esses poros intragranulares são extremamente difíceis de remover e atuam como concentradores de tensão, comprometendo a integridade do material.

O Ato de Equilíbrio

O objetivo de um processo de sinterização bem projetado é frequentemente alcançar a mais alta densidade possível, minimizando o crescimento de grão. Isso requer otimizar cuidadosamente a taxa de aquecimento, a temperatura de pico e o tempo de permanência para manter o material no estágio intermediário pelo maior tempo possível antes que o crescimento de grão acelere.

Otimizando a Sinterização para o Seu Objetivo

Sua abordagem à sinterização deve ser adaptada ao resultado desejado para o seu componente. Use estes princípios como guia.

- Se seu foco principal é alcançar a densidade máxima: Você precisará usar temperaturas mais altas ou tempos de sinterização mais longos, mas deve monitorar cuidadosamente o processo para evitar o crescimento excessivo de grão.

- Se seu foco principal é preservar uma microestrutura de grão fino para resistência mecânica: Use a temperatura mais baixa possível e o tempo mais curto que atinja a densidade mínima necessária, ou considere técnicas avançadas como a Sinterização por Plasma de Faísca (SPS).

- Se seu foco principal é criar uma estrutura porosa controlada (por exemplo, para filtros ou implantes): Interrompa deliberadamente o processo de sinterização antes que a densificação total ocorra, usando temperaturas mais baixas, tempos mais curtos ou aditivos de espaçamento.

Ao entender esses princípios, você pode manipular o processo de sinterização para projetar com precisão a porosidade final e o desempenho do seu material.

Tabela de Resumo:

| Parâmetro | Efeito na Porosidade | Consideração Chave |

|---|---|---|

| Temperatura de Sinterização | Temperatura mais alta = menor porosidade | Acelera a difusão, mas pode causar crescimento excessivo de grão |

| Tempo de Sinterização | Tempo mais longo = menor porosidade | Permite mais tempo para o fechamento dos poros, mas também para o crescimento de grão |

| Tamanho Inicial da Partícula | Partículas menores = menor porosidade | Maior energia superficial fornece uma força motriz mais forte para a densificação |

Precisa de controle preciso sobre a porosidade e densidade do material para seus componentes de laboratório? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para ciência dos materiais. Nossa experiência em soluções de processamento térmico pode ajudá-lo a otimizar seus parâmetros de sinterização para alcançar o equilíbrio perfeito entre densidade e microestrutura para sua aplicação específica. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como usar um forno mufla em um laboratório? Um guia passo a passo para operação segura e precisa

- O que é a análise em forno mufla? Obtenha processamento puro e de alta temperatura para seus materiais

- Qual é a utilidade de um forno mufla na indústria farmacêutica? Garanta a Pureza dos Medicamentos com Análise Precisa de Alta Temperatura

- Como você cuida de um forno mufla? Prolongue a vida útil do equipamento e garanta resultados precisos

- Qual é a importância de um forno mufla? Obtenha Aquecimento Não Contaminado e de Alta Pureza