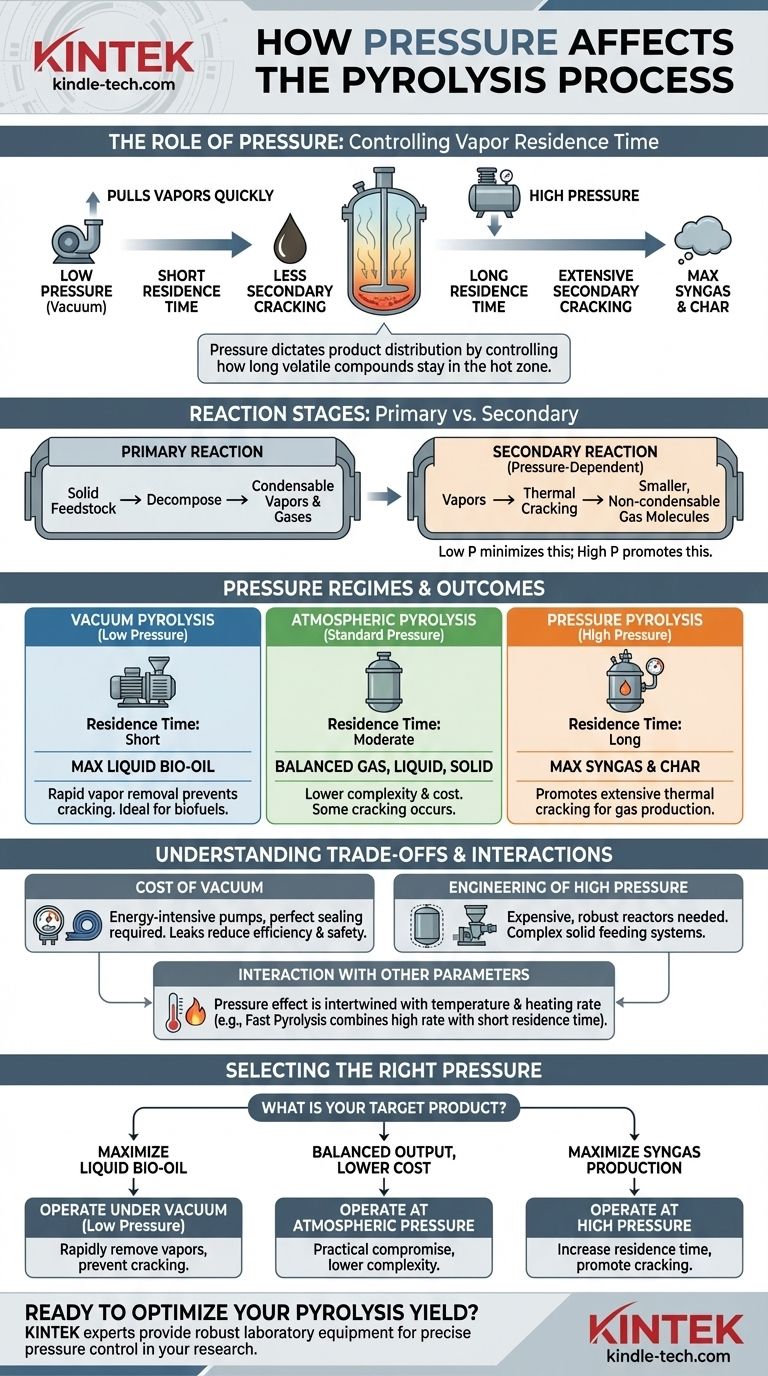

No contexto da pirólise, a pressão é um parâmetro de controle crítico que dita diretamente a distribuição final do produto entre gás, líquido e sólido. Embora muitos sistemas básicos de pirólise operem à pressão atmosférica, a modificação intencional da pressão – seja criando vácuo ou aplicando pressão positiva – é uma técnica chave usada para otimizar o processo para uma saída desejada específica.

O papel fundamental da pressão na pirólise é controlar o tempo de residência dos compostos voláteis dentro do reator. Baixa pressão remove esses vapores rapidamente para preservá-los como líquidos (bio-óleo), enquanto alta pressão os retém, forçando uma maior quebra em gás (gás de síntese) e carvão.

O Papel da Pressão nas Reações de Pirólise

Para entender o efeito da pressão, você deve primeiro distinguir entre os dois estágios de reação que ocorrem dentro de um reator de pirólise.

Reações Primárias vs. Secundárias

A pirólise não é um evento único. Primeiro, a matéria-prima sólida (como biomassa ou plástico) se decompõe em uma mistura de vapores condensáveis e gases não condensáveis. Esta é a reação primária.

Esses vapores iniciais podem então sofrer reações adicionais se permanecerem na zona quente do reator. Eles podem se quebrar, ou "craquear", em moléculas de gás menores e não condensáveis. Estas são reações secundárias.

Como a Pressão Controla o Tempo de Residência do Vapor

A pressão influencia diretamente quanto tempo os vapores iniciais da pirólise permanecem na zona de reação quente.

Em baixa pressão (vácuo), há uma forte força motriz puxando os vapores para fora do reator quase assim que são formados. Isso encurta seu tempo de residência, minimizando a chance de ocorrência de reações secundárias.

Em alta pressão, os vapores são mais comprimidos e se movem mais lentamente. Seu tempo de residência na zona quente é significativamente aumentado, o que promove um craqueamento secundário extensivo.

Comparando Regimes de Pressão de Pirólise

A escolha da pressão de operação é uma decisão deliberada tomada para atingir um produto específico. Cada regime tem um resultado distinto.

Pirólise a Vácuo (Baixa Pressão)

Operando sob vácuo, o sistema maximiza o rendimento de bio-óleo líquido.

A remoção rápida dos vapores impede que eles se quebrem em moléculas de gás menores. Os vapores são rapidamente transportados para uma unidade de condensação mais fria, onde são coletados como um líquido. Este método é ideal para produzir biocombustíveis líquidos ou matérias-primas químicas.

Pirólise Atmosférica (Pressão Padrão)

Esta é a configuração mais comum e frequentemente mais simples, operando na ou perto da pressão atmosférica ambiente.

Oferece uma distribuição equilibrada de produtos sólidos, líquidos e gasosos. Algum craqueamento secundário ocorre, mas é menos extenso do que em um sistema de alta pressão. Esta abordagem é frequentemente escolhida por sua menor complexidade e custo.

Pirólise sob Pressão (Alta Pressão)

Operar a pressões significativamente acima da atmosférica muda a distribuição do produto para gás de síntese e bio-carvão.

O longo tempo de residência dos vapores garante que eles sofram um craqueamento térmico extensivo, convertendo precursores líquidos valiosos em gases permanentes como hidrogênio, monóxido de carbono e metano. Este processo é às vezes usado para maximizar a produção de gás para geração de energia.

Compreendendo as Trocas

Embora a pressão seja uma ferramenta poderosa, modificá-la introduz desafios de engenharia e econômicos que devem ser considerados.

O Custo do Vácuo

Criar e manter um vácuo requer bombas que consomem muita energia e um sistema de reator perfeitamente vedado. Quaisquer vazamentos degradam o vácuo, reduzindo a eficiência e potencialmente criando riscos de segurança ao permitir a entrada de ar no sistema quente.

Os Desafios de Engenharia da Alta Pressão

Reatores de alta pressão são significativamente mais caros para construir, pois devem ser robustos o suficiente para operar com segurança. Os sistemas necessários para alimentar material sólido em um vaso pressurizado também são muito mais complexos e caros do que aqueles para sistemas atmosféricos.

Equilibrando a Pressão com Outros Parâmetros

A pressão não age isoladamente. Seu efeito está interligado com a temperatura e a taxa de aquecimento. Por exemplo, a "pirólise rápida" combina uma alta taxa de aquecimento com um curto tempo de residência do vapor (frequentemente alcançado em pressão quase atmosférica com alto fluxo de gás) para maximizar o rendimento de bio-óleo. O design de processo mais eficaz sempre considera como esses parâmetros chave interagem.

Selecionando a Pressão Certa para o Seu Objetivo

Sua escolha da pressão de operação deve ser ditada inteiramente pelo seu produto alvo e restrições operacionais.

- Se o seu foco principal é maximizar o rendimento de bio-óleo líquido: Opere sob vácuo (baixa pressão) para remover rapidamente os vapores de pirólise e evitar o craqueamento secundário.

- Se o seu foco principal é maximizar a produção de gás de síntese: Opere em alta pressão para aumentar o tempo de residência do vapor e promover o craqueamento térmico dos vapores em gases não condensáveis.

- Se o seu foco principal é uma produção equilibrada com menor custo de capital: Opere na ou perto da pressão atmosférica, pois oferece um compromisso prático entre os rendimentos do produto e a complexidade do sistema.

Em última análise, manipular a pressão fornece uma poderosa alavanca para direcionar o processo de pirólise para os produtos químicos e resultados econômicos desejados.

Tabela Resumo:

| Regime de Pressão | Tempo de Residência do Vapor | Resultado Principal do Produto | Característica Chave |

|---|---|---|---|

| Vácuo (Baixa) | Curto | Maximiza o Bio-óleo Líquido | Remoção rápida de vapor evita o craqueamento |

| Atmosférica | Moderado | Equilíbrio de Gás, Líquido, Sólido | Menor complexidade e custo |

| Alta Pressão | Longo | Maximiza Gás de Síntese e Carvão | Promove craqueamento secundário extensivo |

Pronto para otimizar seu processo de pirólise para rendimento máximo? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos de laboratório robustos e consumíveis adaptados às suas necessidades de pesquisa e desenvolvimento em pirólise. Seja você visando a produção de bio-óleo, gás de síntese ou carvão, nossas soluções podem ajudá-lo a alcançar controle preciso sobre a pressão e outros parâmetros críticos.

Entre em contato com nossa equipe hoje para discutir como podemos apoiar o sucesso do seu laboratório com o equipamento certo para seus objetivos específicos de pirólise.

Guia Visual

Produtos relacionados

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

As pessoas também perguntam

- Qual é o papel dos reatores de alta pressão no estudo da oxidação de ligas? Ferramentas Essenciais para Pesquisa Supercrítica

- Qual é a contribuição de um reator hidrotermal para a construção de poros graduados? Modelos de Precisão para TAS

- Por que os vasos de reação de laboratório selados são necessários na síntese hidrotermal de zeólitas? Garanta Pureza e Rendimento

- Por que os autoclaves de alta pressão são essenciais para a preparação de agentes de cura de poliamida de base biológica a partir de ácido dimérico?

- Qual é o propósito de usar um reator hidrotermal de alta temperatura? Melhorar a Síntese de Cátodos de Iodo@Carvão Ativado