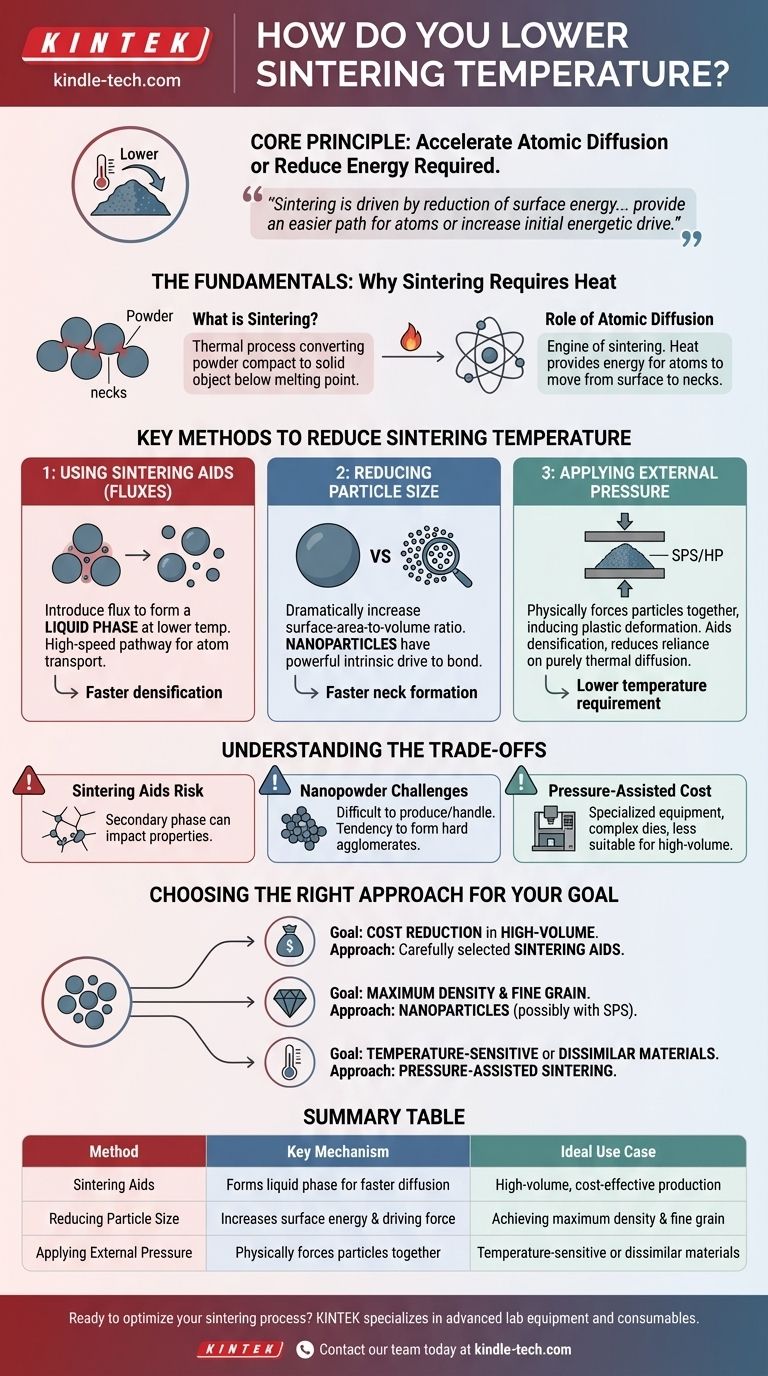

Para reduzir a temperatura de sinterização, você deve encontrar maneiras de acelerar o processo de difusão atômica que une as partículas ou reduzir a energia necessária para iniciá-lo. Os métodos mais comuns envolvem o uso de aditivos químicos conhecidos como auxiliares de sinterização (fundentes), a redução do tamanho inicial da partícula do seu pó (especialmente para a escala nanométrica) ou a aplicação de pressão externa durante o ciclo de aquecimento.

O princípio central da redução da temperatura de sinterização não é usar um forno melhor, mas sim alterar o próprio sistema de material. A sinterização é impulsionada pela redução da energia superficial, e você pode conseguir isso em uma temperatura mais baixa, fornecendo um caminho mais fácil para os átomos se moverem ou aumentando a força motriz energética inicial para sinterizar.

Os Fundamentos: Por Que a Sinterização Requer Calor

O Que é Sinterização?

A sinterização é um processo térmico que converte um compacto de pó em um objeto sólido e denso. É crucial entender que isso acontece abaixo do ponto de fusão do material.

Em vez de derreter, as partículas se fundem onde se tocam. Esses pontos de contato, chamados "pescoços", crescem com o tempo, eliminando os espaços de poros entre as partículas e fazendo com que o objeto se densifique e encolha.

O Papel da Difusão Atômica

O motor da sinterização é a difusão atômica. O calor fornece a energia para que os átomos se movam da superfície das partículas para os pescoços em crescimento.

Sem energia térmica suficiente, os átomos ficam presos no lugar, e o processo de densificação não ocorrerá. A temperatura de sinterização é o ponto em que esse movimento atômico se torna significativo o suficiente para atingir a densidade desejada em um tempo razoável.

Métodos Chave para Reduzir a Temperatura de Sinterização

Método 1: Uso de Auxiliares de Sinterização (Fundentes)

O método industrial mais comum é introduzir auxiliares de sinterização, também conhecidos como fundentes. Estes são pequenas quantidades de um material secundário misturado com o pó principal.

Estes auxiliares são escolhidos porque podem formar uma fase líquida a uma temperatura bem abaixo do ponto de fusão do material primário. Este líquido reveste as partículas e atua como um caminho de alta velocidade para os átomos se dissolverem, viajarem e se reprecipitarem nos pescoços.

Como o transporte através de um líquido é muito mais rápido do que através de um sólido, a temperatura geral necessária para atingir a densificação é significativamente reduzida.

Método 2: Redução do Tamanho da Partícula

A força motriz para a sinterização é a energia em excesso associada à alta área superficial de um pó. Ao reduzir o tamanho da partícula, você aumenta drasticamente a razão área superficial/volume.

Nanopartículas são o exemplo extremo deste princípio. Sua imensa energia superficial cria uma poderosa força motriz intrínseca para se unirem, diminuindo a energia de ativação necessária para a difusão começar.

Além disso, partículas menores significam distâncias mais curtas para os átomos viajarem para formar pescoços, o que também acelera o processo em qualquer temperatura dada.

Método 3: Aplicação de Pressão Externa

Métodos como Prensagem a Quente (HP) ou Sinterização por Plasma de Faísca (SPS) aplicam pressão mecânica externa ao compacto de pó enquanto ele está sendo aquecido.

Esta pressão força fisicamente as partículas a se juntarem, induzindo deformação plástica nos pontos de contato. Isso auxilia diretamente na densificação e reduz a dependência da difusão puramente térmica para fechar os poros.

Como a pressão fornece uma força motriz adicional para a densificação, a temperatura necessária pode frequentemente ser reduzida em centenas de graus.

Entendendo as Compensações

O Risco de Fases Secundárias

Ao usar auxiliares de sinterização, o material aditivo geralmente permanece no objeto final como uma fase secundária, muitas vezes nos contornos de grão. Isso pode impactar negativamente as propriedades mecânicas, térmicas ou elétricas do material.

Desafios com Nanopós

Embora eficazes, os nanopós são difíceis e caros de produzir e manusear. Eles têm uma forte tendência a formar aglomerados duros (aglomerados) devido à sua alta energia superficial.

Se o nanopó não for devidamente disperso, esses aglomerados agem como partículas grandes, anulando os benefícios do pequeno tamanho da partícula primária.

O Custo e a Complexidade do Equipamento

A sinterização assistida por pressão requer equipamentos especializados e caros em comparação com um forno convencional. A complexidade dos moldes e do ciclo de processamento o torna menos adequado para fabricação de alto volume e baixo custo.

Escolhendo a Abordagem Certa para o Seu Objetivo

A seleção do método correto depende inteiramente do seu objetivo final, equilibrando o desempenho em relação ao custo e à complexidade.

- Se o seu foco principal for a redução de custos em produção de alto volume: O uso de auxiliares de sinterização cuidadosamente selecionados é quase sempre a abordagem mais econômica e escalável.

- Se o seu foco principal for alcançar a densidade máxima e a estrutura de grão mais fina possível: O uso de nanopartículas, potencialmente combinado com uma técnica assistida por pressão como SPS, é o caminho mais eficaz.

- Se o seu foco principal for a sinterização de materiais sensíveis à temperatura ou dissimilares juntos: A sinterização assistida por pressão fornece o maior controle e permite uma redução significativa da temperatura, prevenindo reações indesejadas ou danos.

Ao entender essas alavancas fundamentais, você pode controlar estrategicamente o processo de sinterização para atender às suas metas materiais e econômicas específicas.

Tabela de Resumo:

| Método | Mecanismo Chave | Caso de Uso Ideal |

|---|---|---|

| Auxiliares de Sinterização (Fundentes) | Forma uma fase líquida para difusão atômica mais rápida | Produção de alto volume e custo-efetiva |

| Redução do Tamanho da Partícula | Aumenta a energia superficial e a força motriz | Atingir densidade máxima e estrutura de grão fina |

| Aplicação de Pressão Externa | Força fisicamente as partículas a se juntarem | Materiais sensíveis à temperatura ou dissimilares |

Pronto para otimizar seu processo de sinterização e reduzir custos operacionais? Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados aos seus desafios de ciência dos materiais. Se você está trabalhando com novos auxiliares de sinterização ou explorando técnicas assistidas por pressão, nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para alcançar resultados superiores em temperaturas mais baixas. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar a eficiência e a inovação do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Por que uma câmara de vácuo e um sistema de aquecimento são mantidos a 300°C durante a deposição? Otimizar a Adesão do Revestimento

- O que é o processo de sinterização tradicional? Um Guia para Metalurgia do Pó e Fabricação de Cerâmica

- Como um forno a vácuo de laboratório facilita o teste de teor de gel em filmes de borracha de silicone curados por UV?

- Por que um forno de mais de 1000°C é necessário para LLZO/LLTO? Dominando a Sinterização de Alta Temperatura para Eletrólitos Cerâmicos

- Que transferência de calor ocorre no vácuo? Domine a Radiação Térmica para o seu Equipamento de Laboratório

- Qual é o princípio do processo de sinterização? Transformando Pó em Sólidos de Alto Desempenho

- Por que um forno de alto vácuo é usado para a homogeneização de bibliotecas de ligas impressas em 3D antes do teste de corrosão? - FAQ

- O que é o processo de recozimento a vácuo? Obtenha um Tratamento de Metal Impecável e Livre de Oxidação