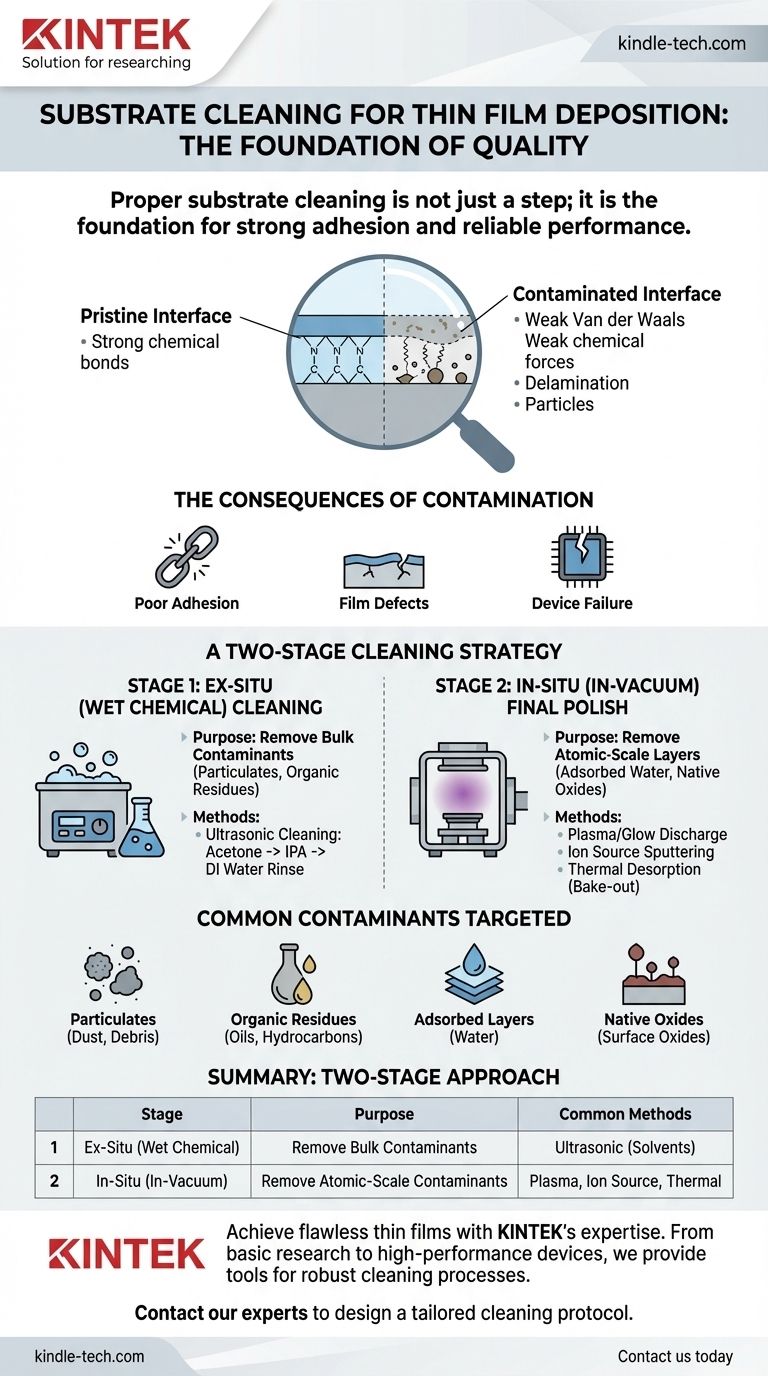

A limpeza adequada do substrato não é uma etapa preliminar; é a base para a deposição de filme fino de alta qualidade. O processo geralmente envolve uma abordagem de múltiplas etapas, começando com a limpeza química ex-situ usando solventes em um banho ultrassônico para remover contaminantes em massa. Isso é seguido por uma etapa crítica de limpeza in-situ dentro da câmara de vácuo usando métodos como tratamento com plasma ou fontes de íons para remover as camadas atômicas finais de contaminação pouco antes do início da deposição.

A limpeza do substrato é um processo sistemático projetado para eliminar contaminantes em todas as escalas, desde poeira e óleos visíveis até monocamadas invisíveis de água adsorvida e óxidos nativos. A falha em obter uma superfície verdadeiramente imaculada é a causa mais comum de má adesão do filme, propriedades inconsistentes e falha do dispositivo.

O Papel Crítico de uma Superfície Imaculada

Para criar um filme fino de alta integridade, os átomos depositados devem formar uma ligação forte e direta com os átomos do substrato. Qualquer camada de contaminante intermediária atua como um ponto fraco, comprometendo toda a estrutura.

Por Que a Limpeza Determina o Sucesso do Filme

Uma superfície contaminada impede fundamentalmente a adesão adequada do filme. Os átomos do processo de deposição caem sobre uma camada de óleo, água ou poeira em vez do próprio substrato, levando a forças de Van der Waals fracas em vez de fortes ligações químicas.

Essa má adesão é a principal causa de estresse do filme, descascamento e delaminação, o que resulta na falha completa do dispositivo ou revestimento.

O Impacto nas Propriedades do Filme

Contaminantes são essencialmente defeitos. Eles interrompem o crescimento uniforme do filme, criando inconsistências em sua estrutura e densidade.

Essas falhas estruturais degradam diretamente as propriedades funcionais do filme. Para revestimentos ópticos, isso pode significar transparência reduzida ou refletividade incorreta. Para filmes eletrônicos, pode levar a maior resistência elétrica, curtos-circuitos ou desempenho imprevisível.

Os Inimigos: Contaminantes Comuns

As estratégias de limpeza são projetadas para atingir quatro categorias principais de contaminantes:

- Particulados: Poeira, fibras e outros detritos soltos.

- Resíduos Orgânicos: Óleos de manuseio (impressões digitais), fluidos de usinagem e hidrocarbonetos atmosféricos.

- Camadas Adsorvidas: Principalmente moléculas de água da umidade ambiente que formam rapidamente uma fina camada em qualquer superfície exposta.

- Óxidos Nativos: Uma fina camada de óxido que se forma naturalmente em muitos materiais (como silício ou alumínio) quando expostos ao ar.

Uma Estratégia de Limpeza em Duas Etapas

Um protocolo de limpeza eficaz é um ataque duplo: uma limpeza grossa fora da câmara seguida por um polimento em nível atômico dentro da câmara.

Etapa 1: Limpeza Ex-Situ (Química Úmida)

Esta é a primeira linha de defesa, projetada para remover contaminação orgânica e particulada em massa. O método mais comum é a limpeza ultrassônica.

O substrato é submerso em uma sequência de solventes — tipicamente acetona, depois álcool isopropílico (IPA) e, finalmente, água desionizada (DI). As ondas sonoras de alta frequência criam bolhas de cavitação microscópicas que esfregam a superfície, limpando-a.

Etapa 2: Polimento Final In-Situ (No Vácuo)

Depois que o substrato é carregado na câmara de deposição e o vácuo é alcançado, uma limpeza final é realizada para remover as camadas microscópicas que permanecem.

O Tratamento com Plasma ou Descarga Luminosa é uma técnica comum. Um gás de baixa pressão (como Argônio ou Oxigênio) é energizado com um campo de RF, criando um plasma. Os íons energéticos bombardeiam suavemente a superfície, pulverizando os contaminantes finais.

A Limpeza com Fonte de Íons oferece uma abordagem mais controlada. Uma pistola de íons dedicada gera um feixe focado de íons que pode ser direcionado ao substrato para pulverizar fisicamente contaminantes e até mesmo óxidos nativos persistentes.

A Dessorção Térmica (Pré-aquecimento) envolve aquecer o substrato em vácuo. Isso "queima" as moléculas de água adsorvidas e outros contaminantes voláteis, que são então removidos pela bomba de vácuo. Isso é frequentemente usado em conjunto com outros métodos in-situ.

Compreendendo as Compensações

Nenhum método único é perfeito para todas as situações. Entender suas limitações é fundamental para projetar um processo robusto.

Limitações da Limpeza Química Úmida

Embora essencial para remover contaminação grosseira, a limpeza com solvente nunca é a etapa final. O processo em si pode deixar resíduos vestigiais, e o substrato é imediatamente recontaminado pelo vapor de água atmosférico no momento em que é removido da água DI.

Considerações sobre Plasma e Fonte de Íons

Esses métodos são extremamente eficazes, mas podem ser muito agressivos se não forem controlados. O bombardeio de íons de alta energia pode introduzir danos à estrutura cristalina do substrato ou implantar íons, alterando as propriedades da superfície. A escolha do gás também é crítica: o Argônio é inerte e usado para pulverização física, enquanto o Oxigênio é reativo e excelente para "queimar" (queimar quimicamente) resíduos orgânicos.

A Consequência de Limpeza Insuficiente

Ignorar ou executar mal o protocolo de limpeza leva diretamente à produção de baixo rendimento. Os filmes resultantes sofrerão de má adesão, delaminação e propriedades elétricas ou ópticas inconsistentes, aumentando em última análise os custos e reduzindo a confiabilidade.

Fazendo a Escolha Certa para Sua Aplicação

Sua estratégia de limpeza deve corresponder à sensibilidade do seu filme final.

- Se seu foco principal for pesquisa básica de materiais ou revestimentos não críticos: Uma limpeza minuciosa com solvente ultrassônico seguida de pré-aquecimento in-situ para remover a água pode ser suficiente.

- Se seu foco principal for dispositivos ópticos ou eletrônicos de alto desempenho: Um processo de múltiplas etapas é inegociável, exigindo limpeza ultrassônica seguida por um tratamento in-situ com plasma ou fonte de íons.

- Se seu foco principal for remover um óxido nativo persistente (por exemplo, em um wafer de silício): Uma fonte de íons de Argônio in-situ ou tratamento com plasma de RF é o método padrão para pulverizar o óxido imediatamente antes da deposição.

- Se seu foco principal for garantir a remoção de todos os resíduos orgânicos: Um plasma de Oxigênio é altamente eficaz para queimar quimicamente qualquer contaminação de hidrocarboneto restante.

Em última análise, tratar a superfície do substrato com a mesma precisão do processo de deposição é a chave para alcançar filmes finos confiáveis e de alto desempenho.

Tabela de Resumo:

| Estágio de Limpeza | Propósito | Métodos Comuns |

|---|---|---|

| Ex-Situ (Química Úmida) | Remover contaminantes em massa (óleos, particulados) | Limpeza ultrassônica com solventes (acetona, IPA, água DI) |

| In-Situ (No Vácuo) | Remover contaminantes em escala atômica (água, óxidos) | Tratamento com plasma, pulverização com fonte de íons, dessorção térmica |

Obtenha filmes finos impecáveis com a experiência da KINTEK em preparação de substratos.

O desempenho do seu filme fino começa com o substrato. A contaminação é a principal causa de falha do filme, levando a retrabalho caro e baixo rendimento. A KINTEK é especializada em equipamentos de laboratório e consumíveis para necessidades laboratoriais, fornecendo as ferramentas e o conhecimento para um processo de limpeza robusto e confiável, adaptado à sua aplicação — desde pesquisa básica até dispositivos eletrônicos de alto desempenho.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de substrato e deposição. Ajudaremos você a projetar um protocolo de limpeza que garanta forte adesão, propriedades de filme consistentes e máxima confiabilidade do dispositivo.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados