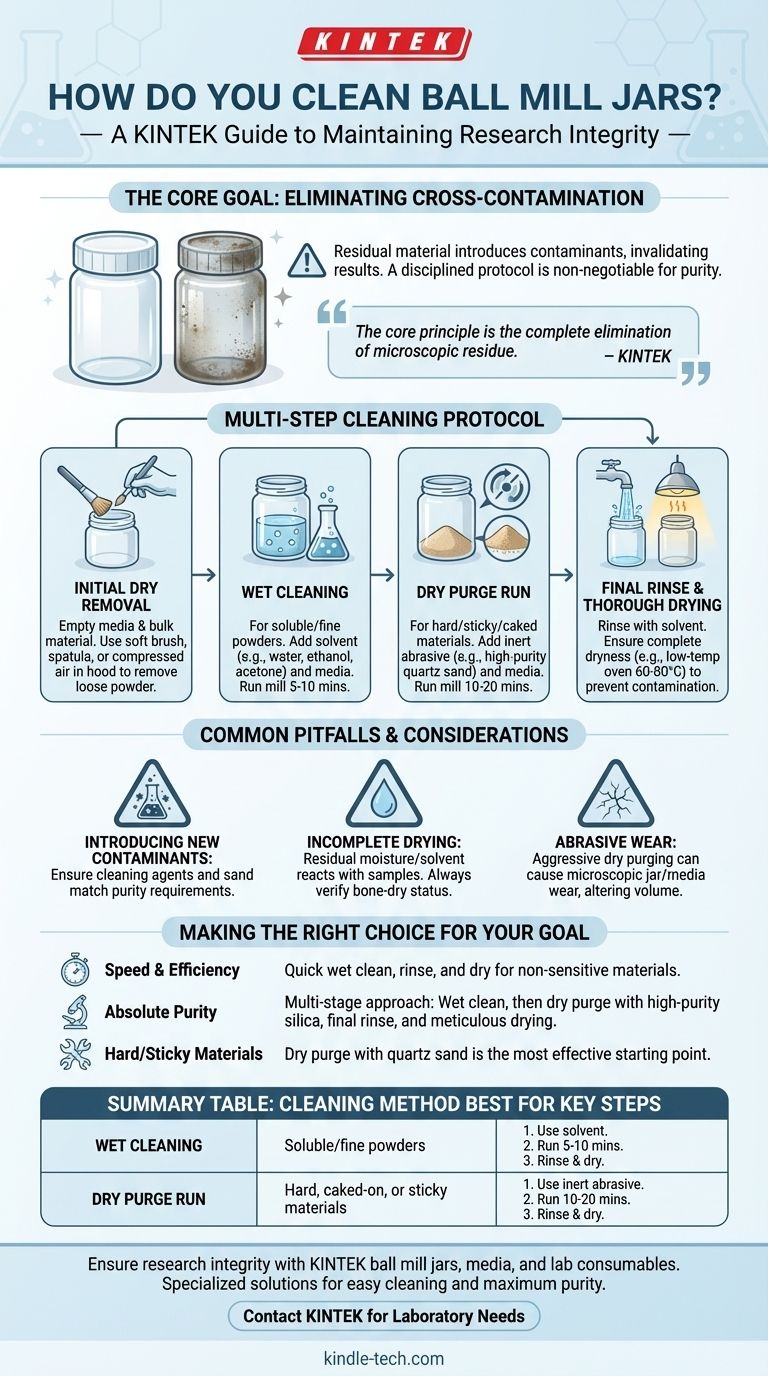

O método mais eficaz para limpar jarros de moinho de bolas envolve um processo de várias etapas: primeiro, uma remoção a seco do material a granel, seguida por uma limpeza úmida com um solvente adequado ou uma "purga" seca com um pó abrasivo e inerte como areia de quartzo. A escolha entre métodos úmidos e secos depende inteiramente do material que você acabou de moer e da pureza exigida para o seu próximo lote.

O princípio central da limpeza não é apenas a limpeza visual, mas a eliminação completa de resíduos microscópicos. Não fazer isso introduz contaminação cruzada, o que pode invalidar seus resultados de moagem subsequentes.

O Objetivo Principal: Eliminar a Contaminação Cruzada

Antes de detalhar o procedimento, é crucial entender por que este processo é tão importante. Na ciência dos materiais, química e geologia, o objetivo da moagem de bolas é frequentemente criar um pó altamente puro e homogêneo.

O Problema com Resíduos

Mesmo alguns miligramas de material restante de uma corrida anterior podem atuar como um contaminante significativo. Este resíduo pode alterar a composição química, as propriedades físicas e a reatividade de sua próxima amostra, tornando seus resultados não confiáveis.

Um Protocolo Disciplinado é Inegociável

Um protocolo de limpeza consistente e documentado é a base para resultados repetíveis e confiáveis. Ele garante que os únicos materiais em seu jarro são aqueles que você intencionalmente colocou lá.

Um Protocolo de Limpeza Passo a Passo

Siga esta estrutura geral, adaptando-a com base nos materiais específicos com os quais você está trabalhando.

Etapa 1: Remoção Seca Inicial

Primeiro, esvazie cuidadosamente o jarro da mídia de moagem (as bolas) e da maior parte do seu pó moído. Use uma escova macia, uma espátula de borracha ou ar comprimido (em uma capela de exaustão) para remover o máximo de pó solto possível do jarro, tampa e mídia.

Etapa 2: Limpeza Úmida com um Solvente

Este método é ideal para materiais solúveis ou que formam um pó fino e não aglomerado.

Coloque a mídia de moagem de volta no jarro. Adicione um solvente que dissolva eficazmente o material moído, mas que não reaja com o jarro ou a mídia. As escolhas comuns incluem água deionizada, etanol ou acetona. Ligue o moinho por 5-10 minutos para permitir que o solvente e a mídia esfreguem as superfícies internas.

Etapa 3: A "Purga" Seca

Este método é superior para materiais duros, incrustados ou pegajosos que os solventes têm dificuldade em remover.

Coloque a mídia de volta no jarro e adicione um material de limpeza inerte e abrasivo. Areia de quartzo ou sílica de alta pureza é o padrão da indústria. Ligue o moinho por 10-20 minutos. A areia atua como um agente de limpeza, moendo mecanicamente qualquer resíduo restante.

Etapa 4: Enxágue Final e Secagem Completa

Após a limpeza úmida ou seca, você deve remover o próprio agente de limpeza. Enxágue o jarro e a mídia completamente, geralmente com água deionizada seguida de etanol ou acetona para acelerar a secagem.

A secagem é uma etapa crítica, muitas vezes negligenciada. Coloque o jarro aberto e a mídia em um forno de baixa temperatura (geralmente 60-80°C) até secar completamente. Qualquer umidade ou solvente residual é um contaminante.

Armadilhas Comuns e Considerações

Um processo de limpeza perfeito exige a antecipação de problemas potenciais. Compreender essas compensações é fundamental para manter a integridade de suas amostras e de seu equipamento.

Armadilha 1: Introdução de Novos Contaminantes

Seu agente de limpeza pode se tornar uma fonte de contaminação. Se você usar areia de quartzo de grau industrial para uma purga seca, poderá introduzir metais-traço em sua amostra cerâmica de alta pureza. Sempre combine a pureza do seu agente de limpeza com os requisitos do seu trabalho.

Armadilha 2: Secagem Incompleta

A umidade ou solvente residual é uma causa comum de contaminação. Pode reagir com o próximo lote de material, especialmente se você estiver moendo metais ou produtos químicos sensíveis à umidade. Sempre verifique se cada componente está completamente seco.

Armadilha 3: Desgaste Abrasivo

A purga seca agressiva, embora eficaz, causará desgaste microscópico no interior do seu jarro e na mídia de moagem ao longo do tempo. Isso é especialmente verdadeiro para jarros de polímero (por exemplo, nylon) ou cerâmica mais macia (por exemplo, alumina). Esse desgaste pode alterar ligeiramente o volume do jarro e, em casos extremos, introduzir material do jarro em sua amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de limpeza deve ser ditada por sua aplicação específica e resultado desejado.

- Se o seu foco principal é velocidade e eficiência para materiais não sensíveis: Uma limpeza úmida rápida com um solvente adequado, seguida de um enxágue e secagem completos, geralmente é suficiente.

- Se o seu foco principal é a pureza absoluta para pesquisas sensíveis (por exemplo, análise de elementos-traço): Uma abordagem multiestágio é a melhor. Use uma limpeza úmida, seguida de uma purga seca com sílica de alta pureza, e então um enxágue final e secagem meticulosa.

- Se você estiver trabalhando com materiais duros, pegajosos ou incrustados: Uma purga seca com areia de quartzo é quase sempre o ponto de partida mais eficaz para remover mecanicamente o resíduo.

Em última análise, um protocolo de limpeza rigoroso é parte integrante do processo de moagem, garantindo a integridade e a confiabilidade de seus resultados.

Tabela Resumo:

| Método de Limpeza | Melhor Para | Etapas Chave |

|---|---|---|

| Limpeza Úmida | Pós solúveis ou finos | 1. Use solvente (por exemplo, etanol, acetona). 2. Ligue o moinho por 5-10 min. 3. Enxágue e seque completamente. |

| Purga Seca | Materiais duros, incrustados ou pegajosos | 1. Use abrasivo inerte (por exemplo, areia de quartzo). 2. Ligue o moinho por 10-20 min. 3. Enxágue e seque completamente. |

Garanta a integridade da sua pesquisa com o equipamento e os protocolos certos. A KINTEK é especializada em jarros de moinho de bolas de alta qualidade, mídia de moagem e consumíveis de laboratório projetados para fácil limpeza e máxima pureza. Nossos especialistas podem ajudá-lo a selecionar os melhores materiais para sua aplicação específica para prevenir a contaminação cruzada e alcançar resultados confiáveis. Entre em contato com nossa equipe hoje para discutir suas necessidades de laboratório e otimizar seu processo de moagem!

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moinho de Laboratório com Jarro e Bolas de Moagem de Ágata

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

As pessoas também perguntam

- Qual é o propósito da moagem por bolas? Uma Ferramenta Versátil para Síntese e Modificação de Materiais

- O que afeta a eficiência do moinho de bolas? Otimize a Velocidade de Moagem, os Meios e o Material para Desempenho Máximo

- Quais são as desvantagens de um moinho de bolas? Alto Consumo de Energia, Ruído e Riscos de Contaminação

- Qual é a diferença entre um moinho SAG e um moinho de bolas? Um guia sobre moagem primária versus secundária

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza