Dobrar um tubo de quartzo é um processo especializado que requer aquecê-lo até seu ponto de amolecimento usando equipamentos de alta temperatura. Ao contrário do vidro comum, o quartzo (sílica fundida) possui uma temperatura de trabalho extremamente alta, em torno de 1600°C (2912°F), o que está muito além do alcance de maçaricos padrão de propano ou gás MAPP. O procedimento exige controle preciso de temperatura, rotação uniforme e um processo de resfriamento lento para evitar fraturas por tensão.

O principal desafio de dobrar quartzo não é a ação de dobrar em si, mas a extrema dificuldade de alcançar e gerenciar as temperaturas necessárias com segurança. Para qualquer aplicação que exija precisão ou confiabilidade, este trabalho é melhor terceirizado para um soprador de vidro científico profissional.

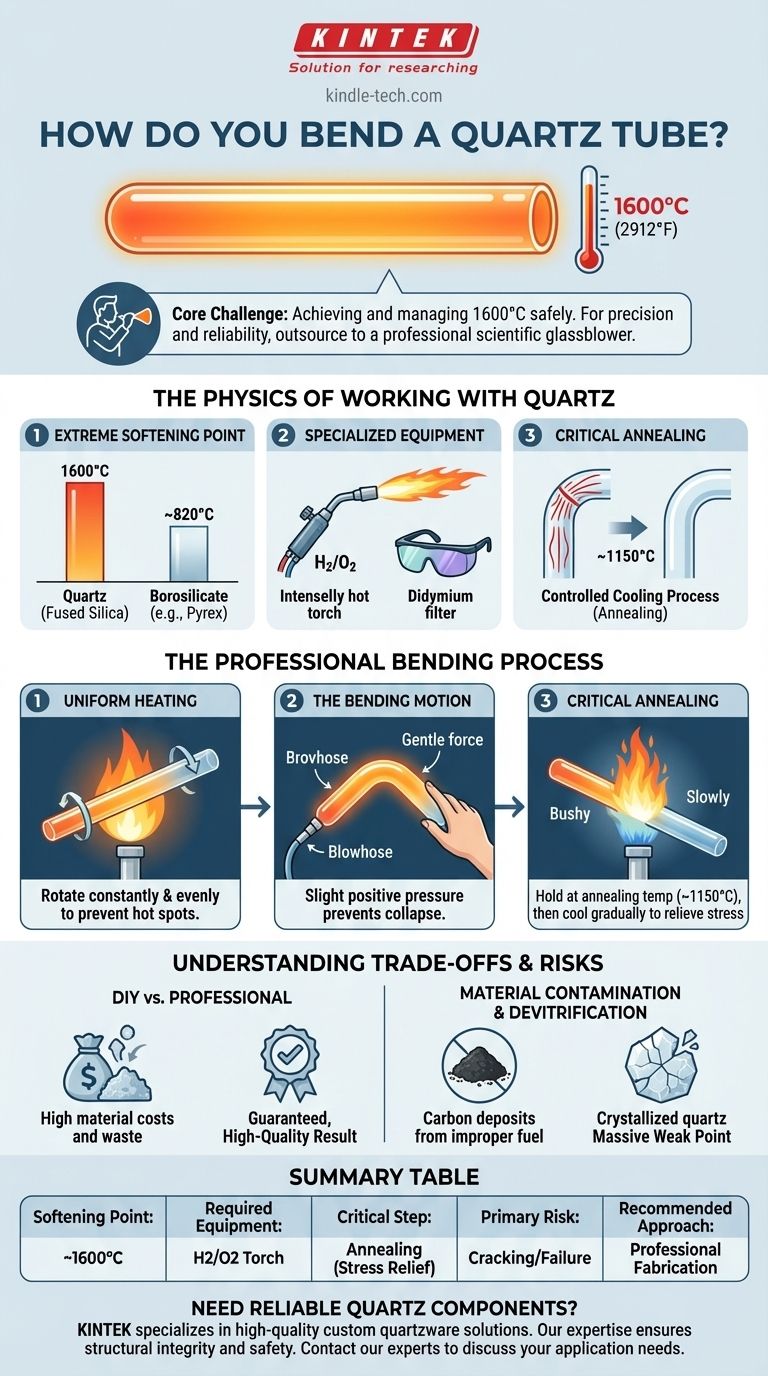

A Física de Trabalhar com Quartzo

Para entender por que dobrar quartzo é tão difícil, você deve primeiro entender suas propriedades materiais únicas, que diferem significativamente do vidro borossilicato comum (como o Pyrex).

O Ponto de Amolecimento Extremo

O quartzo não é tecnicamente um "vidro", mas uma sílica amorfa de alta pureza. Seu ponto de amolecimento — a temperatura na qual se torna maleável — é de aproximadamente 1600°C.

Isso é quase o dobro do ponto de amolecimento do vidro borossilicato (~820°C). A faixa de 1100°C-1200°C mencionada para uso em fornos é sua temperatura máxima de serviço, onde ele permanece rígido. A deformação a 1200°C é um sinal de falha estrutural, não um estado trabalhável.

A Necessidade de Equipamentos Especializados

Alcançar e sustentar 1600°C requer um maçarico especializado. O padrão da indústria é um maçarico de hidrogênio-oxigênio (H2/O2), também conhecido como maçarico hidro-oxi.

Esses maçaricos produzem uma chama limpa e intensamente quente, necessária para trabalhar o quartzo. Você também precisará de óculos de segurança especializados com um filtro de didímio (geralmente Tonalidade 5 ou superior) para proteger seus olhos da intensa chama de sódio e da radiação infravermelha.

A Importância do Recozimento

Embora o quartzo tenha excelente resistência ao choque térmico, qualquer aquecimento e dobra localizados introduzem uma tensão interna significativa na estrutura do material.

Se essa tensão não for aliviada, o tubo será extremamente frágil e provavelmente rachará mais tarde, seja espontaneamente ou durante mudanças de temperatura. Esse alívio de tensão é alcançado através de um processo de resfriamento controlado chamado recozimento.

O Processo Profissional de Dobra

Um soprador de vidro científico segue um fluxo de trabalho preciso para garantir uma dobra forte e dimensionalmente estável.

Passo 1: Aquecimento Uniforme

O soprador de vidro usa o maçarico para aquecer uma faixa ampla e uniforme ao redor da área a ser dobrada. O tubo deve ser girado constante e uniformemente para evitar pontos quentes.

O aquecimento irregular é a causa mais comum de falha, pois um lado amolecerá enquanto o outro permanece rígido, fazendo com que o tubo colapse ou borbulhe.

Passo 2: O Movimento de Dobra

Assim que a seção aquecida brilha em um laranja-branco brilhante e começa a ceder sob seu próprio peso, uma força suave e constante é aplicada para criar a dobra.

O tubo é mantido sob uma leve pressão positiva soprando através de um pivô em uma das extremidades. Isso evita que as paredes amolecidas do tubo colapsem para dentro durante a dobra.

Passo 3: Recozimento Crítico

Imediatamente após a dobra ser formada, o soprador de vidro reduz a chama e "banha" toda a área dobrada em uma chama grande e espessa.

Isso mantém a peça em sua temperatura de recozimento (cerca de 1150°C) para permitir que as tensões internas relaxem. A chama é então lentamente retirada, permitindo que a área esfrie gradualmente e uniformemente. Pular esta etapa garante falha futura.

Compreendendo as Trocas e os Riscos

Tentar dobrar quartzo sem o treinamento e equipamento adequados é repleto de desafios.

Faça Você Mesmo vs. Fabricação Profissional

A principal troca é custo versus confiabilidade. Embora tentar fazer você mesmo possa parecer mais barato, o alto custo de tubos de quartzo, maçaricos especializados e equipamentos de segurança se acumula.

Considerando a alta probabilidade de tentativas falhas e desperdício de material, terceirizar para um soprador de vidro profissional é frequentemente mais econômico para um resultado garantido e de alta qualidade.

Contaminação do Material e Desvitrificação

Usar um combustível inadequado, como propano, pode depositar carbono no quartzo, enfraquecendo-o. Além disso, manter o quartzo em altas temperaturas por muito tempo pode fazer com que ele desvitrifique, ou cristalize.

Esta área cristalizada (cristobalita) tem um coeficiente de expansão térmica diferente e criará um ponto fraco massivo que rachará ao resfriar.

O Alto Custo da Falha

Uma dobra mal executada é mais do que apenas uma falha estética; é um defeito estrutural. Para qualquer processo científico ou industrial, especialmente aqueles que envolvem vácuo ou pressão, usar um componente de quartzo comprometido é um risco significativo de segurança.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem deve ser ditada inteiramente pela aplicação final do componente.

- Se o seu foco principal é um protótipo não crítico ou aprender a habilidade: Você pode tentar isso com o maçarico de hidrogênio correto e equipamento de segurança, mas deve planejar uma curva de aprendizado acentuada e um desperdício significativo de material.

- Se o seu foco principal é uma peça confiável e dimensionalmente precisa para pesquisa ou produção: Terceirize o trabalho para um soprador de vidro científico profissional. Esta é a única maneira de garantir um componente seguro, sem estresse e funcional.

- Se o seu foco principal é simplesmente rotear um processo de alta temperatura: Avalie se um tubo de quartzo dobrado pré-fabricado ou uma montagem personalizada usando tubos retos e conectores pode atender às suas necessidades sem exigir dobra personalizada.

Em última análise, compreender as demandas extremas de trabalhar com quartzo é o primeiro passo para alcançar um resultado bem-sucedido e seguro.

Tabela Resumo:

| Consideração Chave | Detalhe |

|---|---|

| Ponto de Amolecimento | ~1600°C (2912°F) |

| Equipamento Necessário | Maçarico de Hidrogênio-Oxigênio (H2/O2) |

| Etapa Crítica | Recozimento para aliviar a tensão interna |

| Risco Primário | Rachaduras por tensão ou resfriamento inadequado |

| Abordagem Recomendada | Fabricação profissional para resultados confiáveis |

Precisa de um componente de quartzo confiável e fabricado profissionalmente para o seu laboratório? Dobrar quartzo requer extrema precisão e equipamento especializado para garantir a integridade estrutural e a segurança. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, incluindo soluções personalizadas de quartzo. Nossa experiência garante que seus componentes sejam fabricados corretamente, economizando tempo, custo e o risco de falha do material. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação e obter uma solução durável e sem estresse, adaptada para sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química