Em essência, os filmes finos são criados depositando material em uma superfície, conhecida como substrato, de maneira altamente controlada. Esses processos de deposição são sofisticados o suficiente para construir filmes camada por camada, às vezes até um átomo por vez. Os métodos se enquadram em duas categorias principais: técnicas físicas que transferem um material sólido através de um vácuo, e técnicas químicas que usam reações para formar o filme no substrato.

A escolha fundamental na fabricação de filmes finos é entre Deposição Física de Vapor (PVD) e Deposição Química. A PVD move fisicamente o material de uma fonte para um substrato, enquanto a Deposição Química usa uma reação química na superfície do substrato para fazer crescer o filme. Seu objetivo final — seja precisão, custo ou propriedades específicas do material — ditará qual método é apropriado.

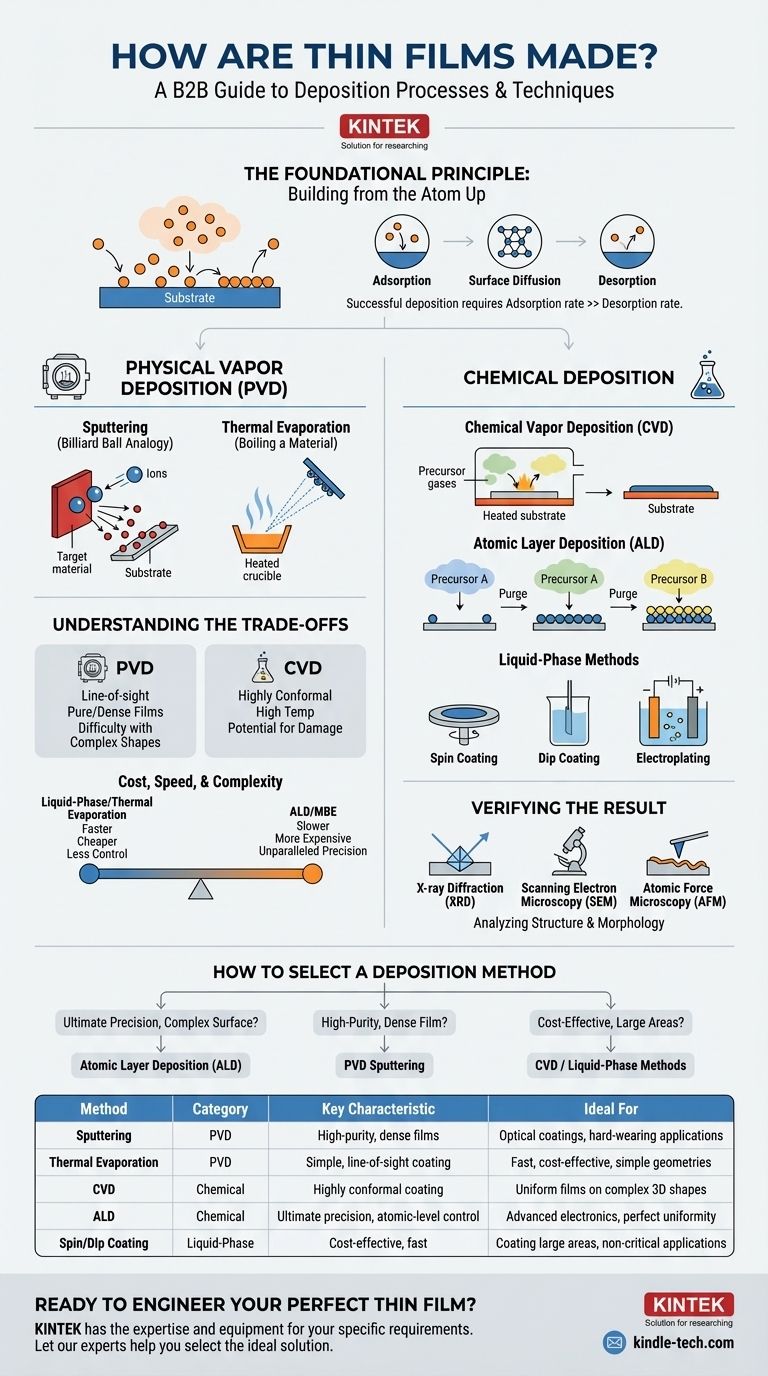

O Princípio Fundamental: Construindo do Átomo para Cima

Antes de examinar técnicas específicas, é fundamental entender o processo universal que governa como qualquer filme fino se forma. Este processo é um delicado equilíbrio de três eventos em escala atômica.

Adsorção

Este é o passo inicial onde átomos ou moléculas de um gás ou líquido aderem à superfície do substrato. Para que um filme se forme, as partículas devem pousar e permanecer na superfície com sucesso.

Difusão Superficial

Uma vez adsorvidos na superfície, os átomos não são necessariamente estáticos. Eles podem se mover, ou "difundir", pela superfície até encontrarem uma posição estável e de baixa energia, frequentemente ligando-se a outros átomos para começar a formar a estrutura cristalina do filme.

Dessorção

A dessorção é o oposto da adsorção; é o processo pelo qual um átomo previamente adsorvido deixa a superfície. Um processo de deposição bem-sucedido requer que a taxa de adsorção seja significativamente maior do que a taxa de dessorção.

Categoria 1: Deposição Física de Vapor (PVD)

A Deposição Física de Vapor engloba uma família de técnicas que ocorrem a vácuo. O princípio central envolve pegar um material de fonte sólida, transformá-lo em vapor e fazê-lo condensar no substrato para formar o filme.

Pulverização Catódica (Sputtering): Uma Analogia de Bola de Bilhar

A pulverização catódica é um método PVD amplamente utilizado. Neste processo, íons de alta energia (tipicamente de um gás inerte como o argônio) são disparados contra um material de fonte, chamado de alvo. Esses íons agem como bolas de bilhar em escala atômica, arrancando átomos do alvo, que então viajam através do vácuo e revestem o substrato.

Evaporação Térmica: Fervendo um Material

Esta é uma das técnicas PVD mais simples. O material de fonte é aquecido em alto vácuo até que evapore ou sublime. Este vapor então viaja em linha reta até condensar no substrato mais frio, formando o filme.

Categoria 2: Deposição Química

Ao contrário da PVD, os métodos de deposição química não transferem fisicamente o material final do filme. Em vez disso, eles introduzem produtos químicos precursores que reagem na ou perto da superfície do substrato para formar o material desejado.

Deposição Química de Vapor (CVD)

Na CVD, o substrato é colocado em uma câmara de reação e exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície quente do substrato, deixando para trás um filme sólido. Este método é excelente para revestir formas complexas com conformidade.

Deposição de Camada Atômica (ALD)

A ALD é uma variação da CVD que oferece o controle máximo sobre a espessura e uniformidade do filme. Funciona expondo o substrato a diferentes gases precursores em etapas sequenciais e auto-limitantes. Este processo constrói o filme uma camada atômica perfeita por vez, tornando-o ideal para eletrônicos avançados.

Métodos em Fase Líquida: Revestimento e Galvanoplastia

Esta ampla subcategoria inclui técnicas como spin coating (revestimento por rotação), dip coating (revestimento por imersão) e electroplating (galvanoplastia). Esses métodos usam um líquido contendo o material desejado ou seus precursores químicos, que é aplicado ao substrato e depois solidificado por secagem, cura ou uma reação eletroquímica.

Compreendendo as Compensações

Nenhum método de deposição é universalmente superior. A escolha é uma decisão técnica e econômica baseada em uma série de compensações.

PVD: Limitação da Linha de Visada

Os métodos PVD são tipicamente de "linha de visada", o que significa que o material de fonte só pode revestir superfícies que ele pode "ver" diretamente. Isso pode dificultar o revestimento uniforme de objetos tridimensionais complexos. No entanto, a PVD frequentemente produz filmes muito puros e densos.

CVD: Conformidade vs. Temperatura

A CVD se destaca na criação de filmes altamente conformes que revestem uniformemente geometrias intrincadas. A principal desvantagem é que muitos processos CVD exigem temperaturas de substrato muito altas, o que pode danificar componentes sensíveis como polímeros ou circuitos eletrônicos previamente fabricados.

Custo, Velocidade e Complexidade

Geralmente, os métodos em fase líquida e a evaporação térmica são mais rápidos e menos caros, mas oferecem menos controle. Técnicas avançadas como Epitaxia por Feixe Molecular (MBE) ou Deposição de Camada Atômica (ALD) fornecem precisão incomparável, mas são lentas, complexas e acarretam um custo significativamente maior.

Verificando o Resultado: Caracterizando o Filme

Criar um filme é apenas metade da batalha. Os técnicos devem verificar suas propriedades para garantir que atenda às especificações.

Medindo Estrutura e Morfologia

Técnicas como Difração de Raios X (XRD) são usadas para analisar a estrutura cristalina do filme. Para investigar a morfologia da superfície — sua suavidade, tamanho de grão e características físicas — os engenheiros usam ferramentas de microscopia poderosas como Microscopia Eletrônica de Varredura (SEM) e Microscopia de Força Atômica (AFM).

Como Selecionar um Método de Deposição

Sua escolha de método deve ser guiada diretamente pelo requisito mais crítico do seu projeto.

- Se o seu foco principal é a máxima precisão e uniformidade perfeita em uma superfície complexa: A Deposição de Camada Atômica (ALD) é a escolha superior.

- Se o seu foco principal é um filme denso e de alta pureza para aplicações ópticas ou de alta resistência: Métodos de Deposição Física de Vapor (PVD) como a pulverização catódica são frequentemente o padrão da indústria.

- Se o seu foco principal é o revestimento econômico de grandes áreas ou peças não planas: A Deposição Química de Vapor (CVD) ou métodos em fase líquida oferecem um equilíbrio atraente entre desempenho e eficiência.

Compreender esses processos fundamentais de deposição permite que você projete materiais com propriedades precisamente adaptadas para qualquer aplicação.

Tabela Resumo:

| Método de Deposição | Categoria Primária | Característica Chave | Ideal Para |

|---|---|---|---|

| Pulverização Catódica (Sputtering) | Deposição Física de Vapor (PVD) | Filmes densos e de alta pureza | Revestimentos ópticos, aplicações de alta resistência |

| Evaporação Térmica | Deposição Física de Vapor (PVD) | Revestimento simples, de linha de visada | Deposição rápida e econômica em geometrias simples |

| Deposição Química de Vapor (CVD) | Deposição Química | Revestimento altamente conforme | Filmes uniformes em formas 3D complexas |

| Deposição de Camada Atômica (ALD) | Deposição Química | Precisão máxima, controle em nível atômico | Eletrônicos avançados, uniformidade perfeita |

| Spin/Dip Coating | Métodos em Fase Líquida | Econômico, rápido | Revestimento de grandes áreas, aplicações não críticas |

Pronto para Projetar Seu Filme Fino Perfeito?

Escolher o método de deposição certo é crucial para sua pesquisa e desenvolvimento. Se você precisa da precisão da ALD, da durabilidade da pulverização PVD, ou da cobertura conforme da CVD, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade para todas as suas necessidades de fabricação de filmes finos. Deixe nossos especialistas ajudá-lo a selecionar a solução ideal para alcançar propriedades de material precisamente adaptadas e acelerar o sucesso do seu projeto.

Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a importância de um controlador de fluxo de gás em um sistema CVD? Dominando a precisão no controle de camadas de grafeno

- O que ocorre durante o processo de deposição química em fase vapor (CVD) para o crescimento de grafeno? Um guia para síntese de alta qualidade

- Qual é o processo de deposição na fabricação? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o uso de filmes finos em óptica? Dominando o Controle da Luz para Lentes, Espelhos e Filtros

- O que é uma máquina de revestimento a vácuo? Um Guia para Deposição de Filmes Finos de Alto Desempenho

- Quais são as vantagens da deposição química? Obtenha Revestimentos Superiores e Conformais para Peças Complexas

- Qual é a fórmula para a taxa de deposição de filmes finos? Domine as Variáveis Chave para o Seu Processo

- Como crescem os diamantes CVD? Um Guia Passo a Passo para a Criação de Diamantes Cultivados em Laboratório