Sim, o objetivo principal da sinterização é reduzir a porosidade e aumentar a densidade de um material. Este processo funciona aquecendo um pó compactado a uma alta temperatura, abaixo do seu ponto de fusão, o que faz com que as partículas individuais se liguem e encolham os espaços vazios, ou poros, entre elas.

A sinterização transforma fundamentalmente uma coleção solta de partículas em uma massa sólida e coerente. Ela aproveita a energia térmica para impulsionar a difusão atômica, que fecha sistematicamente os vazios entre as partículas, levando à densificação.

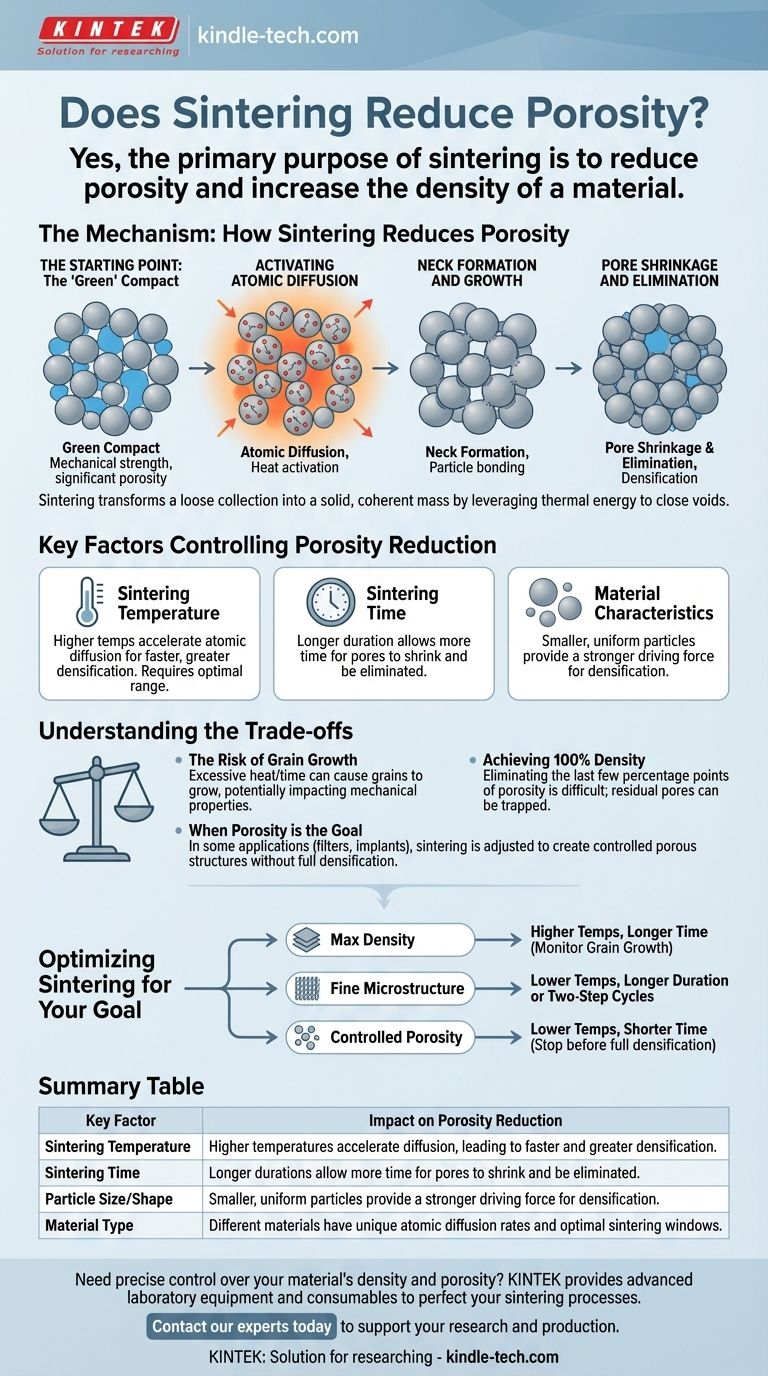

O Mecanismo: Como a Sinterização Reduz a Porosidade

Compreender a sinterização é visualizar um processo de ligação de partículas e encolhimento de vazios. Ocorre em estágios distintos, mas sobrepostos, todos impulsionados pelo calor.

O Ponto de Partida: O Compacto "Verde"

Antes da sinterização, as partículas são tipicamente prensadas em uma forma desejada. Este objeto, conhecido como compacto "verde", possui resistência mecânica, mas contém uma quantidade significativa de espaço vazio (porosidade) entre as partículas.

Ativando a Difusão Atômica

Quando o compacto verde é aquecido, os átomos dentro das partículas ganham energia térmica e se tornam móveis. Esta difusão atômica é o motor da sinterização, permitindo que o material se mova e remodele a estrutura.

Formação e Crescimento de Pescoços

Os átomos migram para os pontos de contato entre partículas adjacentes. Este movimento de material constrói pequenos "pescoços" ou pontes entre elas. À medida que a sinterização progride, esses pescoços crescem, puxando os centros das partículas para mais perto.

Encolhimento e Eliminação de Poros

O resultado direto da aproximação das partículas é que os vazios entre elas encolhem. As redes de poros inicialmente interconectadas se fragmentam em poros menores e isolados. Com tempo e temperatura suficientes, esses poros podem ser eliminados completamente à medida que migram para a superfície do material, levando a uma peça quase totalmente densa.

Fatores Chave que Controlam a Redução da Porosidade

A eficácia da sinterização não é automática; é um processo cuidadosamente controlado. Como a referência indica, parâmetros chave como temperatura e tempo ditam o resultado final.

Temperatura de Sinterização

A temperatura é o fator mais crítico. Temperaturas mais altas fornecem mais energia para a difusão atômica, acelerando o crescimento dos pescoços e a densificação. No entanto, existe uma faixa ótima para cada material.

Tempo de Sinterização

A duração do processo de sinterização também desempenha um papel crucial. Um tempo de permanência mais longo na temperatura máxima permite mais tempo para que a difusão ocorra, levando a uma maior redução da porosidade.

Características do Material

O tamanho inicial das partículas, a forma e a distribuição impactam significativamente o processo. Partículas menores e mais uniformes possuem maior energia superficial, o que proporciona uma força motriz mais forte para a densificação.

Compreendendo as Compensações

Embora a sinterização seja altamente eficaz, ela envolve o equilíbrio de fenômenos concorrentes para alcançar as propriedades desejadas do material.

O Risco de Crescimento de Grãos

A mesma energia térmica que impulsiona a densificação também faz com que os grãos dentro do material cresçam. O crescimento excessivo de grãos pode, por vezes, ser prejudicial às propriedades mecânicas, como resistência e tenacidade. O objetivo é frequentemente maximizar a densidade enquanto minimiza o crescimento de grãos.

Alcançando 100% de Densidade

Eliminar os últimos pontos percentuais de porosidade é notoriamente difícil. Esses poros residuais podem ficar presos dentro dos grãos, tornando-os difíceis de remover apenas pela sinterização convencional. Técnicas avançadas são por vezes necessárias para a densificação completa.

Quando a Porosidade é o Objetivo

Em algumas aplicações avançadas, como para filtros, implantes ósseos ou rolamentos autolubrificantes, o objetivo não é eliminar a porosidade, mas criar uma estrutura porosa específica e controlada. Nesses casos, os parâmetros de sinterização são ajustados para criar ligações sem densificação completa.

Otimizando a Sinterização para o Seu Objetivo

Controlar o resultado da sinterização requer alinhar os parâmetros do processo com o seu objetivo de engenharia específico.

- Se o seu foco principal é a densidade máxima: Você precisará usar temperaturas mais altas e tempos mais longos, monitorando cuidadosamente o crescimento excessivo de grãos.

- Se o seu foco principal é preservar uma microestrutura fina: Considere usar temperaturas mais baixas por uma duração mais longa ou empregar ciclos avançados de sinterização em duas etapas.

- Se o seu foco principal é criar uma estrutura porosa controlada: Você operará em temperaturas mais baixas e tempos mais curtos, interrompendo o processo antes que a densificação completa seja alcançada.

Dominar esses princípios permite que você projete com precisão a estrutura interna de um material para atender aos seus requisitos de desempenho final.

Tabela Resumo:

| Fator Chave | Impacto na Redução da Porosidade |

|---|---|

| Temperatura de Sinterização | Temperaturas mais altas aceleram a difusão atômica, levando a uma densificação mais rápida e maior. |

| Tempo de Sinterização | Durações mais longas permitem mais tempo para que os poros encolham e sejam eliminados. |

| Tamanho/Forma da Partícula | Partículas menores e uniformes proporcionam uma força motriz mais forte para a densificação. |

| Tipo de Material | Diferentes materiais possuem taxas de difusão atômica únicas e janelas de sinterização ótimas. |

Precisa de controle preciso sobre a densidade e porosidade do seu material?

Os princípios da sinterização são críticos para o desenvolvimento de materiais de alto desempenho. Na KINTEK, somos especializados em fornecer o equipamento de laboratório avançado e os consumíveis necessários para aperfeiçoar seus processos de sinterização. Seja qual for o seu objetivo – densidade máxima, uma estrutura porosa controlada ou uma microestrutura fina – nossas soluções são projetadas para atender às suas necessidades específicas de laboratório.

Deixe-nos ajudá-lo a alcançar seus objetivos de engenharia de materiais. Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar sua pesquisa e produção com equipamentos de laboratório confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas