Em resumo, o PECVD opera sob condições de vácuo, tipicamente na faixa de baixa pressão, e não à pressão atmosférica. O uso de vácuo é uma característica definidora do processo, permitindo a criação de um plasma e garantindo a deposição de filmes finos de alta qualidade em temperaturas mais baixas do que outros métodos.

A decisão de usar um vácuo de baixa pressão no PECVD não é apenas por questões de limpeza; é um requisito fundamental para gerar um plasma estável. Este plasma fornece a energia de reação, permitindo o crescimento de filmes de alta qualidade em substratos que não suportam calor elevado.

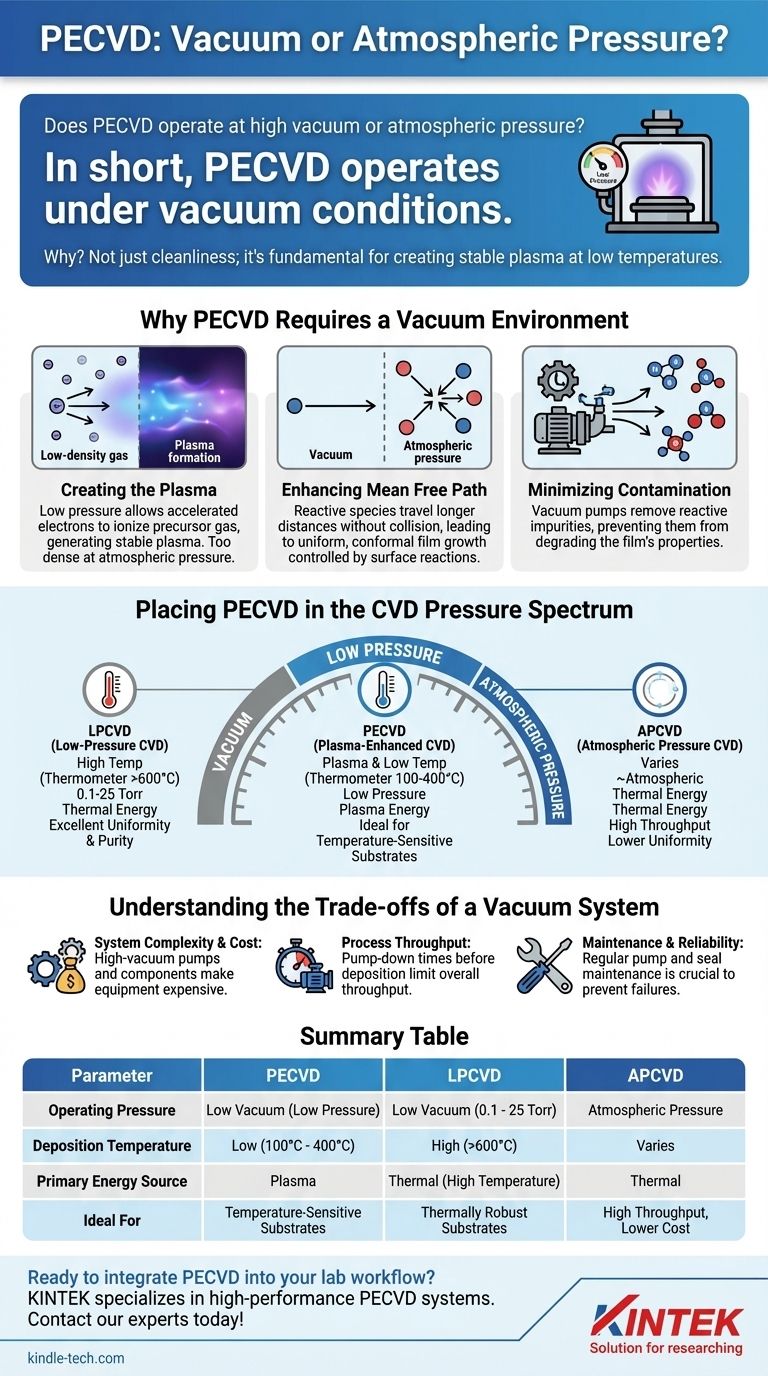

Por Que o PECVD Requer um Ambiente de Vácuo

O sistema de vácuo é o coração de um equipamento PECVD. Sua finalidade vai muito além de simplesmente remover o ar; ele cria as condições físicas precisas necessárias para o funcionamento do processo.

Criação do Plasma

Um plasma estável e uniforme só pode ser gerado sob baixa pressão. O vácuo reduz a densidade das moléculas de gás na câmara.

Isso permite que os elétrons, acelerados pelo campo elétrico, ganhem energia suficiente para ionizar as moléculas do gás precursor ao colidir. À pressão atmosférica, o gás é muito denso, e essas colisões ocorreriam com muita frequência, impedindo a formação do plasma.

Aumento do Caminho Livre Médio

Caminho livre médio é a distância média que uma partícula percorre antes de colidir com outra partícula. Em um ambiente de baixa pressão, essa distância é significativamente maior.

Isso permite que as espécies químicas reativas criadas no plasma viajem até a superfície do substrato com menos colisões em fase gasosa. O resultado é um filme mais uniforme e conforme, pois a deposição é controlada por reações de superfície, e não por encontros aleatórios no gás.

Minimização da Contaminação

Conforme as referências observam, os sistemas de vácuo utilizam bombas mecânicas e moleculares para remover gases atmosféricos como nitrogênio, oxigênio e vapor d'água.

Essas espécies ambientais são altamente reativas e, de outra forma, seriam incorporadas ao filme em crescimento como impurezas. Tal contaminação pode degradar severamente as propriedades elétricas, ópticas e mecânicas do filme.

Posicionando o PECVD no Espectro de Pressão do CVD

A Deposição Química de Vapor (CVD) é uma família de processos, cada um otimizado para diferentes aplicações pelo controle de pressão e temperatura. Entender onde o PECVD se encaixa fornece um contexto crucial.

CVD à Pressão Atmosférica (APCVD)

Como o nome sugere, o APCVD opera na pressão atmosférica padrão ou próxima a ela. Isso torna o equipamento mais simples e permite alta vazão (throughput). No entanto, a alta pressão frequentemente leva a reações em fase gasosa, o que pode criar partículas e resultar em filmes de menor qualidade e menos uniformes.

CVD de Baixa Pressão (LPCVD)

O LPCVD opera sob vácuo, tipicamente entre 0,1 e 25 Torr. Essa baixa pressão melhora a uniformidade e a pureza do filme em comparação com o APCVD. No entanto, o LPCVD depende exclusivamente de altas temperaturas (frequentemente >600°C) para fornecer a energia necessária para decompor os gases precursores e impulsionar a reação de superfície.

CVD Assistido por Plasma (PECVD)

O PECVD opera em uma faixa de baixa pressão semelhante à do LPCVD. A diferença crucial é o uso de plasma. A energia do plasma, em vez da energia térmica, impulsiona a reação.

Isso permite temperaturas de deposição significativamente mais baixas (tipicamente 100-400°C), tornando o PECVD ideal para depositar filmes em substratos que não toleram o calor elevado do LPCVD, como plásticos ou wafers de silício totalmente processados com camadas metálicas.

Entendendo as Compensações de um Sistema de Vácuo

Embora essencial, o uso de vácuo introduz desafios específicos de engenharia e processo.

Complexidade e Custo do Sistema

A integração de sistemas de alto vácuo, incluindo bombas secas e bombas moleculares caras, juntamente com manômetros e válvulas associadas, torna o equipamento PECVD significativamente mais complexo e caro do que os sistemas atmosféricos.

Vazão do Processo (Throughput)

Antes de cada deposição, a câmara deve ser despressurizada até a pressão alvo, uma etapa que leva tempo. Esse ciclo de bombeamento, juntamente com a limpeza da câmara, pode limitar a vazão geral dos wafers em comparação com processos atmosféricos contínuos ou de ciclo mais rápido.

Manutenção e Confiabilidade

Componentes de vácuo, particularmente bombas e vedações, requerem manutenção regular. Eles representam um ponto comum de falha em equipamentos de semicondutores, exigindo um cronograma rigoroso de manutenção preventiva para garantir uma operação confiável.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre as técnicas de deposição é sempre uma função do seu objetivo final. A pressão de operação é uma consequência direta do equilíbrio que você precisa estabelecer entre qualidade do filme, restrições de temperatura e custo.

- Se o seu foco principal é alta vazão e baixo custo: O APCVD pode ser adequado para aplicações onde a pureza e a uniformidade do filme não são a prioridade mais alta.

- Se o seu foco principal é a maior pureza e uniformidade do filme em um substrato termicamente robusto: O LPCVD é a escolha clássica, pois seu processo de alta temperatura oferece excelentes propriedades do material.

- Se o seu foco principal é depositar filmes de qualidade em substratos sensíveis à temperatura: O PECVD é a solução definitiva, pois o uso de plasma dentro de um vácuo possibilita o processamento a baixa temperatura sem sacrificar a qualidade do filme.

Em última análise, entender o papel da pressão é fundamental para selecionar a tecnologia de deposição que se alinha com seus requisitos específicos de material e dispositivo.

Tabela Resumo:

| Parâmetro | PECVD | LPCVD | APCVD |

|---|---|---|---|

| Pressão de Operação | Vácuo Baixo (Baixa Pressão) | Vácuo Baixo (0,1 - 25 Torr) | Pressão Atmosférica |

| Temperatura de Deposição | Baixa (100°C - 400°C) | Alta (>600°C) | Variável |

| Fonte de Energia Principal | Plasma | Térmica (Alta Temperatura) | Térmica |

| Ideal Para | Substratos Sensíveis à Temperatura | Substratos Termicamente Robustos | Alta Vazão, Custo Mais Baixo |

Pronto para integrar o PECVD no fluxo de trabalho do seu laboratório?

A KINTEK é especializada em fornecer sistemas PECVD de alto desempenho e equipamentos de laboratório adaptados às suas necessidades específicas de pesquisa e produção. Nossa experiência garante que você alcance qualidade superior de filme fino em substratos sensíveis à temperatura, aprimorando o desempenho do seu dispositivo e acelerando seu tempo de chegada ao mercado.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções PECVD podem avançar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação