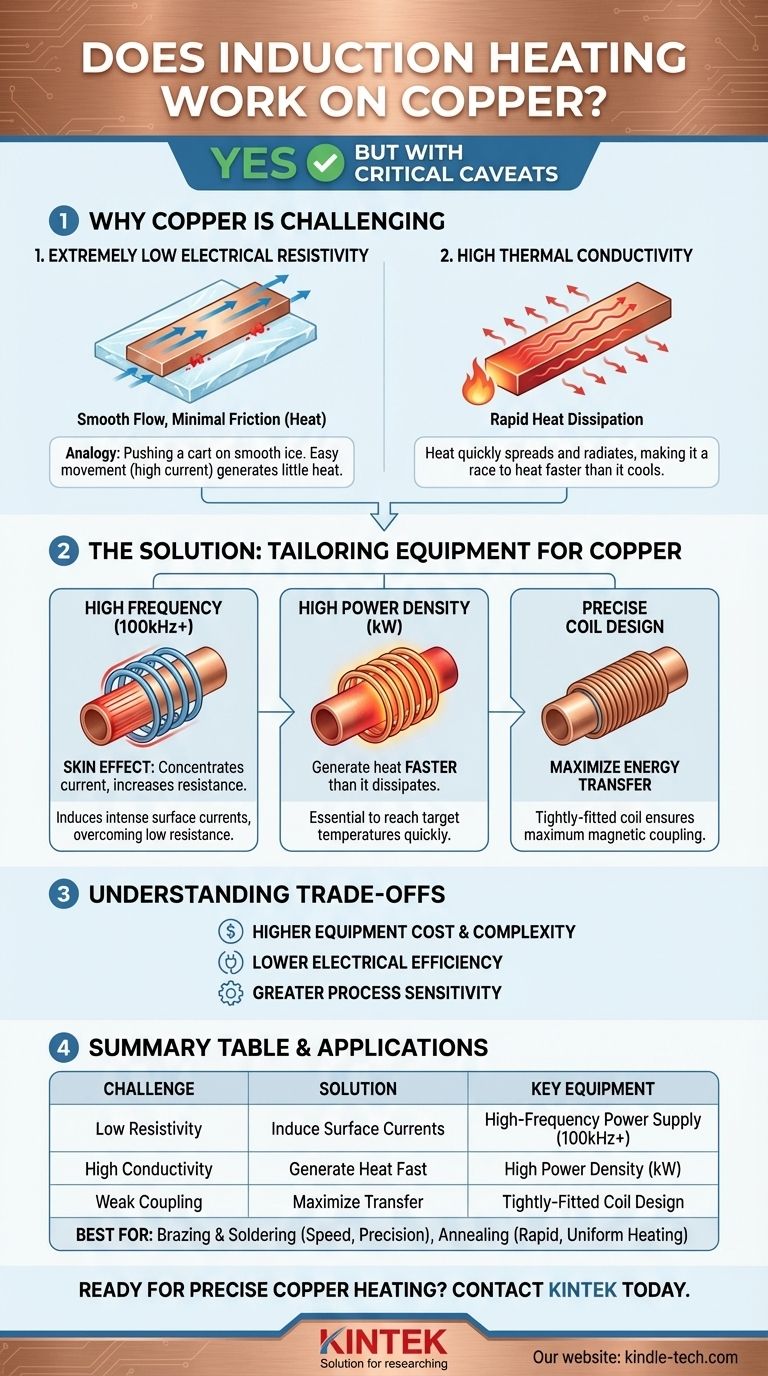

Sim, mas com ressalvas críticas. O aquecimento por indução funciona absolutamente em cobre, mas suas propriedades únicas o tornam significativamente mais desafiador e intensivo em recursos para aquecer do que materiais magnéticos como o aço. O sucesso depende inteiramente do uso do equipamento correto – especificamente, sistemas que operam em uma frequência e nível de potência muito mais altos para superar a resistência natural do cobre a este método de aquecimento.

As mesmas propriedades que tornam o cobre um excelente condutor elétrico – baixa resistência elétrica e alta condutividade térmica – são as mesmas propriedades que o tornam difícil de aquecer por indução. Superar isso requer um sistema de indução especializado de alta frequência para gerar calor mais rapidamente do que o cobre pode dissipá-lo.

A Física do Aquecimento de Cobre por Indução

Para entender por que o cobre é desafiador, você deve primeiro entender o princípio central da indução. O processo não é sobre atração magnética; é sobre resistência elétrica.

Como Funciona o Aquecimento por Indução

Um aquecedor por indução usa uma corrente alternada que passa por uma bobina de cobre para criar um campo magnético poderoso e oscilante. Quando uma peça de trabalho condutora (como uma peça de aço ou cobre) é colocada dentro deste campo, o campo induz correntes elétricas, chamadas correntes parasitas, a fluir dentro do material.

A própria resistência elétrica do material luta contra o fluxo dessas correntes parasitas, gerando calor preciso e rápido. Isso é conhecido como aquecimento Joule ou perdas I²R.

O Desafio: A Resistividade Extremamente Baixa do Cobre

O aço tem uma resistividade elétrica relativamente alta, o que o torna fácil de aquecer. Pense nisso como empurrar um carrinho pesado em uma superfície áspera e com cascalho – seu esforço cria facilmente atrito e calor.

O cobre, por outro lado, é um dos melhores condutores elétricos existentes, o que significa que tem resistividade extremamente baixa. Empurrar o mesmo carrinho em uma superfície perfeitamente lisa e gelada é uma analogia melhor. Seu esforço faz o carrinho se mover muito rápido (alto fluxo de corrente), mas gera muito pouco atrito (calor).

O Segundo Desafio: Alta Condutividade Térmica

Agravando o problema está a excelente condutividade térmica do cobre. Assim que você começa a gerar calor em uma área, o cobre espalha eficientemente esse calor por toda a peça e o irradia para o ambiente. Você está em uma corrida para bombear calor mais rapidamente do que o cobre pode dissipá-lo.

A Solução: Adaptando o Equipamento para Cobre

Superar as propriedades naturais do cobre requer uma abordagem de engenharia específica. Você não pode usar o mesmo sistema de indução projetado para aço e esperar bons resultados.

O Papel Crítico da Frequência

A solução para a baixa resistividade é usar um campo magnético de alta frequência. Uma frequência mais alta induz correntes parasitas maiores e mais intensas. Também aproveita o "efeito pelicular", onde as correntes de alta frequência tendem a fluir apenas em uma fina camada na superfície do condutor.

Concentrar a corrente nesta fina camada aumenta efetivamente a resistência do material nessa pequena área, permitindo finalmente uma geração de calor eficiente. Para o cobre, isso geralmente requer frequências de 100 kHz a várias centenas de kHz ou até mais, em comparação com os 1-50 kHz frequentemente usados para aço.

A Necessidade de Maior Potência

Para vencer a corrida contra a condutividade térmica do cobre, o sistema deve ter uma alta densidade de potência. Uma classificação de potência mais alta (medida em quilowatts) permite que o sistema gere calor muito mais rapidamente do que a peça de trabalho pode dissipá-lo, permitindo que você atinja as temperaturas alvo para aplicações como brasagem, soldagem ou recozimento.

Importância do Design da Bobina

Com materiais não magnéticos como o cobre, o campo magnético não é "concentrado" na peça como acontece com o aço. Portanto, a bobina de indução deve ser projetada para acoplar muito firmemente com a peça de trabalho, o que significa que deve estar muito próxima da superfície da peça para garantir que a quantidade máxima de energia magnética seja transferida.

Compreendendo as Compensações

A escolha da indução para o cobre envolve o reconhecimento de várias considerações importantes que diferem do trabalho com aço.

Custo e Complexidade do Equipamento

As fontes de alimentação de indução de alta frequência são geralmente mais complexas e caras do que as unidades de baixa frequência usadas para a maioria das aplicações de aço. O investimento é maior, o que deve ser justificado pelos benefícios do processo, como velocidade e repetibilidade.

Menor Eficiência Elétrica

Mesmo com o equipamento certo, o processo de aquecimento de cobre é inerentemente menos eficiente em termos de energia do que o aquecimento de aço. Mais energia é necessária para levar o cobre à mesma temperatura, o que se traduz em custos operacionais mais altos.

Sensibilidade do Processo

O aquecimento de cobre por indução é mais sensível a variáveis como o posicionamento da bobina e a consistência da peça. Uma pequena mudança na distância entre a bobina e a peça pode ter um impacto muito maior no tempo de aquecimento e na temperatura final do que teria com uma peça de aço.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da abordagem de aquecimento certa depende inteiramente do seu objetivo específico, material e necessidades de produção.

- Se o seu foco principal é a brasagem ou soldagem de componentes de cobre: Um sistema de indução de alta frequência devidamente especificado é uma excelente escolha, oferecendo velocidade, precisão e repetibilidade inigualáveis.

- Se o seu foco principal é o recozimento ou alívio de tensões do cobre: A indução funciona muito bem, proporcionando aquecimento rápido e uniforme quando o sistema é corretamente compatível com a geometria da peça.

- Se o seu foco principal é derreter grandes quantidades de cobre: Os fornos de fusão por indução são padrão na indústria, mas são sistemas altamente especializados projetados especificamente para lidar com os desafios de metais não ferrosos.

- Se você tem um orçamento apertado ou precisa aquecer cobre apenas ocasionalmente: Outros métodos, como um maçarico simples, podem ser mais econômicos, embora sacrifiquem a precisão, o controle e a segurança da indução.

Ao entender a física em jogo, você pode selecionar a tecnologia certa e configurá-la para resultados precisos e previsíveis com sua peça de trabalho de cobre.

Tabela Resumo:

| Desafio | Solução | Requisito Chave do Equipamento |

|---|---|---|

| Baixa Resistividade Elétrica | Induzir correntes superficiais intensas | Fonte de Alimentação de Alta Frequência (100kHz+) |

| Alta Condutividade Térmica | Gerar calor mais rapidamente do que ele se dissipa | Alta Densidade de Potência (kW) |

| Acoplamento Magnético Fraco | Maximizar a transferência de energia | Design de Bobina de Precisão, Ajustada Firmemente |

Pronto para obter aquecimento preciso e rápido para suas aplicações de cobre?

A KINTEK é especializada em sistemas de aquecimento por indução de alta frequência projetados para superar os desafios únicos de trabalhar com metais não magnéticos como o cobre. Seja para brasagem, soldagem ou recozimento, nosso equipamento de laboratório oferece a potência e o controle de que você precisa para resultados repetíveis e eficientes.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de aquecimento de cobre e descobrir a solução certa para seu laboratório.

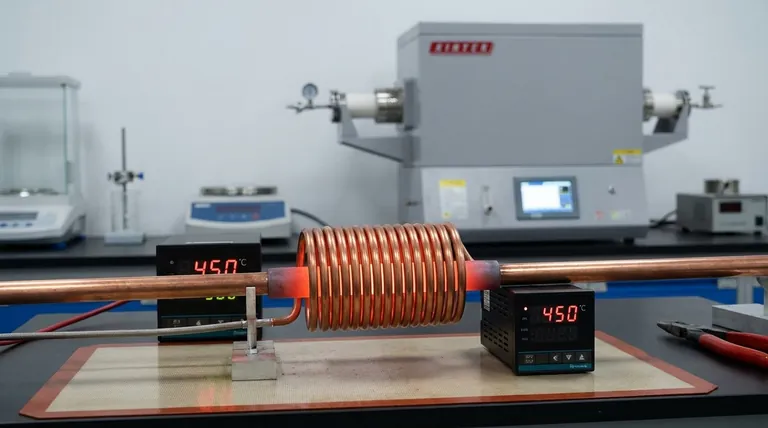

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Máquina Manual de Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa a Quente de Laboratório

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Por que é necessário um revestimento de alumina de alta pureza para fornos tubulares de alta temperatura? Garanta pesquisa precisa sobre biomassa