Sim, o metal pode absolutamente derreter a vácuo. Na verdade, é um processo industrial crítico usado para criar os metais e ligas de mais alta pureza e desempenho para aplicações exigentes. A ausência de ar altera fundamentalmente o ambiente, prevenindo reações químicas indesejadas e permitindo um nível de purificação impossível em uma atmosfera normal.

O princípio central a entender é que o vácuo não é um obstáculo à fusão; é uma ferramenta. Ao remover os gases atmosféricos, o vácuo previne a contaminação e ajuda ativamente a extrair impurezas do metal fundido, resultando em um produto final fundamentalmente mais limpo e mais forte.

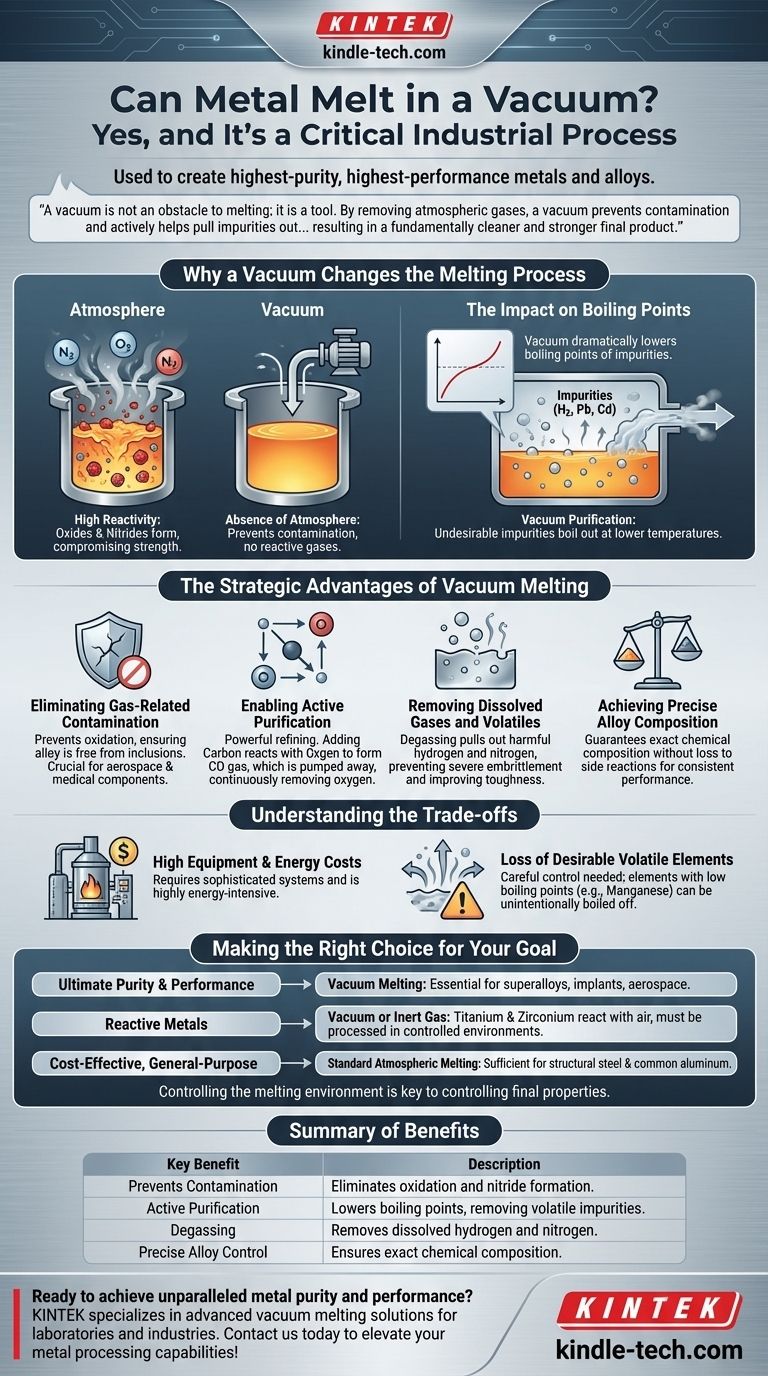

Por Que o Vácuo Altera o Processo de Fusão

Fundir um metal significa adicionar energia térmica suficiente para quebrar sua estrutura cristalina. A principal influência de um vácuo não está no ponto de fusão em si, mas no ambiente químico em que a fusão ocorre.

A Ausência de uma Atmosfera

Em uma atmosfera normal, o ar é composto por aproximadamente 78% de nitrogênio e 21% de oxigênio. Em altas temperaturas, esses gases são altamente reativos com o metal fundido, levando à formação de óxidos e nitretos.

Esses compostos são impurezas que podem ficar presas no metal à medida que ele esfria, criando pontos fracos microscópicos que comprometem a resistência, a ductilidade e a resistência à fadiga do material. Um vácuo remove esses gases reativos, impedindo que essa contaminação ocorra.

O Impacto nos Pontos de Ebulição

Embora a pressão de um vácuo tenha um efeito insignificante sobre o ponto de fusão de uma substância, ela reduz drasticamente seu ponto de ebulição. Este princípio físico é a chave para a purificação a vácuo.

Muitas impurezas indesejáveis, incluindo gases dissolvidos (como hidrogênio) e certos metais voláteis (como chumbo ou cádmio), têm pontos de ebulição mais baixos do que o metal principal. No vácuo, essas impurezas podem ser feitas a ferver para fora do banho fundido em temperaturas muito abaixo de seu ponto de ebulição normal, permitindo que sejam bombeadas para fora como vapor.

As Vantagens Estratégicas da Fusão a Vácuo

Engenheiros e metalurgistas usam a fusão a vácuo não apenas para evitar problemas, mas para alcançar melhorias específicas nas propriedades do material.

Eliminação de Contaminação Relacionada a Gases

O benefício mais imediato é a prevenção da oxidação. Isso garante que a liga final esteja livre de inclusões de óxido que podem iniciar rachaduras sob estresse, um fator crítico para componentes em aplicações aeroespaciais ou médicas.

Permitindo a Purificação Ativa

Um vácuo permite técnicas de refino poderosas. Por exemplo, o carbono pode ser adicionado ao metal fundido para reagir com qualquer oxigênio remanescente, formando gás monóxido de carbono (CO).

Em uma atmosfera normal, essa reação atingiria o equilíbrio. No vácuo, o gás CO é continuamente bombeado para fora, forçando a reação a continuar até que praticamente todo o oxigênio seja removido da fusão.

Remoção de Gases Dissolvidos e Voláteis

Gases dissolvidos prejudiciais, particularmente hidrogênio e nitrogênio, podem causar fragilização severa em muitos metais. Um vácuo extrai efetivamente esses gases dissolvidos do metal líquido, um processo conhecido como desgaseificação. Isso melhora drasticamente a tenacidade e a confiabilidade do material.

Obtenção de Composição de Liga Precisa

Ao criar ligas avançadas, os metalurgistas adicionam quantidades precisas de diferentes elementos. No vácuo, essas adições cuidadosamente medidas não são perdidas por oxidação ou outras reações secundárias. Isso garante que a composição química final seja exatamente a pretendida, assegurando um desempenho consistente e previsível.

Compreendendo as Compensações

Embora os benefícios sejam significativos, a fusão a vácuo é um processo especializado com compensações claras. Não é a escolha padrão para toda a produção de metal.

Altos Custos de Equipamento e Energia

Criar e manter um vácuo alto em escala industrial requer sistemas de forno sofisticados e caros e bombas potentes. O processo também consome muita energia, tornando-o significativamente mais caro do que fundir em um forno padrão.

Perda de Elementos Voláteis Desejáveis

O mesmo princípio que remove impurezas voláteis indesejadas pode também remover elementos de liga desejados se eles tiverem um baixo ponto de ebulição. O processo deve ser cuidadosamente controlado ao produzir ligas que contenham elementos como manganês, que podem ser evaporados involuntariamente sob vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a fusão a vácuo é impulsionada inteiramente pelos requisitos de desempenho do produto final.

- Se o seu foco principal for pureza e desempenho máximos: A fusão a vácuo é essencial para criar superligas, implantes médicos e componentes aeroespaciais onde a falha do material não é uma opção.

- Se o seu foco principal for trabalhar com metais reativos: Metais como titânio e zircônio são tão reativos com o ar que só podem ser efetivamente fundidos e processados em vácuo ou em ambiente de gás inerte.

- Se o seu foco principal for metal de uso geral e econômico: Para aplicações como aço estrutural ou produtos comuns de alumínio, a fusão atmosférica padrão fornece as propriedades necessárias a um custo muito menor.

Em última análise, controlar o ambiente de fusão é a chave para controlar as propriedades finais do metal.

Tabela de Resumo:

| Benefício Principal | Descrição |

|---|---|

| Previne a Contaminação | Elimina a formação de óxidos e nitretos ao remover gases reativos. |

| Purificação Ativa | Reduz os pontos de ebulição das impurezas, permitindo a remoção de elementos voláteis. |

| Desgaseificação | Remove hidrogênio e nitrogênio dissolvidos para prevenir a fragilização. |

| Controle Preciso da Liga | Garante a composição química exata sem perda por reações secundárias. |

Pronto para alcançar pureza e desempenho de metal inigualáveis? A KINTEK é especializada em soluções avançadas de fusão a vácuo para laboratórios e indústrias que exigem metais e ligas da mais alta qualidade. Se você está desenvolvendo componentes aeroespaciais, implantes médicos ou ligas de alto desempenho, nossa experiência garante que seus materiais atendam aos padrões mais exigentes. Entre em contato conosco hoje para discutir como nosso equipamento de laboratório pode elevar suas capacidades de processamento de metais!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- O que faz um forno a vácuo? Obter Tratamento Térmico de Alta Pureza para Componentes Superiores