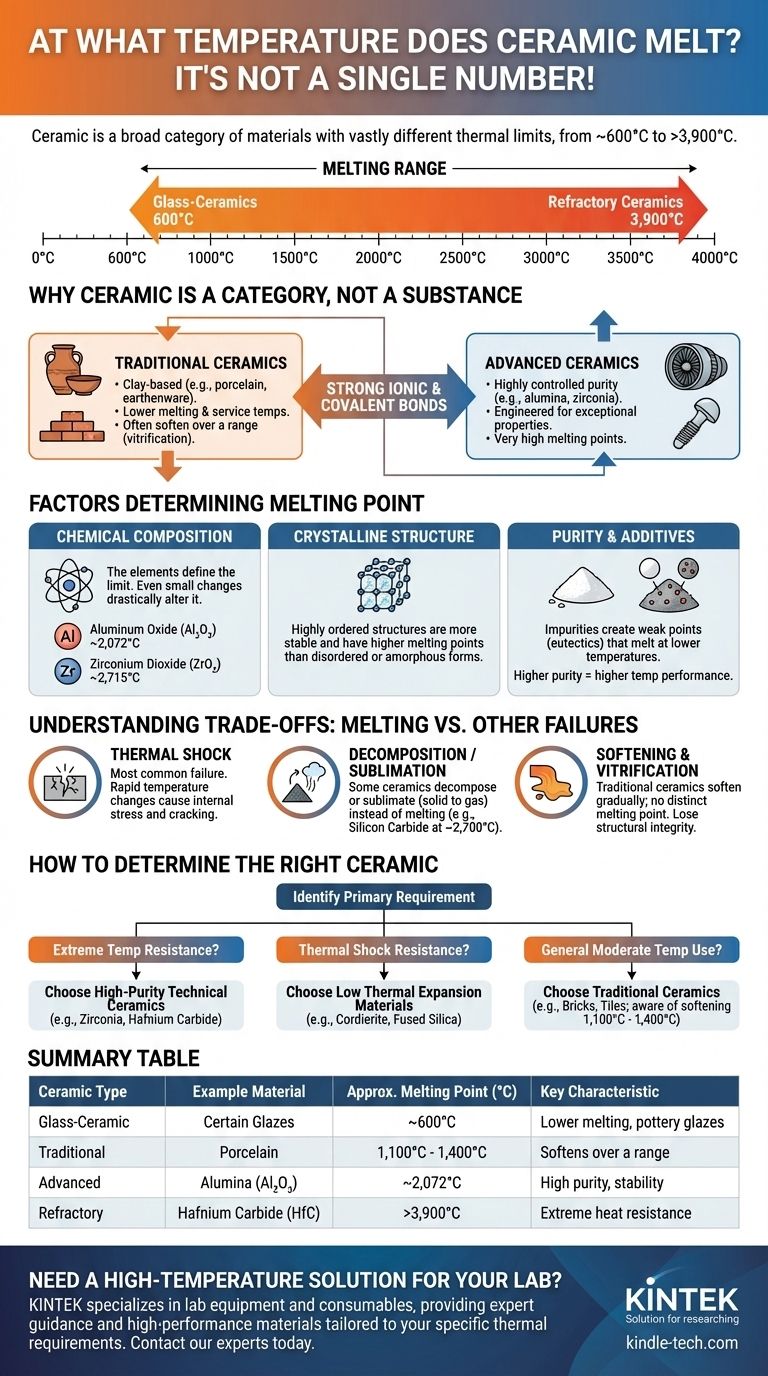

Ao contrário de um elemento simples como o ferro, não existe um único ponto de fusão para a cerâmica. O termo "cerâmica" abrange uma vasta categoria de materiais cujas temperaturas de fusão variam drasticamente com base em sua composição química e estrutura específicas. Essa faixa vai de tão baixo quanto 600°C (1.112°F) para certas vitrocerâmicas a bem mais de 3.900°C (7.050°F) para cerâmicas avançadas e refratárias como o carboneto de háfnio.

A questão crítica não é "a que temperatura a cerâmica derrete", mas sim "qual é a composição específica e a estrutura cristalina da cerâmica em questão?" Esses dois fatores ditam fundamentalmente seu comportamento em altas temperaturas.

Por que "Cerâmica" é uma Categoria, Não uma Substância

Para entender os limites térmicos, você deve primeiro entender o que é e o que não é uma cerâmica. Essa distinção é a chave para selecionar o material certo.

A Definição de uma Cerâmica

Uma cerâmica é um material sólido composto por um composto inorgânico de átomos de metal, não metal ou metaloide mantidos juntos por fortes ligações iônicas e covalentes. Elas são tipicamente formadas pela ação do calor.

Essa ampla definição inclui tudo, desde cerâmica comum e tijolos até componentes avançados em motores a jato e implantes médicos.

Cerâmicas Tradicionais vs. Avançadas

O mundo da cerâmica é melhor compreendido dividindo-o em dois grupos.

Cerâmicas tradicionais são produtos à base de argila, como tijolos, porcelana e faiança. Suas propriedades são variáveis e geralmente possuem temperaturas de fusão e de serviço muito mais baixas.

Cerâmicas avançadas (também chamadas de cerâmicas técnicas ou de engenharia) são materiais com pureza e composição altamente controladas, projetadas para propriedades excepcionais. Este grupo inclui materiais como alumina, zircônia e carboneto de silício, que são conhecidos pela extrema resistência ao calor.

O Poder das Ligações Químicas

A característica definidora da maioria das cerâmicas é a força de suas ligações atômicas. As ligações iônicas e covalentes são significativamente mais fortes do que as ligações metálicas encontradas nos metais.

Quebrar essas ligações poderosas requer uma imensa quantidade de energia térmica, que é a razão fundamental pela qual as cerâmicas têm pontos de fusão tão altos em comparação com a maioria dos metais.

Fatores Que Determinam o Ponto de Fusão de uma Cerâmica

A temperatura específica na qual uma cerâmica derrete ou falha não é um número aleatório. É um resultado direto de sua composição interna.

Composição Química

Os elementos que compõem a cerâmica são o fator mais importante. Mesmo uma pequena mudança na composição pode alterar drasticamente o ponto de fusão.

Por exemplo, o Óxido de Alumínio (Al₂O₃), uma cerâmica técnica muito comum, derrete a aproximadamente 2.072°C (3.762°F).

Em contraste, o Dióxido de Zircônio (ZrO₂), outra cerâmica avançada, derrete a um ponto muito mais alto de 2.715°C (4.919°F).

Estrutura Cristalina

A maneira como os átomos são arranjados em uma rede rígida e repetitiva também afeta a estabilidade. Uma estrutura cristalina densamente compactada e altamente ordenada é mais difícil de quebrar do que uma menos ordenada.

É por isso que uma cerâmica de cristal único, totalmente densa, normalmente terá um ponto de fusão mais alto e mais nítido do que sua forma policristalina em pó ou menos ordenada.

Pureza e Aditivos

Impurezas ou agentes ligantes intencionalmente adicionados podem criar pontos fracos dentro da estrutura da cerâmica. Esses pontos geralmente formam "eutéticos", que são misturas que derretem a uma temperatura mais baixa do que os componentes puros que os cercam.

É por isso que uma alumina 99,9% pura tem desempenho superior em altas temperaturas em comparação com um grau 94% puro, que contém outras fases vítreas que amolecem e derretem muito mais cedo.

Compreendendo as Compensações: Fusão vs. Outras Falhas

Atingir o ponto de fusão não é a única maneira pela qual um componente cerâmico pode falhar sob calor. Em muitas aplicações do mundo real, outros modos de falha são muito mais comuns e ocorrem em temperaturas muito mais baixas.

Choque Térmico

Esta é, sem dúvida, a causa mais comum de falha da cerâmica. O choque térmico ocorre quando uma mudança rápida de temperatura cria tensões internas, fazendo com que o material rache.

Uma cerâmica pode ter um ponto de fusão de 3.000°C, mas quebrar a 400°C se aquecida ou resfriada muito rapidamente. Sua fragilidade inerente a torna vulnerável.

Decomposição ou Sublimação

Algumas cerâmicas não derretem de forma limpa à pressão atmosférica. Em vez disso, elas podem se decompor em seus elementos constituintes ou sublimar (transformar-se diretamente de um sólido para um gás).

O Carboneto de Silício (SiC) é um excelente exemplo. Ele começa a se decompor por volta de 2.700°C (4.892°F) em vez de se transformar em um líquido estável.

Amolecimento e Vitrificação

As cerâmicas tradicionais à base de argila raramente têm um ponto de fusão distinto. Em vez disso, elas amolecem em uma ampla faixa de temperatura à medida que seus componentes vítreos começam a fluir.

Esse processo, conhecido como vitrificação, é essencial para a queima de cerâmica, mas significa que não há uma única temperatura em que o material esteja "derretido". O material simplesmente perde sua integridade estrutural gradualmente.

Como Determinar a Cerâmica Certa para Sua Aplicação

Para selecionar o material correto, você deve passar da categoria geral para as demandas específicas do seu projeto. Sempre consulte a folha de dados técnicos do fabricante para o grau específico de material que você está considerando.

- Se o seu foco principal é a resistência a temperaturas extremas (por exemplo, revestimentos de fornos, cadinhos): Procure cerâmicas técnicas de alta pureza como Zircônia (ZrO₂), Carboneto de Háfnio (HfC) ou Alumina de alta pureza (Al₂O₃), pois estas oferecem os pontos de fusão mais altos.

- Se o seu foco principal é a resistência ao choque térmico (por exemplo, trocadores de calor, peças de motor): Considere materiais projetados para baixa expansão térmica, como Cordierita ou Sílica Fundida, pois o ponto de fusão por si só é um indicador fraco de desempenho nesses cenários.

- Se o seu foco principal é o uso geral em temperaturas moderadas (por exemplo, tijolos, azulejos): As cerâmicas tradicionais são adequadas, mas esteja ciente de que elas amolecem e podem falhar em temperaturas muito mais baixas (geralmente 1.100°C - 1.400°C) do que as cerâmicas técnicas.

Ao identificar o tipo específico de cerâmica e seus verdadeiros modos de falha, você pode projetar uma solução confiável e eficaz.

Tabela Resumo:

| Tipo de Cerâmica | Exemplo de Material | Ponto de Fusão Aproximado (°C) | Característica Chave |

|---|---|---|---|

| Vitrocerâmica | Certas Esmaltes | ~600°C | Ponto de fusão mais baixo, usado em cerâmica |

| Tradicional | Porcelana | 1.100°C - 1.400°C | Amolece em uma faixa |

| Avançada | Alumina (Al₂O₃) | ~2.072°C | Alta pureza, excelente estabilidade |

| Refratária | Carboneto de Háfnio (HfC) | >3.900°C | Resistência extrema ao calor |

Precisa de uma Solução de Alta Temperatura para o Seu Laboratório?

Selecionar a cerâmica certa é fundamental para o sucesso da sua aplicação. Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório, fornecendo orientação especializada e materiais de alto desempenho adaptados às suas necessidades térmicas específicas. Quer você precise de cadinhos, revestimentos de fornos ou componentes cerâmicos personalizados, temos a experiência para garantir confiabilidade e eficiência.

Deixe-nos ajudá-lo a projetar uma solução confiável. Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como nossas cerâmicas avançadas podem aprimorar o desempenho do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um tubo cerâmico? Um guia para desempenho em ambientes extremos

- Qual é a vantagem de usar porcelana de baixa fusão em vez de porcelana de alta ou média fusão? Obtenha Coroas e Pontes PFM Perfeitas

- Quais são os ingredientes das cerâmicas dentárias? Um guia para materiais de resistência e estética

- O carboneto de silício é resistente ao calor? Desbloqueie um Desempenho Superior em Temperaturas Extremas

- A cerâmica é sensível à temperatura? Domine o Choque Térmico para o Desempenho Máximo

- Como a sinterização afeta as cerâmicas? Dominando a Transformação para um Desempenho Superior

- Qual é a temperatura de sinterização da cerâmica? Domine a Jornada Térmica para Resultados Duráveis

- Quais são as características do SiC? Desbloqueie o Desempenho em Altas Temperaturas, Duro e Quimicamente Inerte