Descrição da prensagem isostática a frio

Índice

- Descrição da prensagem isostática a frio

- Comparação entre a prensagem uniaxial e a prensagem isostática a frio

- Principais vantagens da prensagem isostática a frio versus prensagem uniaxial

- Vantagens da CIP de bancada em ambientes laboratoriais

- Aplicações da CIP no laboratório

- Prensagem isostática a frio de sacos húmidos e moldes

- Procedimento operacional padrão para a prensa isostática a frio de bancada

Definição e processo de prensagem isostática a frio (CIP)

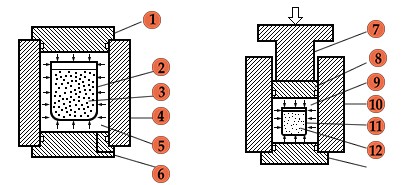

A prensagem isostática a frio (CIP) é um método de processamento de materiais que envolve a compactação de pós, encerrando-os num molde de elastómero. O processo baseia-se na lei de Pascal, que afirma que a pressão aplicada num fluido fechado é transmitida em todas as direcções ao longo do fluido sem qualquer alteração de magnitude.

No CIP, é utilizado um molde de elastómero porque tem uma baixa resistência à deformação. Os pós são encerrados no molde e, em seguida, a pressão do líquido é aplicada uniformemente ao molde para o comprimir. O resultado é um sólido altamente compacto. O CIP pode ser utilizado para vários materiais, como plásticos, grafite, metalurgia do pó, cerâmica e alvos de pulverização.

Aplicações da CIP em várias indústrias, como a médica, a aeroespacial e a automóvel

A CIP tem uma vasta gama de aplicações em diferentes indústrias.

Na indústria médica, a CIP é utilizada na produção de componentes para aplicações médicas. O processo ajuda a reduzir a distorção, melhorar a precisão e minimizar o risco de aprisionamento de ar e vazios. Os componentes produzidos com CIP são utilizados em dispositivos médicos e implantes.

Na indústria aeroespacial, o CIP é utilizado para moldar e compactar pós em componentes utilizados em aviões e naves espaciais. Este método garante uma elevada integridade e pouca distorção ou fissuração quando os componentes são queimados. O CIP é particularmente útil para peças demasiado grandes para serem prensadas por outros métodos e que não requerem uma elevada precisão no estado sinterizado.

Na indústria automóvel, a CIP é utilizada na produção de vários componentes. O processo ajuda a obter uma densidade uniforme dos pós, resultando em componentes de alta qualidade. A CIP é utilizada para peças como componentes de motores, peças de transmissão e componentes de suspensão.

De um modo geral, a prensagem isostática a frio (CIP) é um método valioso para moldar e compactar pós em componentes de diferentes tamanhos e formas. As suas aplicações em indústrias como a médica, aeroespacial e automóvel realçam a sua versatilidade e importância no processo de fabrico.

Comparação entre prensagem uniaxial e prensagem isostática a frio

Diferenças no processo e nas aplicações de prensagem uniaxial e CIP

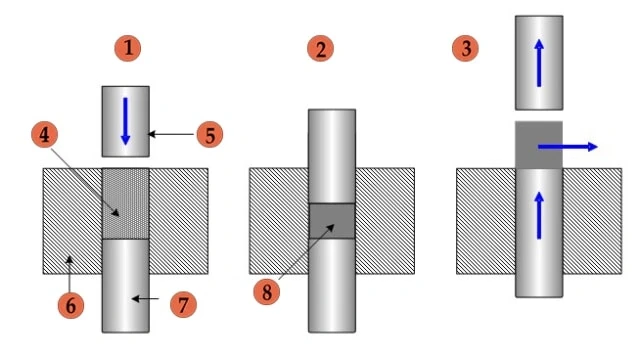

Tanto a prensagem uniaxial como a prensagem isostática a frio (CIP) são métodos para compactar amostras de pó. A prensagem uniaxial envolve a aplicação de força ao longo de um eixo, normalmente para cima ou para baixo. É utilizada para prensar formas simples com dimensões fixas, como cilindros ou quadrados. A prensagem uniaxial requer um molde e uma prensa hidráulica, o que a torna um processo relativamente económico. No entanto, tem limitações. Em primeiro lugar, é adequado para amostras com um rácio de aspeto curto, uma vez que o pó próximo das superfícies de prensagem é mais compactado do que o pó mais afastado. Em segundo lugar, só pode ser utilizado para formas simples.

Por outro lado, a CIP, também conhecida como prensagem isostática a frio, é semelhante à prensagem uniaxial em termos de requisitos de pó e etapas gerais do processo. No entanto, existem diferenças significativas. Na CIP, a compactação ocorre em condições hidrostáticas, o que significa que a pressão é transmitida igualmente em todas as direcções. Isto reduz ou elimina a fricção da parede da matriz. Além disso, o CIP utiliza moldes elastoméricos em vez de matrizes rígidas. O pó é carregado no molde flexível, selado e a pressão é aplicada através de um líquido num recipiente de pressão. É importante notar que a CIP é diferente da prensagem isostática a quente (HIP), que é efectuada a altas temperaturas.

Limitações da prensagem uniaxial

A prensagem uniaxial é mais adequada para formas pequenas e taxas de produção elevadas. Podem ocorrer densidades não uniformes, especialmente para grandes rácios de aspeto (superiores a 3:1), devido à fricção da parede da matriz. Por conseguinte, pode não ser adequada para obter propriedades uniformes e controlo da forma.

Vantagens e limitações da CIP

A CIP é mais lenta em comparação com a prensagem uniaxial, mas oferece mais versatilidade em termos de forma e tamanho. Pode ser utilizada para produzir formas pequenas ou grandes, simples ou complexas. A densidade verde uniforme obtida com a CIP permite uma retração mais uniforme durante a sinterização, o que é crucial para um bom controlo da forma e propriedades uniformes. Ao contrário da prensagem uniaxial, a CIP não requer um aglutinante de cera, eliminando a necessidade de operações de desparafinação.

A CIP utiliza ferramentas de elastómero de baixo custo, mas só é possível obter tolerâncias estreitas para superfícies prensadas contra um mandril de aço de elevada precisão. As superfícies em contacto com as ferramentas de elastómero podem necessitar de pós-maquinação para obter tolerâncias apertadas e bons acabamentos de superfície.

Comparação dos métodos de prensagem isostática

Ao comparar a prensagem uniaxial com a CIP, é evidente que a CIP oferece várias vantagens:

- Propriedades mais uniformes do produto, maior homogeneidade e controlo mais preciso das dimensões do produto acabado.

- Maior flexibilidade na forma e no tamanho do produto acabado.

- São possíveis rácios de aspeto mais longos, permitindo a produção de pellets longos e finos.

- Melhor compactação do pó, levando a uma maior densificação.

- Capacidade de processar materiais com diferentes características e formas.

- Redução dos tempos de ciclo e aumento da produtividade.

No CIP, a amostra pode ser pré-formada numa forma utilizando a prensagem uniaxial ou colocada num molde flexível que pode assumir praticamente qualquer forma. A amostra é então colocada numa câmara de fluido hidráulico e sujeita a alta pressão. Esta pressão uniforme de todas as direcções permite uma maior compactação em comparação com a prensagem uniaxial, tornando-a adequada para a produção de amostras de grandes dimensões. A vantagem da CIP reside na sua capacidade de produzir amostras complexas com densidade e forma uniformes. No entanto, é de notar que a CIP pode ser um processo mais dispendioso do que a prensagem uniaxial, devido ao equipamento e aos materiais necessários.

Principais vantagens da prensagem isostática a frio versus prensagem uniaxial

Uniformidade e precisão da CIP

A Prensagem Isostática a Frio (CIP) oferece várias vantagens sobre a Prensagem Uniaxial no que respeita à uniformidade e precisão. Na CIP, a pressão é aplicada uniformemente em toda a superfície do molde, resultando em densidades mais uniformes em comparação com a prensagem uniaxial. A ausência de fricção na parede do molde na CIP elimina os problemas de distribuição de densidade que podem ocorrer em peças prensadas a frio. A eliminação dos lubrificantes da parede do molde no CIP também permite densidades prensadas mais elevadas e elimina os problemas associados à remoção do lubrificante durante a sinterização final. Além disso, o CIP permite a evacuação do ar do pó solto antes da compactação, resultando numa densidade maior e mais uniforme.

Flexibilidade na forma e no tamanho

A CIP oferece maior flexibilidade na forma e no tamanho do produto acabado em comparação com a prensagem uniaxial. Enquanto a prensagem uniaxial está limitada a formas simples com dimensões fixas, a CIP pode ser utilizada para compactar formas mais complexas. A pressão de compactação uniforme na CIP não limita a relação entre a secção transversal e a altura da peça, permitindo relações de aspeto mais longas e a produção de pellets longos e finos. Esta flexibilidade na forma e no tamanho permite aplicações mais diversas e possibilita a produção de peças com requisitos de design específicos.

Melhor compactação e densificação do pó

A CIP proporciona uma melhor compactação do pó, levando a uma melhor densificação em comparação com a prensagem uniaxial. A pressão de compactação uniforme na CIP assegura um encolhimento mais uniforme durante a sinterização, resultando num melhor controlo da forma e em propriedades uniformes do produto acabado. A densidade verde uniforme alcançada na CIP oferece um comportamento de sinterização mais consistente e previsível, o que é essencial para alcançar as características desejadas do produto.

Capacidade de processar materiais e formas variadas

A CIP tem a capacidade de processar materiais com diferentes características e formas, em comparação com a prensagem uniaxial. É adequada para formas pequenas e grandes, simples ou complexas. A CIP pode ser utilizada para compactar pós frágeis ou finos, proporcionando maior densidade e relativa ausência de defeitos de compactação. Isto faz da CIP a escolha ideal para aplicações em que as propriedades do material e as formas complexas são factores críticos.

Redução dos tempos de ciclo e aumento da produtividade

Embora a CIP possa ser mais lenta do que a prensagem uniaxial, oferece uma produtividade melhorada em termos de tempos de ciclo reduzidos. A pressão de compactação uniforme na CIP permite um processamento mais rápido e mais eficiente, resultando numa maior produtividade. Isto pode ser particularmente benéfico para a produção de grandes volumes, onde a redução do tempo de ciclo é um fator chave.

Em conclusão, a Prensagem Isostática a Frio (CIP) oferece várias vantagens em relação à Prensagem Uniaxial, incluindo uniformidade e precisão, flexibilidade na forma e no tamanho, melhor compactação e densificação do pó, capacidade de processar materiais e formas variadas, tempos de ciclo reduzidos e maior produtividade. Estas vantagens fazem da CIP um método preferido para compactar amostras de pó em várias indústrias.

Vantagens da CIP de bancada em ambientes laboratoriais

Custo-benefício da CIP de bancada

A utilização de um forno industrial de bancada em ambientes laboratoriais pode oferecer economias de custo significativas. Estes fornos mais pequenos são mais eficientes em termos energéticos do que os fornos verticais maiores, o que os torna ideais para o tratamento térmico de um pequeno número de amostras. É utilizada e desperdiçada menos energia, o que resulta em custos de funcionamento mais baixos. Além disso, os fornos industriais de bancada ocupam menos espaço, permitindo que os laboratórios utilizem o seu espaço de forma mais eficaz.

Eficiência na carga e descarga

Uma das vantagens dos fornos industriais de bancada é a facilidade de carga e descarga. Devido ao seu tamanho, estes fornos são mais fáceis de manobrar e reposicionar dentro do laboratório, se necessário. Embora possam não ser adequados para grandes cargas de lotes, são perfeitos para laboratórios que tratam termicamente um pequeno número de amostras. Esta eficiência no carregamento e descarregamento poupa tempo e melhora a produtividade geral.

Vantagens em termos de tamanho, peso e manutenção

O equipamento CIP (prensagem isostática a frio) de bancada oferece várias vantagens em ambientes laboratoriais. Estes sistemas de bancada têm um diâmetro de câmara maior em comparação com os sistemas de pistão, sendo cinco vezes mais leves. Isto elimina a necessidade de prensas pesadas adicionais, reduzindo os custos e os requisitos de manutenção. Para além disso, o equipamento CIP de bancada utiliza um O-ring estático, o que resulta numa vida útil mais longa do O-ring e em menores necessidades de manutenção.

Facilidade de operação e mobilidade

Outra vantagem do equipamento CIP de bancada é a sua facilidade de operação. Estes sistemas foram concebidos para serem fáceis de utilizar, permitindo uma operação simples mesmo para não especialistas. Além disso, o equipamento CIP de bancada é altamente móvel, o que torna conveniente a sua deslocação entre laboratórios, se necessário. Esta mobilidade aumenta a flexibilidade e permite que os laboratórios optimizem o seu fluxo de trabalho.

Em resumo, o equipamento CIP de bancada oferece inúmeras vantagens em ambientes laboratoriais. É económico, eficiente na carga e descarga e oferece vantagens em termos de tamanho, peso e manutenção. Para além disso, a sua facilidade de operação e mobilidade tornam-no uma ferramenta valiosa para os laboratórios. Ao utilizar o equipamento CIP de bancada, os laboratórios podem melhorar a produtividade, poupar custos e melhorar o seu fluxo de trabalho geral.

Aplicações da CIP no laboratório

Situações em que a CIP é benéfica

A CIP, ou prensagem isostática a frio, oferece várias vantagens num ambiente laboratorial:

- Redução de custos: A CIP de bancada reduz os custos em comparação com os métodos tradicionais, como as prensas de pistão. É 5 vezes mais leve e não necessita de equipamento pesado adicional.

- Carregamento e descarregamento mais rápidos: A CIP permite um carregamento e descarregamento mais rápido das amostras, aumentando a eficiência no laboratório.

- Manutenção reduzida: A CIP utiliza um O-ring estático, que tem uma vida útil mais longa em comparação com os O-rings dinâmicos utilizados nas prensas tradicionais.

- Mais espaço e portabilidade: A CIP de bancada ocupa menos espaço no laboratório e pode ser facilmente deslocada entre laboratórios, se necessário.

- Operação fácil: A CIP é fácil de operar, tornando-a acessível aos técnicos de laboratório.

Exemplos de casos de utilização específicos para a CIP

- Maior densidade antes da sinterização: A CIP pode ser utilizada para obter uma maior densidade nos materiais antes do processo de sinterização.

- Prevenir a desintegração do granulado: Se o seu granulado está sempre a desintegrar-se antes da sinterização, a CIP pode ajudar a manter a sua integridade.

- Prensagem de objectos longos/finos: A CIP é particularmente útil para prensar objectos longos e finos, como uma barra de cerâmica com 5 mm de diâmetro e 100 mm de comprimento.

- Prensagem de formas irregulares: A CIP pode ser utilizada para prensar formas irregulares, como donuts ou formas com dimensões variáveis ao longo do seu comprimento.

Um exemplo de caso de utilização da CIP é quando se pretende prensar algo longo e fino, como uma barra de cerâmica com 5 mm de diâmetro e 100 mm de comprimento que será sinterizada. A utilização de uma matriz uniaxial padrão não proporcionaria uma boa compactação ao longo do comprimento e o produto resultante seria instável. Além disso, a manga da matriz teria de ser excessivamente longa. A CIP de bancada resolve estes problemas, proporcionando uma melhor compactação e estabilidade para artigos longos e finos.

Aplicações do processo CIP

A CIP tem várias aplicações no laboratório, incluindo:

- Processamento quase em forma de rede: A CIP é utilizada como um processo de forma quase líquida para minimizar o desperdício e reduzir os custos, especialmente para materiais caros.

- Moldagem de materiais difíceis de maquinar: A CIP é uma opção viável para moldar materiais que são difíceis de maquinar, tornando o processamento de pós uma abordagem mais adequada.

- Geometrias complexas: A CIP permite a produção de formas complexas com ferramentas flexíveis relativamente baratas e reutilizáveis.

- Obtenção de uniformidade e homogeneidade: A CIP é vantajosa para aplicações que requerem uma microestrutura uniforme para atingir um desempenho mecânico específico.

- Multi-materiais ou estruturas graduadas: A CIP é utilizada quando as técnicas de união tradicionais não são adequadas, oferecendo um processo de união em estado sólido.

Embora a CIP tenha sido inicialmente utilizada para formas simples e pré-formas, os recentes avanços expandiram as suas aplicações em sectores de elevado valor. As indústrias automóvel, aeroespacial, de produção de energia e de defesa estão a utilizar a CIP para vários componentes, tais como bielas, câmaras de impulso com refrigeração regenerativa, peças de reactores e invólucros de ogivas de mísseis.

Em resumo, a CIP oferece inúmeras vantagens no laboratório, incluindo a redução de custos, processos mais rápidos e a capacidade de lidar com formas complexas. As suas aplicações vão desde o processamento de formas quase líquidas até à obtenção de uniformidade e união de vários materiais. Com os recentes avanços, a CIP está a tornar-se cada vez mais popular para componentes metálicos de elevado desempenho em várias indústrias.

Moldes e sacos húmidos de prensagem isostática a frio

Explicação da prensagem de "sacos húmidos

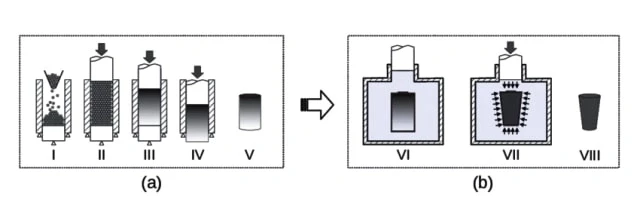

A prensagem isostática a frio (CIP) é um método comum utilizado para compactar pós brutos em massas sólidas. Uma das técnicas da CIP é conhecida como prensagem de sacos húmidos. Neste processo, o pó é colocado em moldes flexíveis feitos de borracha ou elastómeros. O molde é então hermeticamente fechado e submerso em água (ou por vezes noutros líquidos) dentro de um recipiente sob pressão. A pressão isostática é aplicada à superfície externa do molde, comprimindo o pó numa massa sólida.

A técnica do saco húmido permite a prensagem de lingotes de tungsténio com peso até 1 tonelada e a compactação de componentes mais complexos. Não é tão comum como outros tipos de prensagem isostática a frio, mas existem mais de 3000 prensas de sacos húmidos utilizadas em todo o mundo. Estes sacos húmidos são fornecidos em vários tamanhos, desde os 50 mm até aos 2000 mm de diâmetro.

O processo de saco húmido é relativamente lento, demorando entre 5 e 30 minutos a processar o material. No entanto, os avanços nas bombas de grande volume e nos mecanismos de carregamento ajudaram a acelerar o processo.

Opções de sacos e moldes para CIP

No que diz respeito à prensagem de sacos húmidos em prensagem isostática a frio, existe uma variedade de opções para os sacos e moldes que podem ser utilizados. Para aplicações mais simples, podem ser utilizados materiais finos e flexíveis, como balões de látex ou luvas de laboratório. Estes materiais podem suportar pressões elevadas e não são muito esticados ou alongados sob pressão.

Para formas mais complexas ou produção de grandes quantidades, podem ser utilizados moldes de látex personalizados. Estes moldes dão a forma necessária ao objeto a ser prensado. São concebidos para suportar as altas pressões e manter a forma desejada durante o processo de prensagem.

A escolha do saco ou do molde dependerá dos requisitos específicos da operação de prensagem. Factores como a forma do objeto, a quantidade de produção e o resultado pretendido terão um papel importante na determinação do saco ou molde adequado a utilizar.

Em resumo, a prensagem com saco húmido é uma técnica de prensagem isostática a frio em que o pó é colocado em moldes flexíveis, hermeticamente fechados e submersos num fluido sob pressão. A pressão isostática é então aplicada para comprimir o pó numa massa sólida. Estão disponíveis várias opções de sacos e moldes, desde simples balões de látex a moldes de látex personalizados, para acomodar diferentes necessidades de prensagem.

Procedimento operacional padrão para a prensa isostática a frio de bancada

Preparação antes de iniciar a CIP

Antes de começar a utilizar a prensa isostática a frio de bancada (CIP), é importante assegurar que o equipamento está a funcionar corretamente. Verifique se o o-ring está em boas condições e se a CIP está limpa e sem quaisquer detritos. Além disso, certifique-se de que tem algumas toalhas de papel à mão para limpar quaisquer derrames de óleo e criar um espaço de trabalho limpo.

Procedimento passo-a-passo para operar um CIP de bancada

-

Prepare as peças que pretende prensar. É essencial que todas as peças estejam limpas e secas antes de prosseguir.

-

Coloque as peças num saco de borracha e retire o excesso de ar com uma bomba de vácuo. Quando o saco estiver selado, coloque-o cuidadosamente na câmara cheia de óleo do CIP.

-

Verifique o nível de óleo na câmara e certifique-se de que está no nível correto. Fechar o CIP para iniciar o ciclo de prensagem.

-

Pressurizar gradualmente o CIP até à pressão pretendida, que pode atingir os 40.000 psi.

-

Mantenha o CIP na pressão desejada por um período de tempo, normalmente entre 30 segundos e 5 minutos. É normal registar-se uma ligeira diminuição da pressão à medida que a amostra diminui de tamanho. No entanto, se houver uma queda significativa na pressão, pare o processo e verifique o o-ring e o conjunto antes de reiniciar.

-

Quando o ciclo de prensagem estiver concluído, libertar a pressão abrindo a válvula da bomba. Deixar que a pressão chegue a zero antes de abrir o CIP e retirar as amostras.

-

Retirar as peças do óleo e secar o excesso de óleo. Tenha o cuidado de manter o óleo afastado das amostras. Inspecionar as peças para detetar quaisquer defeitos ou irregularidades.

-

Em seguida, limpe a prensa isostática a frio e verifique o estado do o-ring. Armazene o equipamento corretamente, garantindo que está pronto para a próxima utilização.

Procedimentos e controlos pós-operação

Após cada utilização da prensa isostática a frio de bancada, é importante efetuar procedimentos e verificações pós-operação. Estes incluem a inspeção das peças quanto a quaisquer defeitos ou irregularidades, a garantia de que o CIP está limpo e livre de quaisquer derrames de óleo e a verificação do estado do o-ring. A manutenção e o armazenamento adequados do equipamento ajudarão a garantir a sua longevidade e um desempenho ótimo.

Prensagem isostática a frio (CIP) é um processo que aplica pressões extremamente elevadas utilizando tecnologias como a prensagem isostática a frio ou métodos semelhantes. É normalmente utilizada para esterilizar produtos ou compactar pós a frio. A prensagem isostática a frio é realizada à temperatura ambiente utilizando um molde feito de materiais elastómeros como o uretano, a borracha ou o cloreto de polivinilo. O fluido utilizado neste processo é normalmente óleo ou água, e a pressão varia entre 60.000 lbs/in2 (400 MPa) e 150.000 lbs/in2 (1000 MPa). No entanto, é importante notar que este processo pode ter uma baixa precisão geométrica devido ao molde flexível utilizado. O pó é primeiro compactado uniformemente através de prensagem isostática a frio e, em seguida, sinterizado convencionalmente para produzir a peça desejada.

Se estiver interessado neste produto, pode consultar o sítio Web da nossa empresa:https://kindle-tech.com/product-categories/isostatic-pressA nossa empresa compreende que as necessidades de cada cliente são únicas. Por conseguinte, oferecemos um serviço de personalização flexível para satisfazer os seus requisitos específicos. Quer se trate da especificação, da funcionalidade ou do design do equipamento, podemos personalizá-lo de acordo com as suas necessidades. A nossa equipa dedicada trabalhará em estreita colaboração consigo para garantir que a solução personalizada satisfaz perfeitamente as suas necessidades experimentais.

Produtos relacionados

- Prensa Hidráulica Automática de Laboratório para Prensa de Pastilhas XRF e KBR

- Máquina de Prensagem Hidráulica Automática Aquecida Dividida 30T 40T com Placas Aquecidas para Prensagem a Quente de Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- prensa de pastilhas de Kbr 2t

Artigos relacionados

- Compreender os aspectos técnicos da prensagem isostática a frio

- Procedimentos operacionais automatizados de laboratório XRF e prensa de pellets KBR

- Funcionamento da prensa de pellets automática de laboratório xrf

- Guia para a prensa de pellets Xrf

- Um guia completo sobre a prensagem de pellets XRF usando uma prensa hidráulica automática KinTek