Introdução à prensagem isostática a frio

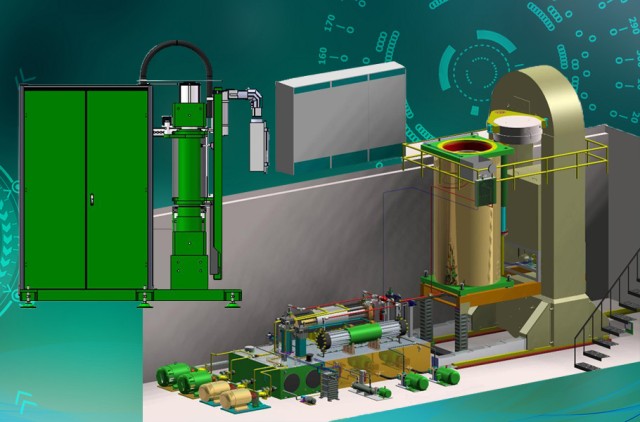

A prensagem isostática a frio A prensagem isostática a frio (CIP) é um processo utilizado para compactar pós numa forma ou tamanho específicos. Este método envolve submeter os pós a uma pressão elevada, normalmente entre 100 e 200 MPa, num meio líquido. O meio líquido assegura que a pressão é aplicada uniformemente em todas as direcções, resultando num produto denso e sem espaços vazios. A CIP é uma técnica versátil que pode ser utilizada para produzir uma vasta gama de produtos, desde formas simples a componentes complexos com geometrias intrincadas. O processo é amplamente utilizado em indústrias como a metalurgia do pó, metais refractários e automóveis, onde é valorizado pela sua capacidade de produzir componentes com excelentes propriedades mecânicas e resistência à corrosão.

Índice

Prensagem Isostática vs. Prensagem a Frio

Quando se trata de compactar pós, dois métodos populares são a prensagem isostática e a prensagem a frio. Embora ambos os métodos possam produzir materiais de alta qualidade, diferem em vários aspetos.

Prensagem isostática

A prensagem isostática envolve a aplicação de pressão igual a um pó compactado para obter uma densidade e uniformidade de microestrutura óptimas. A prensa utiliza um gás ou líquido para aplicar força a um recipiente hermeticamente fechado, cheio de pó metálico, utilizando temperaturas elevadas ou ambientes. Estes processos são conhecidos como prensagem isostática a quente e a frio, respetivamente.

A prensagem isostática tem várias vantagens em relação a outros métodos, como a baixa distorção na cozedura e a contração consistente na cozedura. Além disso, as peças podem ser cozidas sem secagem, a maioria dos compactos verdes (não cozidos) podem ser maquinados e existem baixas tensões internas no compacto prensado. A prensagem isostática também pode ser utilizada para prensar compactos com uma relação comprimento-diâmetro muito elevada (> 200), peças com formas internas, incluindo roscas, estrias, serrilhas e cones, e peças longas de paredes finas. Os pós fracos também podem ser prensados utilizando a prensagem isostática, e é possível prensar um compacto com duas ou mais camadas de pó com características diferentes.

No entanto, a prensagem isostática também tem algumas desvantagens. Por exemplo, a precisão das superfícies prensadas adjacentes ao saco flexível é menor do que a da prensagem mecânica ou da extrusão, o que normalmente exige uma maquinagem posterior. Além disso, é normalmente necessário um pó seco por pulverização relativamente dispendioso para as prensas de sacos secos totalmente automáticas e as taxas de produção são inferiores às da extrusão ou da compactação por matriz.

Prensagem a frio

A prensagem a frio é um processo de compressão de um pó numa forma sólida sem a utilização de calor. Este método é frequentemente utilizado para produzir compactos de pó de forma simples com uma densidade verde uniforme. É também um método eficaz para pós que são difíceis de prensar, como os metais duros.

Uma das vantagens da prensagem a frio é o facto de poder produzir peças com elevada precisão dimensional e uma densidade consistente em toda a peça. Além disso, a prensagem a frio permite a produção de formas complexas e o processo é relativamente rápido e económico.

No entanto, a prensagem a frio também tem algumas desvantagens. Por exemplo, a densidade da peça final é inferior à da prensagem isostática e pode haver vazios internos ou defeitos na peça. Além disso, o processo pode não ser adequado para todos os tipos de pós, e pode ser necessária uma maquinação subsequente para obter a forma desejada.

Prensagem isostática vs. Prensagem a frio

Em comparação, a prensagem isostática pode produzir peças com maior densidade e distribuição de densidade mais uniforme do que a prensagem a frio. A prensagem isostática também pode produzir peças com formas complexas e rácios comprimento-diâmetro elevados, enquanto a prensagem a frio é mais adequada para peças com formas simples. Além disso, a prensagem isostática pode ser mais cara e mais lenta do que a prensagem a frio, mas é mais precisa e produz menos defeitos. Em última análise, a escolha entre a prensagem isostática e a prensagem a frio dependerá dos requisitos específicos da aplicação.

Resistência uniforme e versatilidade

A prensagem isostática a frio (CIP) é um processo de fabrico versátil que pode produzir objectos com resistência e densidade uniformes. O processo envolve a colocação de um material, como um pó metálico ou cerâmica, num molde flexível e, em seguida, submetê-lo a fluidos de alta pressão de todos os lados. O resultado é um produto com resistência e densidade uniformes e sem porosidade.

Resistência uniforme

A pressão utilizada para compactar os materiais é igual em todas as direcções, resultando num material com resistência uniforme. Esta resistência uniforme do material prensado isostaticamente a frio torna-o mais eficiente do que os materiais sem resistência uniforme.

Versatilidade

A CIP pode ser utilizada para produzir formas difíceis que não podem ser produzidas por outros métodos, tornando-a mais versátil. O processo pode ser utilizado para produzir materiais de grandes dimensões, e a única limitação ao tamanho dos materiais produzidos por este método é o tamanho do recipiente sob pressão. Isto torna possível a produção de formas e dimensões complexas com elevada precisão.

Resistência à corrosão

A prensagem isostática a frio melhora a resistência à corrosão de um material. Assim, os materiais que passam por este processo têm uma vida útil mais longa do que a maioria dos outros materiais.

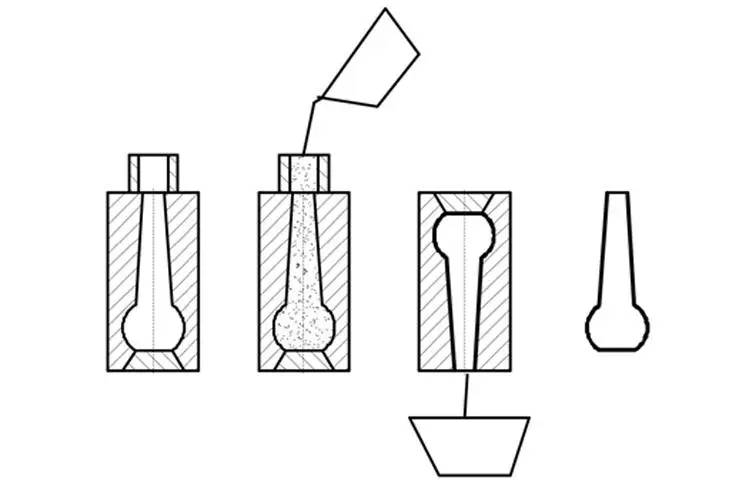

Metalurgia do pó

A prensagem isostática a frio é utilizada na metalurgia do pó para produzir formas e dimensões complexas com elevada precisão. É utilizada para a etapa de compactação da metalurgia do pó que ocorre imediatamente antes da etapa de sinterização. A CIP é frequentemente utilizada para produzir formas e dimensões difíceis que não podem ser produzidas por outros métodos.

Metais refractários

A CIP é utilizada para produzir metais refractários, como o tungsténio, o molibdénio e o tântalo. O tungsténio, por exemplo, é utilizado para fabricar fios para filamentos na indústria das lâmpadas. Geralmente, os metais refractários têm um ponto de fusão elevado e são resistentes ao desgaste.

Alvos de Sputtering

A prensagem isostática a frio (CIP) pode prensar pó de óxido de índio e estanho (ITO) em grandes pré-formas de cerâmica, que são depois sinterizadas em determinadas condições. Este método pode, teoricamente, produzir alvos cerâmicos com uma densidade de 95%.

Automóveis

A prensagem isostática a frio é utilizada no fabrico de componentes para automóveis, como rolamentos e engrenagens de bombas de óleo. Isto resulta em componentes de alta qualidade com excelentes propriedades mecânicas.

Em conclusão, a resistência uniforme e a versatilidade oferecidas pela prensagem isostática a frio tornam-na uma opção atractiva para os fabricantes que procuram produzir componentes complexos de alta qualidade com excelentes propriedades mecânicas. A CIP tem várias aplicações, incluindo metalurgia do pó, metais refractários, alvos de pulverização catódica e componentes para automóveis. A resistência uniforme obtida através do processo CIP torna-o mais eficiente, enquanto a sua versatilidade permite produzir formas e dimensões complexas com elevada precisão.

Resistência à corrosão e propriedades mecânicas melhoradas

A prensagem isostática a frio (CIP) é um processo de fabrico utilizado para produzir materiais homogéneos de alta densidade, resistentes à corrosão e com propriedades mecânicas melhoradas. Este processo é particularmente útil para a produção de peças e componentes que requerem elevada resistência, durabilidade e resistência ao desgaste.

Resistência à corrosão

Uma das principais vantagens do CIP é a sua capacidade de melhorar a resistência à corrosão dos materiais, tornando-os ideais para utilização em ambientes agressivos, onde a exposição a produtos químicos, humidade e outros agentes corrosivos pode causar danos. Os fluidos de alta pressão aplicados durante o processo CIP comprimem o material e fecham quaisquer lacunas ou poros que, de outra forma, poderiam permitir a penetração de agentes corrosivos na superfície.

Propriedades mecânicas melhoradas

O CIP pode melhorar as propriedades mecânicas dos materiais, incluindo a sua resistência à tração, dureza e ductilidade, permitindo-lhes suportar maiores tensões e deformações. Isto faz com que o CIP seja a escolha ideal para a produção de peças e componentes complexos que requerem elevada precisão e exatidão.

CIP vs. Métodos tradicionais

Em comparação com os métodos de fabrico tradicionais, o CIP oferece uma resistência superior à corrosão e propriedades mecânicas melhoradas. Por exemplo, as peças fabricadas com CIP têm uma densidade mais elevada e são mais homogéneas do que as produzidas com outros métodos, o que resulta em propriedades mecânicas melhoradas. Além disso, o CIP pode produzir peças com formas complexas que seriam difíceis ou impossíveis de fabricar utilizando outros métodos.

Materiais utilizados na CIP

Os materiais comuns utilizados no CIP incluem pós cerâmicos, grafite, materiais refractários, isoladores eléctricos e cerâmicas avançadas, como nitreto de silício, carboneto de silício, nitreto de boro, carboneto de boro e espinélio.

Aplicações do CIP

As vantagens do CIP tornam-no ideal para uma vasta gama de aplicações. É amplamente utilizado no fabrico de equipamento de laboratório, componentes aeroespaciais e dispositivos médicos, entre outras aplicações. A CIP está também a expandir-se para novas aplicações, como a prensagem de alvos de pulverização catódica, revestimentos de peças de válvulas num motor para minimizar o desgaste das cabeças dos cilindros, telecomunicações, eletrónica, aeroespacial e automóvel.

Em conclusão, a prensagem isostática a frio (CIP) é um processo de fabrico altamente eficaz que oferece inúmeras vantagens. A CIP pode melhorar a resistência à corrosão dos materiais, melhorar as suas propriedades mecânicas e produzir peças com formas complexas. As suas aplicações são diversas e é amplamente utilizado no fabrico de equipamento de laboratório, componentes aeroespaciais e dispositivos médicos, entre outros.

Aplicações em metalurgia do pó, metais refractários e automóveis

A prensagem isostática a frio (CIP) tem inúmeras aplicações em várias indústrias, incluindo a metalurgia do pó, metais refractários e automóveis.

Metalurgia do pó

Na metalurgia do pó, a CIP é utilizada para fabricar componentes de alto desempenho, como engrenagens, rolamentos e ferramentas de corte. A técnica é ideal para esta aplicação, uma vez que produz materiais de alta densidade com formas complexas e detalhes intrincados. O processo CIP remove a porosidade, aumenta a densidade e melhora as propriedades mecânicas, resultando em produtos com densidade uniforme, tolerâncias apertadas e melhor maquinabilidade.

Metais refractários

O CIP também é utilizado na indústria de metais refractários para produzir peças que podem suportar temperaturas extremas e ambientes agressivos. Componentes como bicos, blocos e cadinhos refractários, carbonetos cimentados, grafite isotrópica, isoladores de cerâmica, tubos para aplicações químicas especiais, ferrites, filtros de metal, pré-formas e tubos e barras de plástico são fabricados através deste processo.

Automóveis

A indústria automóvel utiliza o CIP para criar peças de motor leves e eficientes, como pistões e cabeças de cilindro. O elevado custo inicial das matrizes de prensagem não se justifica para estas peças, e o processo CIP permite a criação de formas complexas e tolerâncias apertadas. Isto resulta em peças de motor leves e eficientes, que são essenciais para reduzir o consumo de combustível e as emissões.

Vantagens do CIP

As vantagens do CIP fazem dele uma técnica valiosa para várias indústrias. O processo produz materiais de alta densidade com formas complexas e detalhes intrincados, elimina a porosidade, aumenta a densidade e melhora as propriedades mecânicas. O CIP também resulta em produtos com densidade uniforme, tolerâncias estreitas e melhor maquinabilidade. A técnica é relativamente barata e não requer custos iniciais elevados para matrizes de prensagem. A capacidade de criar formas complexas e tolerâncias reduzidas torna-a ideal para aplicações em que a resistência, a durabilidade e a precisão são essenciais.

Em conclusão, a prensagem isostática a frio (CIP) é uma técnica valiosa para várias indústrias, incluindo a metalurgia do pó, metais refractários e automóveis. A sua capacidade para produzir materiais de alta densidade com formas complexas e detalhes intrincados, eliminar a porosidade, aumentar a densidade e melhorar as propriedades mecânicas torna-a uma escolha ideal para aplicações em que a resistência, a durabilidade e a precisão são essenciais.

Sinterização e resistência verde

A prensagem isostática a frio (CIP) é uma ferramenta poderosa para melhorar a sinterização e a resistência verde dos materiais, tornando-a um processo importante no fabrico de uma vasta gama de produtos, incluindo componentes aeroespaciais, dispositivos médicos e componentes electrónicos.

Sinterização

A sinterização é o processo de aquecimento de um material a uma temperatura elevada sem o derreter, fazendo com que as partículas se unam. A elevada pressão aplicada durante o CIP ajuda a compactar o material, resultando numa densidade mais uniforme e numa melhor sinterização. O processo de sinterização é um passo crucial no fabrico de materiais cerâmicos e metálicos. Ao utilizar o CIP, o processo de sinterização é melhorado, tornando o material mais durável e mais fácil de manusear durante os passos de processamento subsequentes.

Resistência verde

A resistência verde de um material refere-se à sua capacidade de manter a forma e a estrutura durante o manuseamento e o processamento. O CIP ajuda a aumentar a resistência verde dos materiais, reduzindo a quantidade de vazios e defeitos presentes no material. Quando o material é comprimido, as partículas são reorganizadas, resultando numa estrutura mais compacta que é menos propensa a fissuras ou distorções durante o manuseamento. Isto torna o material muito mais fácil de trabalhar durante o processamento e reduz a quantidade de resíduos e desperdícios gerados durante o fabrico.

Vantagens da CIP

Os benefícios do CIP na melhoria da sinterização e da resistência verde dos materiais são significativos. O processo resulta numa densidade mais uniforme, numa sinterização melhorada e numa maior resistência verde. Isto torna o material mais durável e mais fácil de manusear durante os passos de processamento subsequentes, reduzindo a quantidade de desperdício e resíduos gerados durante o fabrico. Além disso, o processo de sinterização melhorado resulta num material mais resistente ao desgaste e à corrosão, tornando-o ideal para utilização em ambientes agressivos.

Em conclusão, o CIP é uma ferramenta poderosa para melhorar a sinterização e a resistência verde dos materiais, tornando-o um processo importante no fabrico de uma vasta gama de produtos. Ao utilizar o CIP, o processo de sinterização é melhorado, tornando o material mais durável e mais fácil de manusear durante as etapas de processamento subsequentes. O aumento da resistência verde dos materiais reduz a quantidade de sucata e resíduos gerados durante o fabrico, tornando o processo mais económico. A CIP é um passo crucial no fabrico de materiais cerâmicos e metálicos, e os seus benefícios são significativos para uma vasta gama de indústrias.

Conclusão

A prensagem isostática a frio é um método altamente eficaz para compactar e moldar materiais. Oferece inúmeras vantagens em relação às técnicas de prensagem tradicionais, incluindo uma maior uniformidade de resistência e propriedades mecânicas melhoradas. O processo é versátil e adaptável, tornando-o ideal para uma vasta gama de aplicações, incluindo metalurgia do pó, metais refractários e automóveis. Com a sua capacidade de melhorar a resistência verde e a resistência à corrosão, a prensagem isostática a frio está a tornar-se uma escolha cada vez mais popular para os fabricantes que procuram melhorar o desempenho dos seus produtos. De um modo geral, esta tecnologia representa um avanço significativo na ciência dos materiais e irá certamente desempenhar um papel importante na definição do futuro do fabrico.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

Artigos relacionados

- Tecnologia de prensagem isostática: Princípios, classificação e aplicações

- Guia completo de prensagem isostática: Tipos, processos e características(3)

- Compreender o processo de prensagem isostática e os seus tipos

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações

- Como as prensas isostáticas ajudam a eliminar defeitos nos materiais