Factores que influenciam a precisão do controlo da temperatura

Sensores de temperatura

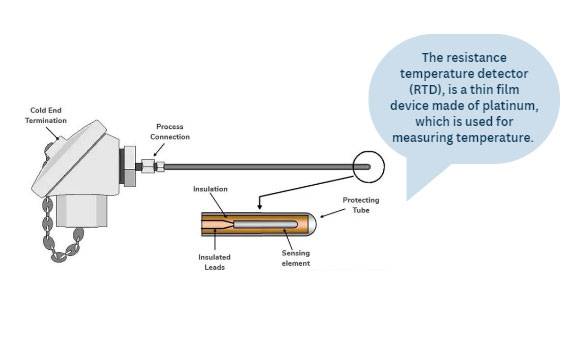

Os sensores de temperatura de alta precisão, como os termopares e os detectores de temperatura por resistência (RTD), desempenham um papel fundamental no aumento da precisão da deteção e do feedback da temperatura nos fornos de mufla. Estes sensores são concebidos para medir a temperatura com um elevado grau de precisão, muitas vezes dentro de fracções de um grau Celsius. A precisão destes sensores influencia diretamente a eficácia dos sistemas de controlo de temperatura, assegurando que a temperatura desejada é mantida de forma consistente.

Em fornos de mufla, onde o controlo preciso da temperatura é fundamental para várias aplicações científicas e industriais, a utilização de sensores de temperatura avançados pode melhorar significativamente a fiabilidade dos resultados experimentais. Por exemplo, os termopares, que se baseiam no efeito Seebeck, podem medir uma vasta gama de temperaturas e são conhecidos pelos seus tempos de resposta rápidos. Por outro lado, os RTDs, que se baseiam na alteração da resistência de um material com a temperatura, oferecem maior exatidão e estabilidade, tornando-os adequados para aplicações que requerem medições de temperatura precisas.

A integração destes sensores de alta precisão com sistemas de controlo avançados, como os controladores PID inteligentes, aumenta ainda mais a sua eficácia. Estes controladores podem ajustar automaticamente os parâmetros de controlo com base nos dados em tempo real dos sensores, optimizando o controlo da temperatura para minimizar os desvios. Esta sinergia assegura que a mufla funciona dentro do intervalo de temperatura desejado, contribuindo para um melhor desempenho global e resultados experimentais mais exactos.

| Tipo de sensor | Precisão | Tempo de resposta | Intervalo de temperatura |

|---|---|---|---|

| Termopares | ±1°C a ±5°C | Rápido | -200°C a 1700°C |

| RTDs | ±0,1°C a ±0,5°C | Moderado | -200°C a 850°C |

Em resumo, a seleção e implementação de sensores de temperatura de alta precisão são cruciais para conseguir um controlo ótimo da temperatura em fornos de mufla. A sua capacidade de fornecer feedback exato e atempado permite ajustes mais precisos, conduzindo, em última análise, a uma maior precisão e fiabilidade experimental.

Sistemas de controlo

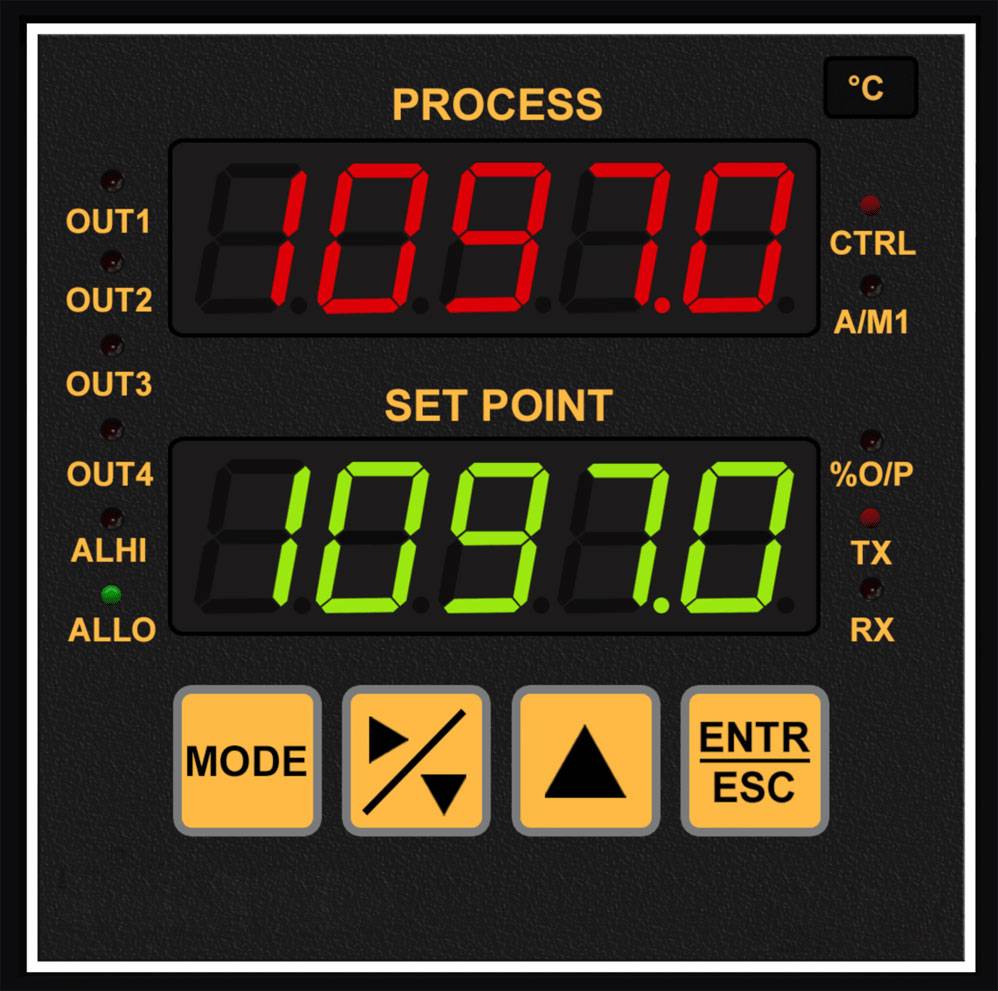

Os sistemas de controlo avançados desempenham um papel fundamental no aumento da precisão do controlo da temperatura em fornos de mufla de alta temperatura. Uma das inovações mais notáveis neste domínio é a integração de controladores PID inteligentes. Estes controladores sofisticados foram concebidos para ajustar dinamicamente os parâmetros de controlo em tempo real, garantindo um desempenho ótimo mesmo em condições variáveis, como a inércia térmica e as alterações de carga.

A natureza adaptativa dos controladores PID inteligentes permite-lhes monitorizar e ajustar continuamente o processo de aquecimento, minimizando assim os desvios de temperatura. Isto é conseguido através de algoritmos que analisam o feedback dos sensores de temperatura, tais como termopares ou RTDs, e efectuam ajustes instantâneos para manter o ponto de regulação da temperatura desejada. Este nível de automatização não só melhora a precisão do controlo da temperatura, como também reduz a necessidade de intervenção manual, tornando o funcionamento da mufla mais eficiente e fiável.

Além disso, a capacidade destes controladores para aprender e adaptar-se ao longo do tempo aumenta ainda mais a sua eficácia. Ao otimizar continuamente os parâmetros de controlo com base em dados históricos e nas condições de funcionamento actuais, os controladores PID inteligentes podem alcançar uma precisão de controlo da temperatura superior à dos sistemas tradicionais. Esta adaptabilidade é particularmente benéfica em ambientes de alta temperatura, onde a manutenção de um controlo preciso da temperatura é fundamental para o sucesso experimental.

Em resumo, a utilização de sistemas de controlo avançados, em particular controladores PID inteligentes, aumenta significativamente a precisão do controlo da temperatura de fornos de mufla de alta temperatura. A sua capacidade de otimizar automaticamente os parâmetros de controlo em resposta a condições dinâmicas assegura uma gestão consistente e precisa da temperatura, contribuindo, em última análise, para resultados experimentais mais fiáveis e precisos.

Elementos de aquecimento

Os elementos de aquecimento desempenham um papel crucial na manutenção da uniformidade da temperatura nos fornos de mufla de alta temperatura. Estes elementos convertem energia eléctrica em calor através do processo de aquecimento Joule, em que a corrente eléctrica encontra resistência, resultando no aquecimento do elemento. Ao contrário do efeito Peltier, este processo é independente da direção da corrente, assegurando um desempenho consistente independentemente do fluxo de corrente.

A escolha do material do elemento de aquecimento é fundamental. Os materiais comuns incluem o nicrómio, uma mistura de 80% de níquel e 20% de crómio, que forma uma camada aderente de óxido de crómio após o aquecimento inicial. Esta camada protetora impede a oxidação do material subjacente, prolongando assim a vida útil do elemento. São também frequentemente utilizados outros metais, como o crómio, o níquel, o ferro, o tungsténio e o molibdénio. O diâmetro ou a secção transversal do elemento determina a sua resistência; secções transversais maiores diminuem a resistência, tornando-os adequados para aplicações a alta temperatura em que são necessários diâmetros maiores (normalmente entre 1/4″ e 1/2″ ou 6,35 e 12,7 mm).

Em fornos especializados, como os fornos de cementação e de vácuo, particularmente os sistemas de cementação a baixa pressão (LPC), o design e a seleção dos elementos de aquecimento são críticos. A parte do elemento que passa através do isolamento e da estrutura de aço para as ligações externas deve ser meticulosamente concebida para evitar problemas comuns. A verificação adequada e as considerações de conceção garantem que estes elementos podem suportar as exigências rigorosas de tais ambientes de alta temperatura, contribuindo para a precisão geral do controlo da temperatura.

| Material | Composição | Aplicações |

|---|---|---|

| Nicrómio | 80% de níquel, 20% de crómio | Comum em torradeiras, secadores de cabelo, fornos industriais, aquecimento de pavimentos, aquecimento de telhados, aquecimento de caminhos, secadores, etc. |

| Crómio | Crómio, níquel, ferro, tungsténio, molibdénio | Aplicações a alta temperatura em fornos especializados, como a cementação e os fornos de vácuo. |

A tabela acima destaca os materiais comuns utilizados em elementos de aquecimento e as suas aplicações típicas, ilustrando a gama diversificada de utilizações e a importância da seleção de materiais para obter um aquecimento uniforme e estável.

Materiais de isolamento e estrutura do forno

A seleção dos materiais de isolamento e a conceção da estrutura do forno desempenham um papel fundamental para garantir uma transferência de calor uniforme e um controlo preciso da temperatura nos fornos de alta tensão. Estes elementos são meticulosamente escolhidos para suportar as temperaturas extremas e as condições adversas inerentes a estes ambientes.

Materiais de isolamento

Os fornos de alta tensão utilizam frequentemente uma combinação de fibra cerâmica e materiais refractários para isolamento. As fibras cerâmicas, como o isolamento multi-fibras de alumina, são preferidas pelas suas elevadas temperaturas de serviço e rápida resistência ao calor e ao frio. Estas fibras são normalmente utilizadas em camadas, com uma espessura de camada de isolamento até 170 mm, garantindo uma perda de calor mínima e um desempenho superior de isolamento térmico. O efeito de poupança de energia destes materiais pode chegar aos 80% em comparação com os fornos eléctricos tradicionais.

Materiais refractários, incluindo alumina , magnésia e zircónio são também parte integrante do revestimento do forno. Estes materiais são selecionados pelos seus elevados pontos de fusão, resistência ao choque térmico e à corrosão química. O revestimento do forno é frequentemente construído com fibra de alumina de alta pureza, materiais de fibra formados a vácuo e placas leves de óxido de alumínio oco, que não só aumentam a durabilidade do forno como também evitam fissuras e queda de escórias.

Estrutura do forno

A estrutura do forno, incluindo as condutas de ar e a espessura da parede do forno, foi concebida para otimizar a uniformidade da transferência de calor. É habitualmente utilizada uma estrutura de forno duplo, que não só acelera o processo de aquecimento como também aumenta a robustez e a longevidade do forno. O invólucro exterior do forno é tipicamente soldado a partir de chapas e perfis de aço, equipado com placas de proteção destacáveis que são submetidas a pulverização eletrostática e a cozedura de tinta, garantindo tanto a durabilidade como o aspeto estético.

Eficiência energética

A integração destes materiais de isolamento avançados e de uma estrutura de forno bem projectada resulta em poupanças de energia significativas. O design leve e as capacidades de aumento rápido da temperatura contribuem para uma poupança de energia superior a 50%, tornando estes fornos não só eficientes, mas também amigos do ambiente.

Em suma, a seleção cuidadosa dos materiais de isolamento e a conceção meticulosa da estrutura do forno são fundamentais para alcançar uma uniformidade óptima de transferência de calor e um controlo preciso da temperatura em fornos de alta tensão. Estes elementos trabalham em conjunto para melhorar o desempenho global e a fiabilidade do forno, assegurando resultados experimentais precisos e consistentes.

Factores ambientais externos

A manutenção de um controlo preciso da temperatura em fornos de mufla de alta temperatura não depende apenas de mecanismos internos, sendo também significativamente influenciada por factores ambientais externos. Uma fonte de alimentação estável é fundamental, uma vez que as flutuações de tensão podem perturbar o delicado equilíbrio dos elementos de aquecimento e dos sistemas de controlo, conduzindo a desvios de temperatura. Idealmente, uma fonte de energia consistente assegura que o forno funciona sem problemas, sem alterações súbitas que possam comprometer a precisão.

A temperatura ambiente que rodeia o forno também desempenha um papel crucial. As temperaturas extremas, quer sejam demasiado quentes ou demasiado frias, podem afetar o equilíbrio térmico do forno. Por exemplo, um forno a funcionar num ambiente muito frio pode necessitar de energia adicional para atingir e manter a temperatura desejada, o que pode levar a ineficiências e imprecisões. Por outro lado, o calor excessivo no ambiente pode levar o forno a compensar excessivamente, resultando novamente num controlo instável da temperatura.

A minimização da interferência externa é outro fator crítico. Isto inclui a redução de vibrações, perturbações electromagnéticas e outros ruídos ambientais que possam interferir com o funcionamento do forno. Por exemplo, as vibrações podem causar o desalinhamento dos elementos de aquecimento, levando a um aquecimento irregular, enquanto a interferência electromagnética pode perturbar os sistemas de controlo sensíveis, afectando a sua capacidade de regular a temperatura com precisão.

Em suma, embora os componentes internos, como os sensores de temperatura, os sistemas de controlo e os elementos de aquecimento, sejam essenciais para alcançar uma elevada precisão no controlo da temperatura, o ambiente externo também deve ser cuidadosamente gerido. Uma fonte de alimentação estável, uma temperatura ambiente adequada e uma interferência externa mínima contribuem coletivamente para manter a precisão e a fiabilidade necessárias para experiências a alta temperatura.

Capacidades dos modernos fornos de mufla de alta temperatura

Sistemas de controlo da temperatura

Os modernos fornos de mufla estão equipados com sofisticados sistemas inteligentes de controlo de temperatura PID que funcionam em conjunto com sensores de alta precisão para assegurar a monitorização e o ajuste da temperatura em tempo real. Estes sistemas foram concebidos para otimizar automaticamente os parâmetros de controlo com base na inércia térmica e nas alterações de carga, o que aumenta significativamente a precisão do controlo da temperatura.

Uma das principais vantagens destes sistemas de controlo avançados é a sua capacidade de atingir uma precisão de temperatura dentro de uma margem estreita, tipicamente ±1°C ou melhor . Este nível de precisão é crucial para uma vasta gama de aplicações de alta temperatura, desde a investigação científica de materiais até aos processos industriais. A integração de sensores de alta precisão, como termopares ou RTDs (Detectores de Temperatura de Resistência), amplia ainda mais a eficácia destes sistemas de controlo, fornecendo um feedback preciso da temperatura.

Para ilustrar o impacto destes sistemas de controlo, considere a seguinte tabela que compara os métodos tradicionais e modernos de controlo da temperatura:

| Caraterística | Sistemas de controlo tradicionais | Sistemas de controlo PID modernos |

|---|---|---|

| Precisão da temperatura | ±5°C | ±1°C ou melhor |

| Ajuste em tempo real | Limitado | Sim |

| Sintonização automática de parâmetros | Não | Sim |

| Integração do sensor | Básica | Alta precisão |

Ao tirar partido destas tecnologias avançadas, as muflas modernas não só satisfazem como excedem frequentemente os requisitos rigorosos das experiências a alta temperatura, garantindo resultados fiáveis e repetíveis.

Isolamento melhorado e equipamento auxiliar

A integração de estruturas de isolamento de várias camadas e de ventiladores de uniformização da temperatura desempenha um papel fundamental na minimização da perda de calor em fornos de mufla de alta temperatura. Estas camadas de isolamento, frequentemente compostas por materiais como fibras cerâmicas ou aerogéis, reduzem significativamente a condutividade térmica, mantendo assim um ambiente interno de temperatura estável. Além disso, os ventiladores de uniformização da temperatura, estrategicamente posicionados dentro do forno, facilitam a distribuição uniforme do calor através da circulação do ar, o que ajuda a eliminar os pontos quentes e a garantir um perfil de temperatura uniforme em toda a câmara experimental.

Esta abordagem dupla não só aumenta a eficiência global do forno, como também contribui para a precisão e fiabilidade dos resultados experimentais. Ao manter uma temperatura consistente, estas melhorias atenuam o risco de gradientes térmicos que, de outra forma, podem conduzir a leituras incorrectas e a uma integridade dos dados comprometida. A sinergia entre as técnicas avançadas de isolamento e o equipamento auxiliar sublinha a importância de uma conceção meticulosa para conseguir um controlo superior da temperatura em aplicações de alta temperatura.

Perspectivas futuras

Avanços tecnológicos

Os futuros avanços na tecnologia de controlo da temperatura estão preparados para revolucionar os fornos mufla de alta temperatura, oferecendo aos investigadores uma precisão e facilidade de utilização sem precedentes. Estas inovações serão provavelmente provenientes de várias áreas-chave:

-

Sensores avançados e mecanismos de feedback: A integração de sensores de temperatura da próxima geração, como pontos quânticos ou sensores de fibra ótica, poderá fornecer leituras de temperatura em tempo real e altamente precisas, reduzindo significativamente os erros de medição.

-

Algoritmos de controlo inteligentes: O desenvolvimento de algoritmos de inteligência artificial (IA) e de aprendizagem automática poderá permitir que os fornos prevejam e se ajustem às flutuações térmicas de forma autónoma, optimizando os parâmetros de controlo em tempo real para uma maior precisão.

-

Elementos de aquecimento melhorados: Novos materiais, como os elementos de aquecimento à base de grafeno, poderão oferecer uma condutividade e estabilidade térmicas superiores, garantindo uma distribuição uniforme do calor pela câmara do forno.

-

Isolamento inteligente e conceção estrutural: As inovações em materiais de isolamento, como aerogéis ou materiais de mudança de fase, combinadas com designs estruturais inteligentes, podem minimizar a perda de calor e garantir uma distribuição uniforme da temperatura, aperfeiçoando ainda mais a precisão do controlo.

-

Soluções IoT integradas: A incorporação de tecnologias da Internet das Coisas (IoT) poderá permitir a monitorização e o controlo remoto de fornos de mufla, permitindo aos investigadores ajustar as definições e receber alertas a partir de qualquer lugar, aumentando a conveniência e a precisão.

Estes avanços tecnológicos prometem não só melhorar a precisão do controlo da temperatura, mas também tornar as experiências a alta temperatura mais acessíveis e eficientes, abrindo caminho a descobertas inovadoras em vários domínios.

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1200℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

Artigos relacionados

- Por Que Seus Experimentos de Alta Temperatura Falham: Não é o Calor, é o Forno

- Guia completo para fornos de mufla: Aplicações, tipos e manutenção

- Por Que Seus Experimentos de Forno Falham: A Incompatibilidade Oculta em Seu Laboratório

- Forno de Caixa vs. Forno Mufla: Você Está Usando a Ferramenta Errada para o Trabalho?

- Guia completo sobre fornos de mufla: Tipos, usos e manutenção