Métodos de deposição de película fina em camada de passivação

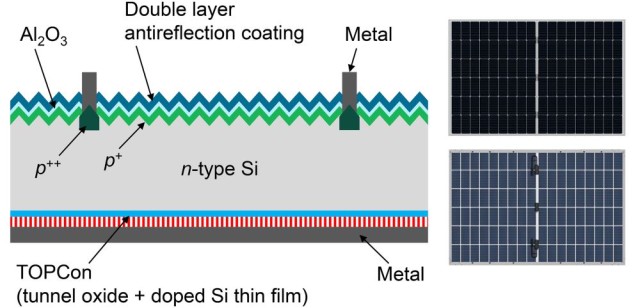

Processo principal na preparação de células TOPCon

O processo de preparação das células TOPCon é uma sequência meticulosa de passos, cada um deles crítico para a eficiência e desempenho globais do produto final. Este processo começa com limpeza e afofamento assegurando que a superfície da pastilha de silício está livre de contaminantes que possam impedir os passos seguintes. Em seguida, a difusão de boro na parte frontal é realizada para introduzir átomos de boro na rede de silício, melhorando as propriedades eléctricas da célula.

Em seguida, a remoção do BSG e gravação do lado posterior são efectuadas para limpar a superfície posterior e prepará-la para o processamento posterior. Segue-se a preparação do contacto de passivação da camada de óxido onde é depositada uma camada de óxido para passivar a superfície de silício, reduzindo as perdas por recombinação. A deposição de alumina no lado frontal do lado frontal fornece uma camada adicional de proteção e passivação.

Subsequentemente, deposição de nitreto de silício do lado da frente e do lado de trás são efectuadas por deposição de vapor químico (CVD), que é uma etapa fundamental do processo. A CVD é o elo central do processo nesta sequência, uma vez que assegura a deposição uniforme e de alta qualidade do nitreto de silício, que é crucial para as propriedades de passivação e antirreflexo da célula. O processo CVD envolve a reação química de misturas de gases a temperaturas elevadas, resultando na deposição de uma película sólida na bolacha de silício.

Após a deposição do nitreto de silício, o processo prossegue com impressão serigráfica para aplicar pastas condutoras para a formação de contactos eléctricos. Segue-se a sinterização que funde as pastas com o silício, criando ligações eléctricas robustas. As etapas finais incluem testes e seleção para garantir que cada célula cumpre os padrões de desempenho exigidos antes de ser integrada em módulos.

Em resumo, o processo de preparação das células TOPCon é uma sequência de passos complexa mas altamente controlada, com a CVD a desempenhar um papel central na obtenção das caraterísticas de passivação e desempenho desejadas.

Classificação por método de formação de película

O processo de deposição de película fina da camada de passivação é classificado em dois métodos principais com base na forma como a película é formada: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Cada método tem os seus mecanismos e aplicações únicos na indústria fotovoltaica.

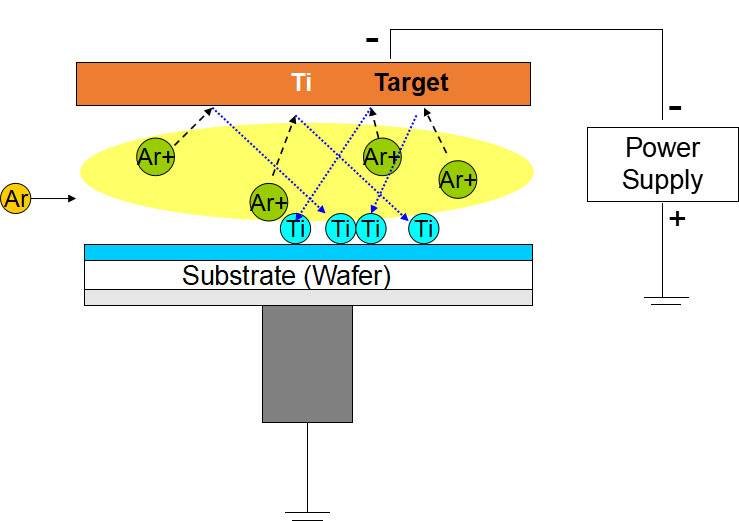

A PVD envolve o transporte físico de material de uma fonte para o substrato, normalmente em condições de vácuo. Este método inclui técnicas como a evaporação, a pulverização catódica e a deposição por feixe de iões. A PVD é conhecida pela sua capacidade de produzir películas densas e de alta qualidade, com excelente aderência ao substrato. No entanto, requer frequentemente equipamento mais complexo e pode ser menos eficiente para a produção em grande escala do que a CVD.

Por outro lado, a CVD baseia-se em reacções químicas entre gases para depositar uma película sólida na superfície da bolacha de silício. Este método divide-se ainda em várias subcategorias com base nas condições de reação, incluindo a CVD a pressão atmosférica (APCVD), a CVD a baixa pressão (LPCVD), a CVD com reforço de plasma (PECVD), a CVD com plasma de alta densidade (HDPCVD) e a deposição em camada atómica (ALD). Entre estes, o LPCVD e o PECVD são particularmente proeminentes no processo de fabrico de células TOPCon devido à sua eficiência e escalabilidade.

A prevalência da CVD na indústria é sublinhada pela maior percentagem de equipamento de processo CVD em utilização. Este facto deve-se, em grande parte, à capacidade da CVD para lidar com a produção em grande escala de forma mais eficiente, à sua adaptabilidade a vários processos celulares e aos seus custos operacionais mais baixos em comparação com a PVD. Apesar do investimento inicial mais elevado em equipamento CVD, os benefícios a longo prazo em termos de velocidade de produção e rentabilidade fazem dele a escolha preferida de muitos fabricantes.

Em resumo, embora tanto a PVD como a CVD tenham os seus méritos respectivos, o domínio da CVD no processo de deposição de película fina da camada de passivação é uma prova da sua eficiência e adequação à produção fotovoltaica em grande escala.

Deposição física de vapor (PVD)

A deposição física de vapor (PVD) é um processo crítico na tecnologia de película fina, envolvendo a transformação de um material do estado sólido para o estado de vapor e a subsequente redeposição num substrato. Este método é normalmente utilizado em condições de gás ou plasma de baixa pressão, facilitando a formação de películas finas em vários substratos. As principais técnicas de PVD incluem evaporação e pulverização catódica cada uma com mecanismos operacionais e aplicações distintas.

Evaporação é um processo em que o material de origem é aquecido até ao seu ponto de vaporização num ambiente de vácuo. Este aquecimento provoca a transição do material para um vapor, que depois se condensa no substrato, formando uma película fina. Este método é particularmente eficaz para materiais com pontos de fusão baixos e é normalmente utilizado para depositar metais e certos materiais dieléctricos.

Em contraste, pulverização catódica envolve a utilização de um plasma para bombardear o material de origem com iões, normalmente iões de árgon. Este bombardeamento iónico desloca átomos do material de origem, criando um vapor que se deposita subsequentemente no substrato. A pulverização catódica é conhecida pela sua capacidade de depositar uma vasta gama de materiais, incluindo aqueles com elevados pontos de fusão e composições complexas, tornando-a uma escolha versátil para várias aplicações industriais.

Os processos PVD são essenciais no fabrico de artigos que requerem películas finas precisas e funcionais, como nas indústrias eletrónica e ótica. A capacidade de controlar os parâmetros de deposição, como a temperatura, a pressão e as condições do plasma, permite a criação de películas com propriedades mecânicas, ópticas, químicas ou electrónicas específicas. Esta precisão faz da PVD uma pedra angular no desenvolvimento de tecnologias avançadas e componentes de elevado desempenho.

Deposição de Vapor Químico (CVD)

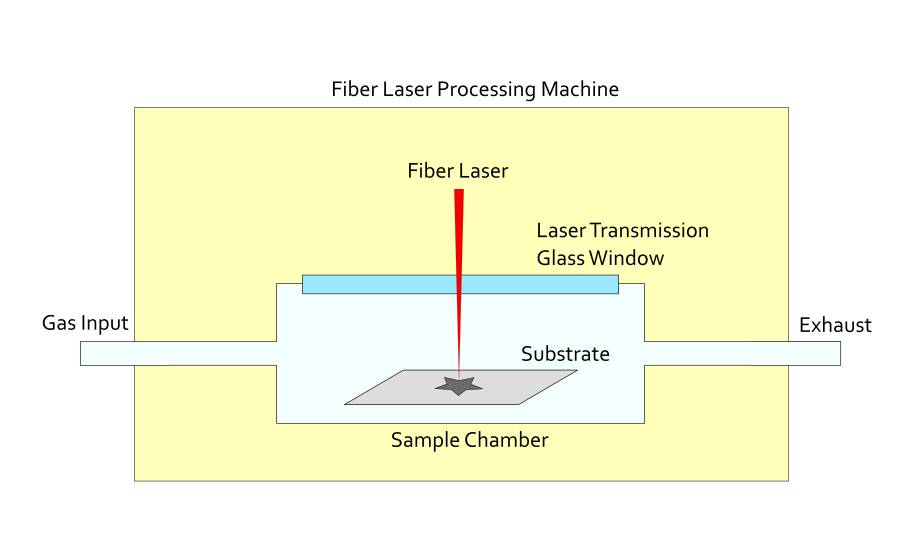

A deposição de vapor químico (CVD) é um método sofisticado de deposição em vácuo utilizado para produzir materiais sólidos de alta qualidade e elevado desempenho, frequentemente utilizado na indústria de semicondutores para a deposição de películas finas. O processo envolve a exposição de uma bolacha de silício (substrato) a um ou mais precursores voláteis, que sofrem reacções químicas e/ou decomposição na superfície do substrato para formar a película desejada. Estas reacções produzem normalmente subprodutos voláteis que são subsequentemente removidos pelo fluxo de gás dentro da câmara de reação.

As técnicas de CVD são classificadas em termos gerais com base nas condições de reação, como a pressão e o tipo de precursor. Esta classificação inclui

- CVD à pressão atmosférica (APCVD): Realizada sob pressão atmosférica.

- CVD a baixa pressão (LPCVD): Funciona sob pressão reduzida para melhorar a uniformidade e a qualidade da película.

- CVD reforçado por plasma (PECVD): Utiliza o plasma para facilitar as reacções químicas a temperaturas mais baixas.

- CVD de plasma de alta densidade (HDPCVD): Utiliza plasma de alta densidade para obter propriedades de película superiores.

- Deposição de camada atómica (ALD): Um processo sequencial e auto-limitado que deposita películas uma camada atómica de cada vez.

Cada variante de CVD oferece vantagens únicas e é selecionada com base nos requisitos específicos do processo de fabrico de semicondutores, como a uniformidade da película, a taxa de deposição e as restrições de temperatura.

A CVD não é apenas fundamental no fabrico de semicondutores, mas também encontra aplicações no microfabrico para depositar uma variedade de materiais, incluindo dióxido de silício, carboneto, nitreto e oxinitreto, bem como materiais avançados como nanotubos de carbono e grafeno. A versatilidade e a precisão do CVD tornam-no uma tecnologia indispensável no domínio da deposição de película fina.

Variantes do processo TOPCon

LPCVD (Deposição de vapor de baixa pressão)

O LPCVD, ou deposição de vapor químico a baixa pressão, é um processo térmico sofisticado utilizado para depositar películas finas a partir de precursores em fase gasosa a pressões subatmosféricas. Este método envolve a utilização de uma ou várias substâncias gasosas que sofrem reacções de decomposição térmica a baixas pressões. Estas reacções resultam na formação da película desejada na superfície do substrato. As condições do processo são meticulosamente selecionadas para garantir que a taxa de crescimento é regida principalmente pela taxa de reação da superfície, que é altamente dependente da temperatura.

O controlo da temperatura no LPCVD é executado com grande precisão, o que conduz a uma uniformidade excecional nas variações dentro de cada wafer, wafer a wafer e execução a execução. Esta precisão é crucial para manter a consistência na qualidade e nas propriedades das películas depositadas. O ambiente de baixa pressão na LPCVD aumenta significativamente o coeficiente de difusão do gás e o caminho livre médio dentro da câmara de reação. Esta melhoria traduz-se numa melhor uniformidade da película, uniformidade da resistividade e capacidade de preenchimento da cobertura da trincheira. A taxa mais rápida de transporte de gás no ambiente de baixa pressão também ajuda a remover rapidamente as impurezas e os subprodutos da reação do substrato, suprimindo assim a auto-dopagem e aumentando a eficiência da produção.

Além disso, a LPCVD não requer a utilização de gases de transporte, o que reduz substancialmente o potencial de contaminação das partículas. Este facto torna a LPCVD um método preferido na indústria de semicondutores de elevado valor para a deposição de películas finas. Os recentes avanços na tecnologia LPCVD estão a centrar-se na obtenção de capacidades de baixa tensão e multifuncionais, expandindo ainda mais as suas aplicações e melhorando o seu desempenho em vários contextos industriais.

PECVD (Deposição de Vapor Melhorada por Plasma)

A deposição de vapor químico enriquecida com plasma (PECVD) é uma técnica sofisticada utilizada para depositar películas finas em substratos, nomeadamente na indústria dos semicondutores. Este método utiliza energia de micro-ondas ou de radiofrequência (RF) para gerar localmente um plasma, o que aumenta significativamente as reacções químicas necessárias para a formação de películas. Ao contrário dos processos tradicionais de CVD que requerem temperaturas mais elevadas, o PECVD funciona a temperaturas relativamente mais baixas, normalmente entre 200 e 500°C. Esta redução de temperatura é crucial para substratos sensíveis ao calor, como os wafers de semicondutores, uma vez que minimiza o risco de danos térmicos.

O plasma gerado na PECVD pode ser inflamado diretamente na proximidade do substrato, um método conhecido como técnica de plasma direto. Esta proximidade garante que as espécies reactivas são utilizadas de forma eficiente, conduzindo a uma deposição de película de alta qualidade. No entanto, a exposição direta ao plasma pode representar riscos para substratos sensíveis devido à radiação potencial e ao bombardeamento de iões, exigindo um controlo cuidadoso do processo.

O PECVD é amplamente utilizado para depositar filmes dieléctricos como SiO₂, Si₃N₄ e SiOxNy. O processo envolve a criação de um plasma de gases reactivos através de energia RF, o que facilita as reacções químicas dentro da câmara de deposição. A energia necessária para estas reacções é parcialmente fornecida pelo aquecimento do substrato a uma temperatura moderada, normalmente inferior a 350°C, e parcialmente pelo próprio plasma. Esta dupla fonte de energia aumenta a eficiência e a qualidade das películas depositadas.

As películas produzidas por PECVD são versáteis, servindo várias funções críticas em dispositivos semicondutores. Estas incluem atuar como dieléctricos de condensadores, camadas de passivação química, isoladores eléctricos, máscaras de gravura por iões reactivos e revestimentos ópticos antirreflexo. Os sistemas PECVD oferecem capacidades avançadas, tais como controlo de tensões, elevada uniformidade, índice de refração ajustável e a capacidade de produzir películas de SiNₓ conformadas, o que faz com que seja a escolha preferida para muitos processos modernos de fabrico de semicondutores.

PEALD+PECVD (Deposição de camadas atómicas com plasma)

PEALD+PECVD representa uma abordagem sinérgica que integra a precisão e o controlo da Deposição em Camada Atómica (ALD) com a eficiência e a versatilidade da Deposição em Vapor Químico com Plasma (PECVD). Esta técnica híbrida tira partido da natureza autolimitada da ALD, que assegura uma deposição uniforme e conforme da película a nível atómico, ao mesmo tempo que aproveita as reacções químicas conduzidas por plasma da PECVD para acelerar o processo de deposição e melhorar as propriedades dos materiais.

No PECVD, o ambiente de plasma fornece a energia necessária para facilitar as reacções químicas que conduzem o processo de deposição. Este plasma é normalmente gerado utilizando energia de radiofrequência (RF) ou micro-ondas, funcionando a pressões que variam entre 2 e 10 Torr e temperaturas de substrato entre 200 e 400°C. O funcionamento a baixa temperatura da PECVD é particularmente vantajoso, permitindo a utilização de substratos sensíveis à temperatura que, de outra forma, seriam comprometidos pelas temperaturas mais elevadas exigidas noutras técnicas de CVD.

Quando combinada com ALD, a capacidade da PECVD para funcionar a temperaturas mais baixas torna-se ainda mais significativa. A ALD, que tradicionalmente requer um controlo preciso da temperatura e dos tempos de impulso dos reagentes, beneficia da entrada de energia do plasma, aumentando a reatividade dos precursores e reduzindo potencialmente o tempo total do processo. Esta combinação resulta em películas que não só são altamente conformadas como também possuem propriedades mecânicas e eléctricas superiores.

As aplicações do PEALD+PECVD são vastas, particularmente nas indústrias de semicondutores e fotovoltaica. Por exemplo, na produção de células solares, esta técnica pode ser utilizada para depositar películas dieléctricas como SiO2, Si3N4 e SiOxNy, que são cruciais para obter uma passivação eficiente e revestimentos antirreflexo. Estas películas são essenciais para melhorar a eficiência global e o desempenho das células solares, tornando o PEALD+PECVD uma tecnologia chave para o avanço das soluções de energia renovável.

Além disso, a natureza conforme e uniforme das películas depositadas através de PEALD+PECVD torna-as ideais para utilização em várias aplicações microelectrónicas, incluindo dieléctricos de condensadores, camadas de passivação química, isoladores eléctricos e máscaras de gravação iónica reactiva. A capacidade de controlar com precisão a espessura e a uniformidade da película ao nível atómico garante que estas películas satisfazem os requisitos rigorosos dos dispositivos semicondutores modernos.

Em resumo, PEALD+PECVD não só combina os melhores atributos de ALD e PECVD, mas também abre novos caminhos para a inovação em tecnologias de deposição de película fina. Ao combinar a precisão da ALD com a eficiência da PECVD, este método híbrido oferece uma ferramenta versátil e poderosa para a próxima geração de dispositivos semicondutores e fotovoltaicos.

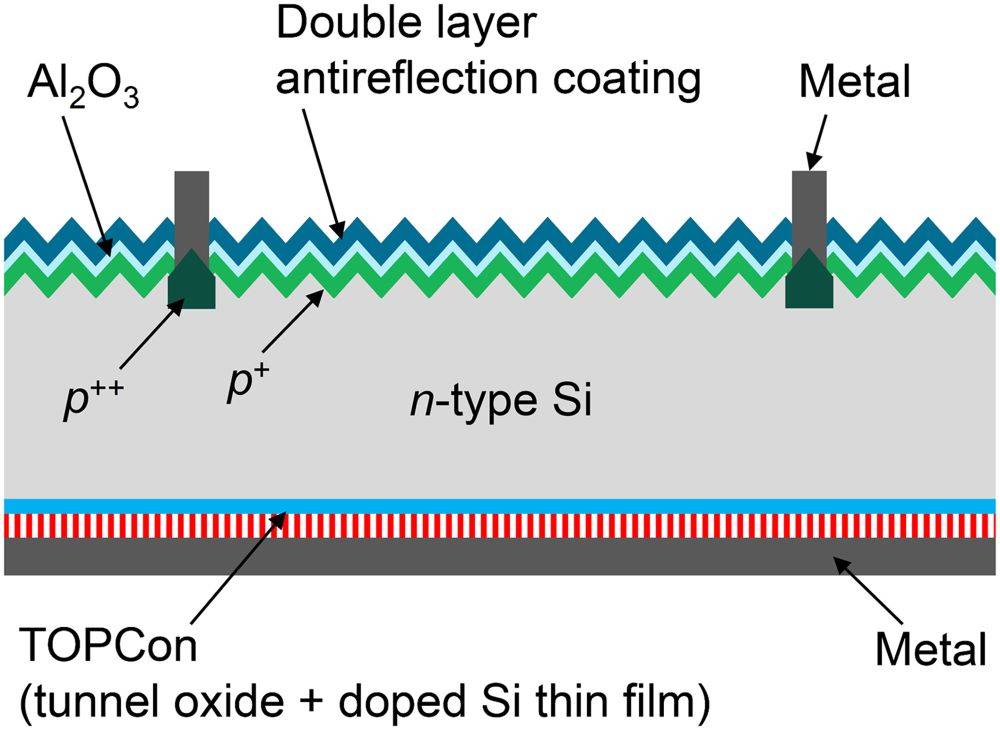

PVD (Deposição Física de Vapor)

A deposição física de vapor (PVD) é uma técnica sofisticada utilizada para depositar películas finas em vários substratos através de processos físicos em condições de vácuo. Este método envolve a vaporização de um material sólido ou líquido, que é depois transportado como vapor através de um ambiente controlado, normalmente um vácuo ou um meio gasoso ou de plasma de baixa pressão. Ao atingir o substrato, o material vaporizado condensa-se, formando uma película fina.

O material que está a ser vaporizado pode ser um elemento, liga ou composto, oferecendo versatilidade nos tipos de películas que podem ser criadas. Nomeadamente, alguns processos de PVD permitem a deposição de materiais compostos através de deposição reactiva. Isto envolve a interação do material de deposição com gases no ambiente de deposição ou com materiais de co-deposição, como a formação de nitreto de titânio (TiN) ou carboneto de titânio (TiC).

Os processos PVD são conhecidos pela sua capacidade de produzir películas com espessuras que vão desde alguns nanómetros até milhares de nanómetros. Estes processos não se limitam a películas de camada única; podem também ser utilizados para criar revestimentos multicamadas, depósitos espessos e até estruturas autónomas. A elevada pureza e eficiência das películas depositadas por PVD tornam-nas altamente desejáveis para uma vasta gama de aplicações, ultrapassando frequentemente o desempenho das películas produzidas por outros métodos de deposição.

Os principais métodos da categoria PVD incluem a pulverização catódica e a evaporação térmica. No Sputtering, partículas de alta energia bombardeiam um material alvo, fazendo com que os átomos sejam ejectados e depositados no substrato. A evaporação térmica, por outro lado, envolve o aquecimento de um material de origem até à sua vaporização, sendo o vapor depois condensado no substrato. Ambos os métodos asseguram que o material é transportado e acumulado átomo a átomo ou molécula a molécula no vácuo, resultando em películas com uma pureza e eficiência excepcionais.

Comparação de tecnologias

Vantagens e Desvantagens da LPCVD

A deposição química de vapor a baixa pressão (LPCVD) oferece várias vantagens, nomeadamente em termos de eficiência, rendimento e capacidade de produção. Uma das suas caraterísticas de destaque é a sua forte capacidade de cobertura por etapas, o que a torna ideal para estruturas tridimensionais complexas, garantindo uma boa cobertura das paredes laterais. Esta capacidade é crucial no processo de fabrico de células fotovoltaicas, especialmente para a produção de células TOPCon. Além disso, a LPCVD permite um bom controlo da composição e da estrutura devido à sua capacidade de efetuar a deposição a temperaturas mais baixas, o que é benéfico para manter a composição química e a microestrutura da película.

No entanto, o LPCVD não está isento de desafios. O processo requer a manutenção de um ambiente de baixa pressão, o que leva a um consumo de energia relativamente elevado. A utilização de numerosos consumíveis de quartzo no processo LPCVD também aumenta os custos operacionais. Além disso, a taxa de deposição do LPCVD é mais lenta do que a do PECVD (Plasma Enhanced Chemical Vapor Deposition), o que limita a sua produtividade. Outra questão importante é o fenómeno da galvanização por bypass, em que a deposição ocorre em áreas não visadas, afectando a consistência e a qualidade do produto final.

Apesar destes inconvenientes, a elevada qualidade da película LPCVD, conseguida através do seu ambiente de baixa pressão, continua a ser uma vantagem fundamental, contribuindo para uma melhor uniformidade e qualidade global da película. Este equilíbrio entre prós e contras faz do LPCVD uma tecnologia crítica na indústria fotovoltaica, particularmente no intrincado processo de produção de células TOPCon.

Vantagens e desvantagens do PECVD

O PECVD (Plasma-Enhanced Chemical Vapor Deposition) apresenta uma série de vantagens que o tornam um método preferido para vários processos de células, incluindo PERC, TOPCON e HJT. Um dos seus principais benefícios são as elevadas taxas de deposição que oferece. Esta eficiência aumenta significativamente o rendimento da produção, tornando-a uma solução eficaz em termos de tempo para o fabrico em grande escala. Além disso, o PECVD permite dopagem in-situ o que simplifica o processo, permitindo que a dopagem ocorra em simultâneo com a deposição. Este facto não só agiliza o fluxo de trabalho como também reduz o potencial de contaminação.

A baixa temperatura de deposição do PECVD é outra vantagem fundamental. Ao utilizar a descarga de gás poliatómico, esta técnica pode depositar filmes compostos a temperaturas reduzidas, minimizando assim os danos térmicos no substrato. Este facto é particularmente benéfico para substratos sensíveis a altas temperaturas, alargando a gama de materiais que podem ser utilizados no processo. Além disso, a elevada eficiência de deposição é atribuída à distribuição desigual do campo elétrico em frente ao cátodo, que concentra as reacções químicas na zona de queda do cátodo. Esta área localizada de alta atividade acelera a velocidade da reação e aumenta a eficiência da deposição, como ilustrado na distribuição da taxa de formação de NH3 em DC-PECVD.

Apesar das suas numerosas vantagens, a PECVD tem os seus inconvenientes. Uma preocupação significativa é a potencial instabilidade das películas depositadas . As películas formadas por PECVD podem apresentar problemas como o rebentamento da película, o que pode comprometer a integridade e o desempenho do produto final. Além disso, a complexidade do equipamento PECVD exige grandes esforços de manutenção e depuração, aumentando os custos operacionais e a complexidade. Existe também o risco de flutuações na qualidade da película devido à instabilidade do plasma, que pode afetar a uniformidade e a consistência das camadas depositadas.

Em suma, embora a PECVD ofereça vantagens significativas em termos de taxa de deposição, simplificação do processo e relação custo-eficácia, também apresenta desafios relacionados com a estabilidade da película e a complexidade do equipamento. Estes factores devem ser cuidadosamente considerados ao selecionar a PECVD para processos celulares específicos.

Vantagens da PEALD+PECVD e da PVD

A PEALD+PECVD e a PVD oferecem vantagens distintas no domínio da deposição de películas finas, particularmente no contexto do fabrico de células fotovoltaicas.

PEALD+PECVD destaca-se na resolução de questões de não homogeneidade . Ao combinar a precisão da deposição de camadas atómicas (ALD) com a eficiência da deposição de vapor químico enriquecido com plasma (PECVD), esta técnica híbrida garante uma espessura e composição uniformes da película em todo o substrato. Isto é crucial para manter propriedades eléctricas consistentes e aumentar a eficiência global das células fotovoltaicas. A baixa temperatura de deposição do PECVD, normalmente inferior a 350°C, garante um stress térmico mínimo no substrato, o que é particularmente benéfico para materiais sensíveis à temperatura, como os plásticos. Além disso, a elevada eficiência de deposição da PECVD, facilitada por partículas energéticas no plasma, contribui ainda mais para uma formação mais rápida e controlada da película.

Por outro lado, PVD destaca-se pela sua formação rápida de películas e atualização multifuncional . Ao contrário da PECVD, que se baseia em reacções químicas, a PVD utiliza processos físicos como a evaporação, a pulverização catódica ou técnicas de feixe de iões para depositar material no substrato. Isto resulta numa rápida formação de película, tornando a PVD ideal para aplicações que exigem tempos de execução rápidos. Além disso, a PVD oferece a vantagem de sem revestimento por enrolamento garantindo que as películas depositadas estão isentas de defeitos que poderiam resultar de tensões mecânicas. A versatilidade da PVD também permite actualizações multifuncionais, possibilitando a deposição de estruturas complexas e multicamadas com propriedades personalizadas.

No entanto, é importante notar que, embora a PVD e a PEALD+PECVD ofereçam estas vantagens atraentes, também têm custos de equipamento mais elevados. A maquinaria sofisticada necessária para estas técnicas de deposição avançadas requer um investimento significativo, o que pode ser uma consideração para os fabricantes que equilibram o custo e o desempenho.

Em resumo, embora tanto o PEALD+PECVD como o PVD apresentem vantagens únicas na deposição de película fina, a sua seleção depende dos requisitos específicos da aplicação, incluindo considerações sobre a uniformidade da película, a velocidade de deposição e a relação custo-eficácia.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Célula Eletroquímica de Eletrólise Espectral de Camada Fina

Artigos relacionados

- Porque é que o PECVD é essencial para o fabrico de dispositivos microelectrónicos

- Um guia passo a passo para o processo PECVD

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma

- Comparação do desempenho de PECVD e HPCVD em aplicações de revestimento

- Um guia completo para a manutenção de equipamento PECVD