Introdução à Deposição Química de Vapor (CVD)

Visão geral dos métodos modernos de preparação de películas

Os métodos modernos de preparação de películas englobam uma variedade de técnicas sofisticadas, cada uma com as suas aplicações e vantagens únicas. Entre elas,Deposição de Vapor Físico (PVD),Deposição Química de Vapor (CVD)eDeposição de Vapor Químico de Plasma (PCVD) destacam-se como os mais proeminentes.

A Deposição Química de Vapor (CVD) é particularmente notável pela sua capacidade de gerar substâncias sólidas através de reacções químicas na atmosfera. Este processo envolve a deposição destas substâncias na superfície de um substrato sólido aquecido. A versatilidade da CVD é evidente na sua capacidade de depositar uma vasta gama de materiais, desde películas metálicas a camadas cerâmicas complexas, em várias condições, como a pressão atmosférica, o vácuo ou mesmo ambientes de pressão negativa.

Uma das principais vantagens do CVD é a sua capacidade de produzir películas uniformes e de alta qualidade em substratos de várias formas e tamanhos, tornando-o um método preferido em indústrias que vão da microeletrónica às ferramentas de corte. A adaptabilidade do método permite um controlo preciso da composição química das películas depositadas, possibilitando a criação de depósitos de gradiente ou camadas de revestimento mistas, que são cruciais para melhorar as propriedades dos materiais em aplicações específicas.

Além disso, os avanços na tecnologia CVD, tais comoDeposição Química em Vapor de Compostos Orgânicos Metálicos (MOCVD) eDeposição em fase vapor por processo químico com plasma (PECVD)expandiram ainda mais as suas capacidades. O MOCVD, por exemplo, utiliza compostos orgânicos metálicos voláteis a baixas temperaturas, o que o torna ideal para a produção de dispositivos semicondutores como lasers e LEDs. A PECVD, por outro lado, introduz plasma no reator de deposição, reduzindo significativamente a temperatura necessária e alargando o âmbito das aplicações da CVD.

Em resumo, os métodos modernos de preparação de películas, em particular a CVD, representam uma pedra angular no desenvolvimento de materiais avançados, oferecendo uma precisão e adaptabilidade sem paralelo em vários sectores industriais.

Método de preparação amplamente utilizado

A deposição química em fase vapor (CVD) destaca-se como o método de preparação mais prevalecente no domínio dos materiais de película fina, devido ao seu quadro técnico bem desenvolvido e à investigação extensiva. Este método é fundamental para a purificação de substâncias e para a preparação de uma gama diversificada de materiais inorgânicos de película fina, incluindo estruturas monocristalinas, policristalinas e vítreas.

A versatilidade da CVD é ainda realçada pela sua capacidade de depositar películas metálicas, películas não metálicas, películas de ligas multicomponentes e camadas cerâmicas ou compostas. Esta ampla aplicabilidade garante que a CVD pode atender a várias formas complexas de peças de trabalho, mantendo uma espessura de película uniforme e uma qualidade de camada de película estável.

Para além disso, a capacidade da CVD para funcionar em diferentes condições - seja à pressão atmosférica, em condições de vácuo ou mesmo à pressão negativa - permite uma maior flexibilidade na síntese de materiais. A adaptabilidade do método a diferentes temperaturas, pressões e métodos de ativação, como a ativação por plasma, a ativação térmica e a ativação por luz ultravioleta, sublinha a sua utilidade abrangente na ciência dos materiais.

Em resumo, a maturidade e a adaptabilidade do CVD fazem dele o método de eleição para uma vasta gama de aplicações, desde ferramentas de corte a microeletrónica, garantindo resultados consistentes e de alta qualidade em diversas indústrias.

Princípio da deposição química em fase vapor

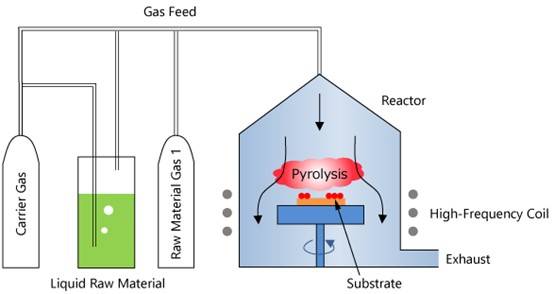

Processo de CVD

O processo fundamental da Deposição Química em Vapor (CVD) começa com a introdução de duas ou mais matérias-primas gasosas num ambiente controlado conhecido como câmara de reação. Dentro desta câmara, ocorre uma série de reacções químicas complexas entre os gases, levando à formação de um novo material. Este material recém-formado precipita-se então e adere à superfície de um substrato, que é tipicamente um material sólido. O papel do substrato é crucial, uma vez que fornece a superfície sobre a qual o material desejado é depositado, transformando-o numa camada ou revestimento funcional.

Durante o processo CVD, as matérias-primas gasosas sofrem uma transformação através de reacções químicas, que podem ser influenciadas por vários factores, como a temperatura, a pressão e a presença de catalisadores. Estas reacções não só produzem o material desejado, como também geram subprodutos, que se encontram normalmente na forma gasosa. Estes subprodutos são eficientemente removidos da câmara de reação, assegurando que não interferem com o processo de deposição ou com a qualidade do produto final.

A CVD é uma técnica altamente versátil que pode produzir uma vasta gama de materiais, incluindo metais, cerâmicas e compósitos. Esta versatilidade deve-se em parte à natureza dos reagentes gasosos utilizados no processo. Os gases podem ser controlados com precisão para obter composições e propriedades químicas específicas no material depositado. Por exemplo, na indústria dos semicondutores, a CVD é amplamente utilizada para depositar camadas de silício, dióxido de silício e outros materiais essenciais para o fabrico de circuitos integrados.

Para além disso, a CVD não se limita a aplicações industriais; também encontrou o seu caminho na produção de diamantes sintéticos. Ao controlar cuidadosamente as reacções químicas e as condições dentro da câmara de reação, os fabricantes podem criar películas de diamante com propriedades que rivalizam com as dos diamantes naturais. Esta aplicação sublinha a adaptabilidade e o potencial da CVD na ciência e engenharia dos materiais.

Em resumo, o processo CVD é um método sofisticado que utiliza reacções químicas entre matérias-primas gasosas para depositar um novo material num substrato. Este processo é caracterizado pela sua precisão, versatilidade e capacidade de produzir revestimentos e materiais de alta qualidade com uma vasta gama de aplicações.

Fases de reação

O processo principal da Deposição Química em Vapor (CVD) pode ser dividido em quatro fases distintas que, coletivamente, facilitam a deposição de um novo material num substrato. Estas fases são cruciais para compreender como o CVD atinge as suas capacidades de revestimento versáteis e precisas.

-

Difusão do gás de reação para a superfície do substrato: O processo começa com a introdução dos gases de reação na câmara de reação. Estes gases devem difundir-se através da atmosfera circundante para atingir a superfície do substrato aquecido. Esta difusão é influenciada por factores como a concentração do gás, a temperatura e a geometria da câmara de reação.

-

Adsorção do gás de reação na superfície do substrato: Quando os gases de reação atingem a superfície do substrato, são adsorvidos na mesma. A adsorção é um fenómeno de superfície em que as moléculas de gás aderem ao substrato, formando uma monocamada. Esta fase é crítica, uma vez que estabelece a base para a ocorrência das reacções químicas subsequentes.

-

Reação química na superfície do material: Os gases adsorvidos sofrem então uma reação química na superfície do substrato. Esta reação envolve normalmente a formação de novas ligações químicas, levando à criação de um material sólido que acabará por formar o revestimento. A natureza desta reação pode variar muito, dependendo dos gases específicos e das condições utilizadas.

-

Dessorção de subprodutos gasosos: À medida que a reação química progride, produz subprodutos gasosos. Estes subprodutos devem ser eficientemente removidos da superfície do material para evitar interferências com o processo de deposição em curso. A dessorção, o processo de saída destes gases da superfície, é facilitada pela temperatura e pressão dentro da câmara de reação.

Cada uma destas fases é meticulosamente controlada para garantir a qualidade e a uniformidade da película depositada. A interação entre difusão, adsorção, reação química e dessorção é o que faz da CVD um método altamente eficaz para a produção de revestimentos de elevado desempenho.

Caraterísticas do método de deposição química em fase vapor

Versatilidade nos depósitos

A deposição química em fase vapor (CVD) destaca-se pela sua notável versatilidade na deposição de uma vasta gama de materiais. Este método é capaz de formar não só películas metálicas, mas também películas não metálicas, películas de ligas multicomponentes e até camadas de cerâmica ou compostos.

-

Películas metálicas: A CVD pode depositar uma variedade de películas metálicas, incluindo as feitas de metais preciosos como o ouro, a prata e a platina, bem como de metais comuns como o alumínio e o cobre. Estas películas metálicas são frequentemente utilizadas em eletrónica devido à sua elevada condutividade eléctrica e em catálise devido à sua forte atividade catalítica.

-

Películas não metálicas: As películas não metálicas, como o dióxido de silício (SiO₂) e o nitreto de silício (Si₃N₄), também estão dentro das capacidades do CVD. Estas películas são cruciais na microeletrónica pelas suas propriedades dieléctricas e na ótica pela sua transparência e controlo do índice de refração.

-

Filmes de ligas multicomponentes: A CVD pode criar películas de ligas complexas, como as ligas de níquel-tungsténio (Ni-W) e de titânio-silício (Ti-Si). Estas ligas são conhecidas pela sua elevada força e resistência ao desgaste e à corrosão, tornando-as ideais para aplicações em ferramentas de corte e revestimentos resistentes ao desgaste.

-

Camadas cerâmicas e compostas: As camadas cerâmicas, incluindo o óxido de alumínio (Al₂O₃) e o óxido de zircónio (ZrO₂), podem ser depositadas utilizando CVD. Estes materiais são apreciados pela sua dureza e estabilidade térmica, sendo frequentemente utilizados em aplicações de alta temperatura, como componentes aeroespaciais. As camadas compostas, como o carboneto de silício (SiC), oferecem uma combinação única de propriedades, incluindo elevada condutividade térmica e inércia química, tornando-as adequadas para utilização em ambientes agressivos.

A versatilidade da CVD vai para além dos tipos de materiais que pode depositar. Também permite um controlo preciso da composição e estrutura destes depósitos, possibilitando a criação de revestimentos gradientes e camadas de revestimento mistas. Esta flexibilidade faz da CVD uma ferramenta indispensável em várias indústrias, desde a microeletrónica à engenharia aeroespacial.

Condições de deposição

A deposição química em fase vapor (CVD) pode ser efectuada numa variedade de condições atmosféricas, incluindo pressão atmosférica, condições de vácuo e mesmo em ambientes de pressão negativa. Cada uma destas condições oferece vantagens e desafios únicos no processo de deposição.

A CVD à pressão atmosférica (APCVD) é um método simples que funciona em condições atmosféricas normais. Este método é relativamente simples de implementar e não requer sistemas de vácuo complexos, tornando-o económico para a produção em grande escala. No entanto, a qualidade e a uniformidade da película podem ser comprometidas devido à pressão mais elevada e ao potencial para reacções em fase gasosa.

Em contrapartida, a CVD a baixa pressão (LPCVD) funciona a uma pressão reduzida, normalmente na gama de 10-100 Pa. Este método melhora significativamente a uniformidade e a qualidade das películas depositadas. O ambiente de pressão mais baixa reduz as reacções da fase gasosa, conduzindo a camadas de película mais limpas e consistentes. A LPCVD é particularmente vantajosa para aplicações que exigem elevada precisão e uniformidade, como na indústria de semicondutores.

A CVD a vácuo, que pode ser considerada um subconjunto da LPCVD, funciona a pressões ainda mais baixas, frequentemente inferiores a 10 Pa. Esta redução extrema da pressão minimiza as colisões de gases, permitindo a deposição de películas ultra-puras e de alta qualidade. A CVD sob vácuo é o método preferido para aplicações que exigem os mais elevados padrões de qualidade de película, como na produção de componentes electrónicos avançados e revestimentos ópticos.

A escolha da condição de deposição depende dos requisitos específicos da aplicação, incluindo as propriedades desejadas da película, a escala de produção e considerações de custo. Cada método tem o seu próprio conjunto de compromissos e a seleção da condição adequada é crucial para obter os melhores resultados em CVD.

Controlo da composição

A composição química do revestimento na Deposição Química em Vapor (CVD) pode ser meticulosamente controlada através do ajuste da composição da fase gasosa. Esta flexibilidade permite a criação de depósitos de gradiente ou camadas de revestimento mistas, que são essenciais para adaptar os revestimentos a aplicações específicas. Por exemplo, variando a mistura de gases, é possível obter revestimentos com diferentes graus de dureza, condutividade ou resistência térmica, aumentando assim a versatilidade e a aplicabilidade da tecnologia CVD.

Este controlo da composição não é apenas uma questão de alteração da fase gasosa, mas envolve uma compreensão profunda das reacções químicas que ocorrem na câmara de reação. A capacidade de manipular estas reacções permite a deposição de películas de ligas multicomponentes, camadas cerâmicas e até estruturas compostas complexas. Esta precisão é particularmente valiosa em indústrias como a microeletrónica, onde a uniformidade e as propriedades específicas do revestimento podem ter um impacto significativo no desempenho dos dispositivos semicondutores.

Além disso, o controlo sobre a composição química estende-se à capacidade de depositar revestimentos em várias formas complexas de peças, garantindo uma espessura de película uniforme e uma qualidade estável da camada de película. Esta capacidade é crucial para aplicações em ferramentas de corte, revestimentos resistentes ao desgaste e peças mecânicas, em que a integridade e o desempenho do revestimento afectam diretamente a longevidade e a eficiência dos componentes.

Em suma, o controlo da composição em CVD é uma ferramenta poderosa que permite a criação de revestimentos personalizados, satisfazendo as diversas e exigentes necessidades das aplicações industriais modernas.

Uniformidade e qualidade

A deposição química em fase vapor (CVD) destaca-se pela sua capacidade de revestir peças de várias formas complexas, garantindo uma espessura de película uniforme e mantendo uma qualidade de camada de película estável. Esta uniformidade é crucial para aplicações em que a precisão e a consistência são fundamentais, como nas indústrias de microeletrónica e de ferramentas de corte.

O processo de CVD envolve a introdução de múltiplas matérias-primas gasosas numa câmara de reação. Estes gases sofrem uma reação química para formar um novo material que se deposita na superfície do substrato. Este método permite um controlo preciso da espessura e da composição da película depositada, o que é essencial para obter revestimentos uniformes em peças de trabalho complexas.

Além disso, a CVD pode ser efectuada em várias condições, incluindo a pressão atmosférica, condições de vácuo ou mesmo sob pressão negativa. Normalmente, a deposição em vácuo produz camadas de película de melhor qualidade devido a uma menor contaminação e a um maior controlo sobre o ambiente de reação. Esta flexibilidade nas condições de deposição contribui ainda mais para a consistência e fiabilidade do processo de revestimento.

Em resumo, a capacidade do CVD para lidar com geometrias complexas, mantendo uma espessura de película uniforme e camadas de película de alta qualidade, torna-o um método preferido em numerosas aplicações industriais.

Classificação dos métodos de deposição química de vapor

Classificação com base na temperatura

Os métodos CVD podem ser classificados com base nas gamas de temperatura a que funcionam. Esta classificação ajuda a compreender as aplicações específicas e as limitações de cada método. A classificação baseada na temperatura pode ser dividida em três categorias: baixa temperatura, média temperatura e alta temperatura.

-

CVD de baixa temperatura (200~500℃): Este método é particularmente vantajoso para aplicações em que o material do substrato não pode suportar altas temperaturas. O CVD de baixa temperatura é frequentemente usado na deposição de materiais orgânicos e poliméricos, bem como em alguns filmes metálicos. A temperatura reduzida minimiza os danos térmicos no substrato, tornando-o adequado para materiais delicados como semicondutores e certos polímeros.

-

CVD de temperatura média (500~1000℃): Esta gama é versátil e comummente utilizada para depositar uma grande variedade de materiais, incluindo silício, dióxido de silício e nitretos. A faixa de temperatura média permite a ocorrência de reações químicas mais complexas, levando à formação de revestimentos mais densos e mais aderentes. Este método é amplamente utilizado na indústria de semicondutores para a produção de circuitos integrados de alta qualidade.

-

CVD de alta temperatura (1000~1300℃): O CVD de alta temperatura é utilizado para materiais que requerem temperaturas elevadas para alcançar as reacções químicas e transformações de fase necessárias. Este método é particularmente útil para a deposição de materiais refractários como o nitreto de titânio e o tungsténio. As temperaturas elevadas asseguram a formação de revestimentos altamente cristalinos e densos, que são essenciais para aplicações que requerem propriedades mecânicas e térmicas superiores.

Cada gama de temperaturas tem o seu conjunto único de vantagens e desafios, tornando-as adequadas para diferentes tipos de aplicações. Compreender estas distinções é crucial para otimizar o processo CVD para requisitos específicos de materiais e necessidades industriais.

Classificação baseada na pressão

As técnicas de deposição química de vapor (CVD) podem ser classificadas com base nas condições de pressão em que funcionam, distinguindo principalmente entre CVD à pressão atmosférica (APCVD) e CVD a baixa pressão (LPCVD). Estas classificações são cruciais, uma vez que influenciam significativamente o processo de deposição, a qualidade da película e as aplicações para as quais são mais adequadas.

-

CVD à pressão atmosférica (APCVD): Este método funciona em condições atmosféricas normais, o que o torna mais simples e menos dispendioso de implementar. A alta pressão permite taxas de reação mais rápidas e um maior rendimento, o que é vantajoso para aplicações industriais em grande escala. No entanto, a desvantagem reside no potencial para uma espessura de película não uniforme e na presença de partículas contaminantes devido à falta de vácuo.

-

CVD a baixa pressão (LPCVD): Em contrapartida, a LPCVD funciona a uma pressão reduzida, normalmente num ambiente de vácuo. Esta pressão mais baixa minimiza as reacções em fase gasosa e reduz a probabilidade de formação de partículas, conduzindo a uma maior pureza e a películas mais uniformes. A pressão reduzida também permite um melhor controlo do processo de deposição, tornando o LPCVD ideal para aplicações que requerem uma espessura e composição precisas da película, como é o caso da microeletrónica e da ciência dos materiais avançados.

A escolha entre APCVD e LPCVD depende dos requisitos específicos da aplicação, equilibrando factores como o custo, o rendimento e a qualidade desejada da película depositada.

Classificação baseada na temperatura da parede

Os métodos de deposição química de vapor (CVD) podem ser classificados com base na temperatura da parede da câmara de reação, distinguindo principalmente entre CVD de parede quente e CVD de parede fria. Esta classificação é crucial, uma vez que influencia diretamente a eficiência, uniformidade e qualidade do processo de deposição.

CVD de parede quente

Na CVD de parede quente, toda a câmara de reação, incluindo as paredes, é mantida a uma temperatura elevada. Este aquecimento uniforme garante que os reagentes são distribuídos e activados uniformemente, conduzindo a uma deposição mais consistente no substrato. As temperaturas elevadas facilitam a decomposição dos precursores, promovendo a formação de películas de alta qualidade com menos defeitos. Este método é particularmente vantajoso para a deposição de películas complexas de múltiplos componentes, uma vez que permite um melhor controlo sobre as reacções químicas que ocorrem dentro da câmara.

CVD de parede fria

Por outro lado, a CVD de parede fria mantém as paredes da câmara a uma temperatura significativamente mais baixa do que a do substrato. Esta abordagem minimiza as reacções indesejadas nas paredes da câmara, reduzindo a contaminação e melhorando a pureza da película depositada. A CVD a frio é frequentemente preferida para substratos sensíveis ou quando se utilizam precursores altamente reactivos que, de outra forma, poderiam provocar reacções secundárias indesejadas se as paredes fossem aquecidas. Apesar das temperaturas mais baixas das paredes, o próprio substrato é aquecido até à temperatura de deposição necessária, garantindo que o processo de reação decorre de forma eficiente.

Esta classificação destaca a importância da gestão da temperatura nos processos CVD, sublinhando a forma como diferentes ambientes térmicos podem ser aproveitados para alcançar resultados de deposição específicos.

Classificação com base no método de ativação

Os métodos CVD podem ser classificados com base no método de ativação da reação, que influencia significativamente a eficiência e a qualidade do processo de deposição. Os principais métodos de ativação incluem a ativação por plasma, a ativação térmica e a ativação por luz ultravioleta.

-

Ativação por plasma (PECVD): Este método envolve a utilização de plasma para aumentar as taxas de reação química. A PECVD, ou Deposição de Vapor Químico Melhorada por Plasma, funciona em condições de baixo vácuo, o que reduz a temperatura de deposição e alarga a gama de materiais que podem ser depositados. Esta técnica é particularmente útil para depositar películas em substratos sensíveis à temperatura.

-

Ativação térmica: Na ativação térmica, as reacções químicas são provocadas pelo calor. Este método requer normalmente temperaturas mais elevadas para atingir as taxas de reação necessárias. A CVD térmica é amplamente utilizada para depositar películas de alta qualidade, especialmente para materiais que requerem temperaturas elevadas para uma cristalização e adesão adequadas.

-

Ativação por luz ultravioleta: A luz ultravioleta (UV) pode ser utilizada para ativar os reagentes, iniciando assim o processo de deposição. A UV-CVD aproveita a energia da luz UV para quebrar ligações químicas e promover a reatividade a temperaturas mais baixas em comparação com a ativação térmica. Este método é vantajoso para a deposição de películas finas em substratos que não suportam cargas térmicas elevadas.

Cada método de ativação tem as suas vantagens únicas e é escolhido com base nos requisitos específicos do processo de deposição, tais como o material do substrato, as propriedades desejadas da película e as restrições operacionais.

Novas Tecnologias de Deposição Química em Vapor

Deposição química de vapor de compostos orgânicos metálicos (MOCVD)

A Deposição Química de Vapor de Compostos Orgânicos Metálicos (MOCVD), também conhecida como Metal Organic Vapor Phase Epitaxy (MOVPE), representa um avanço significativo na tecnologia de crescimento epitaxial em fase de vapor. Este método, que evoluiu da tradicional Epitaxia em Fase de Vapor (VPE), utiliza compostos orgânicos metálicos voláteis como materiais de origem. Estes compostos incluem normalmente compostos orgânicos de elementos dos grupos III e II, juntamente com hidretos de elementos dos grupos V e VI. Através de um processo de decomposição térmica, estes materiais são submetidos a epitaxia em fase de vapor num substrato, facilitando o crescimento de vários semicondutores compostos III-V e II-VI e das suas soluções sólidas multicamadas como materiais monocristalinos finos.

A MOCVD destaca-se pela sua capacidade de melhorar o desempenho e a qualidade através de ferramentas compactas in-situ, que fornecem feedback em tempo real para um controlo preciso de parâmetros como a temperatura do suporte da bolacha/da ranhura, a espessura da película, a tensão da película/curvatura da bolacha e as medições da superfície. Este nível de controlo é crucial para a produção de dispositivos semicondutores de alta qualidade, incluindo LEDs de alto brilho (HBLEDs).

Em comparação com outras técnicas de deposição, como a Epitaxia por Feixe Molecular (MBE), o MOCVD oferece um rendimento mais elevado, tornando-o a escolha preferida para a produção em massa de dispositivos semicondutores compostos. A sua versatilidade e eficiência na produção de estruturas semicondutoras complexas solidificaram o seu papel na indústria de semicondutores, particularmente para dispositivos que requerem um controlo preciso da composição do material e da espessura da camada.

Deposição de vapor químico enriquecida com plasma (PECVD)

A Deposição de Vapor Químico com Plasma (PECVD) funciona em condições de baixo vácuo num reator de deposição, onde gera plasma para facilitar o processo de deposição. Este método reduz significativamente a temperatura de deposição necessária em comparação com as técnicas convencionais de deposição química de vapor (CVD). Ao aproveitar os electrões energéticos do plasma, o PECVD melhora a ativação do processo CVD, reduzindo assim a energia térmica tradicionalmente necessária para as reacções de química de superfície.

Esta inovação permite a deposição de películas finas uniformes e de alta qualidade a temperaturas que variam entre 200-400°C, por oposição às temperaturas mais elevadas, normalmente entre 425-900°C, necessárias para a deposição de vapor químico a baixa pressão (LPCVD). O requisito de temperatura reduzida alarga a aplicabilidade da tecnologia CVD, tornando viável o revestimento de uma variedade de substratos, incluindo vidro ótico, silício, quartzo e aço inoxidável, com materiais como nitreto de silício, silício amorfo e silício microcristalino.

| Parâmetro | PECVD | LPCVD |

|---|---|---|

| Temperatura de processamento | 200-400°C | 425-900°C |

| Fonte de energia | Plasma (electrões energéticos) | Energia térmica |

| Adequação para substratos | Vidro ótico, silício, quartzo, aço inoxidável | Geralmente substratos com temperaturas mais elevadas |

| Depósitos típicos | Nitreto de silício, silício amorfo, silício microcristalino | Varia consoante a aplicação |

A utilização de plasma no PECVD não só reduz a temperatura como também aumenta as taxas de deposição, tornando-o um método preferido para aplicações que requerem um controlo preciso das propriedades e uniformidade da película. Esta dupla vantagem posiciona o PECVD como uma técnica versátil e eficiente no domínio das tecnologias de deposição de película fina.

Principais direcções de aplicação da CVD

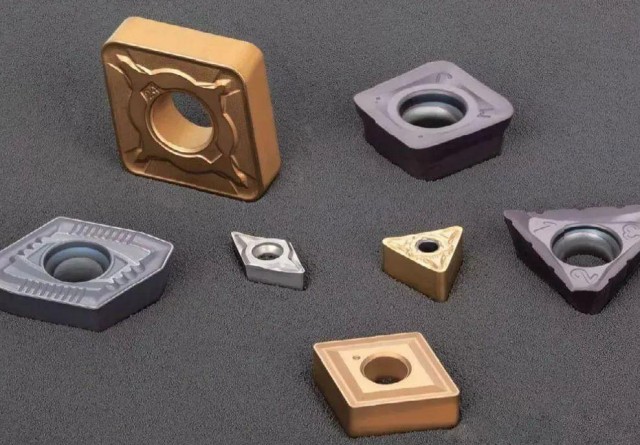

Aplicação em ferramentas de corte

Os revestimentos CVD tornaram-se indispensáveis no domínio das ferramentas de corte, oferecendo uma solução robusta para os desafios do desgaste, da oxidação e da corrosão. A aplicação de revestimentos CVD em operações de torneamento, fresagem e perfuração melhora significativamente a vida útil e o desempenho das ferramentas. Estes revestimentos actuam como uma barreira protetora, reduzindo o contacto direto entre a ferramenta e a peça de trabalho, minimizando assim o desgaste.

Por exemplo, durante o processo de fresagem, o ambiente de alta temperatura pode levar à rápida oxidação da aresta de corte. Os revestimentos CVD, com a sua resistência superior à oxidação, evitam esta degradação, assegurando que a ferramenta permanece afiada e eficaz durante períodos mais longos. Do mesmo modo, nas aplicações de perfuração, em que as ferramentas estão sujeitas a elevadas tensões mecânicas e a ambientes corrosivos, os revestimentos CVD oferecem uma resistência excecional ao desgaste e à corrosão, mantendo a integridade e a funcionalidade da ferramenta.

A versatilidade dos revestimentos CVD é ainda realçada pela sua capacidade de serem adaptados a materiais e aplicações específicos de ferramentas de corte. Ao ajustar a composição química da fase gasosa durante o processo de deposição, é possível criar revestimentos com diferentes graus de dureza, tenacidade e estabilidade térmica. Esta adaptabilidade garante que os revestimentos CVD podem ser optimizados para diferentes tipos de ferramentas de corte, desde pastilhas de metal duro a brocas de aço rápido, proporcionando uma solução abrangente para os diversos desafios enfrentados nas aplicações de ferramentas de corte.

Aplicação em revestimentos resistentes ao desgaste de peças mecânicas

Os revestimentos por deposição química em fase vapor (CVD) tornaram-se indispensáveis para aumentar a durabilidade e o desempenho de peças mecânicas sujeitas a elevado desgaste e fricção. Estes revestimentos são particularmente eficazes em ambientes onde os materiais tradicionais se degradariam rapidamente, como em motores de automóveis, maquinaria industrial e processos de fabrico.

Uma das aplicações mais notáveis da CVD neste domínio é o revestimento deanéis de pistão. As altas temperaturas e pressões dentro da câmara de combustão de um motor podem causar um desgaste rápido dos anéis de pistão, levando à diminuição da eficiência do motor e ao aumento dos custos de manutenção. Os revestimentos CVD fornecem uma camada robusta e resistente ao desgaste que pode suportar estas condições adversas, aumentando significativamente o tempo de vida dos anéis de pistão e reduzindo a frequência das revisões do motor.

Da mesma forma,cilindros de moldagem por injeção beneficiam dos revestimentos CVD. A moldagem por injeção envolve a injeção a alta pressão de plástico fundido num molde, um processo que pode causar um desgaste significativo nas paredes do cilindro. Os revestimentos CVD oferecem uma aderência e resistência ao desgaste superiores, assegurando que os cilindros mantêm a sua integridade e precisão durante uma utilização prolongada.

Emveios de hélice por extrusãoo atrito contínuo e o stress mecânico podem levar a uma rápida degradação do material do veio. Os revestimentos CVD fornecem uma camada protetora que não só melhora a resistência ao desgaste, como também aumenta a capacidade do veio para suportar o esforço mecânico, aumentando assim o seu tempo de vida operacional.

RolamentosOs rolamentos, outro componente crítico dos sistemas mecânicos, também beneficiam dos revestimentos CVD. Os rolamentos estão sujeitos a forças de rotação e fricção constantes, que podem causar desgaste e eventuais falhas. O revestimento CVD proporciona uma superfície durável e de baixa fricção que reduz o desgaste e prolonga a vida útil do rolamento, o que resulta em máquinas mais fiáveis e eficientes.

Em suma, os revestimentos CVD são essenciais para melhorar a resistência ao desgaste e a longevidade de peças mecânicas importantes, garantindo o seu desempenho ótimo em aplicações industriais e automóveis exigentes.

Aplicação na tecnologia microeletrónica

A deposição química em fase vapor (CVD) desempenha um papel fundamental na indústria microeletrónica, particularmente no fabrico de dispositivos semicondutores e circuitos integrados. Uma das suas principais aplicações é a preparação de películas epitaxiais de semicondutores, que são essenciais para a criação de camadas monocristalinas de alta qualidade que podem ser utilizadas para construir componentes electrónicos sofisticados. Estas películas epitaxiais são fundamentais para melhorar o desempenho e a fiabilidade dos dispositivos semicondutores.

Para além da preparação de películas epitaxiais, a CVD é amplamente utilizada na criação de elementos de difusão de junções P-N. Estes elementos são fundamentais para o funcionamento de dispositivos semicondutores. Estes elementos são fundamentais para o funcionamento de díodos, transístores e outros dispositivos semicondutores. Ao controlar com precisão o processo de deposição, a CVD assegura que as junções P-N são formadas com as caraterísticas necessárias, tais como níveis de dopagem uniformes e interfaces nítidas, que são cruciais para o funcionamento eficiente do dispositivo.

O isolamento dielétrico é outra área em que a tecnologia CVD se destaca. No fabrico de semicondutores, o isolamento dielétrico é utilizado para isolar eletricamente diferentes regiões de um chip, evitando interações eléctricas indesejadas e garantindo um funcionamento estável. A CVD permite a deposição de materiais dieléctricos de alta qualidade, como o dióxido de silício, com excelentes propriedades isolantes e espessura uniforme, que são essenciais para manter a integridade do circuito integrado.

Além disso, a CVD é utilizada no fabrico de máscaras de difusão, que são utilizadas para introduzir seletivamente dopantes em materiais semicondutores. Estas máscaras são cruciais para a criação de padrões precisos na superfície do semicondutor, permitindo a formação de circuitos complexos com elevada precisão. A capacidade da CVD para depositar materiais com composição e espessura controladas torna-a uma escolha ideal para esta aplicação, garantindo que as máscaras de difusão são eficazes e fiáveis.

Em geral, a versatilidade e a precisão da CVD fazem dela uma ferramenta indispensável na indústria microeletrónica, permitindo a produção de dispositivos semicondutores avançados e circuitos integrados com desempenho e fiabilidade superiores.

Aplicação na tecnologia de supercondutores

A Deposição Química em Vapor (CVD) desempenha um papel fundamental no fabrico de materiais supercondutores, particularmente na síntese de compostos como o Nb3Sn. Este método permite a criação de películas supercondutoras densas e altamente controladas com propriedades mecânicas superiores. A precisão proporcionada pela CVD garante que os materiais resultantes apresentam caraterísticas supercondutoras consistentes e fiáveis, que são cruciais para aplicações em ímanes de alto campo e outras tecnologias críticas.

Uma das principais vantagens da utilização da CVD para materiais supercondutores é a sua capacidade de produzir películas com uma uniformidade e densidade excepcionais. Isto é particularmente importante em aplicações supercondutoras, onde mesmo pequenos defeitos podem levar a uma degradação significativa do desempenho. O ambiente controlado da CVD permite a regulação precisa das misturas de gases e das condições de reação, resultando em películas que não só são densas como também apresentam uma excelente resistência mecânica e estabilidade.

Além disso, a versatilidade da CVD estende-se à deposição de películas de ligas multicomponentes, o que é essencial para a criação de materiais supercondutores complexos com propriedades adaptadas. Esta capacidade permite aos investigadores afinar a temperatura de transição supercondutora, a densidade de corrente crítica e outros parâmetros-chave para satisfazer requisitos de aplicações específicas.

Em resumo, o papel da CVD na tecnologia de supercondutores é indispensável, oferecendo uma abordagem robusta e flexível para a produção de materiais supercondutores de alta qualidade que são essenciais para o avanço de várias aplicações tecnológicas.

Aplicação noutros domínios

A Deposição Química em Vapor (CVD) estende a sua utilidade para além das aplicações industriais tradicionais, encontrando papéis significativos em diversos campos, como a ótica e os processos de fabrico. Na ótica, a CVD é fundamental para a preparação de películas de diamante, que são conhecidas pela sua excecional resistência ao choque térmico e à radiação. Estas propriedades tornam as películas de diamante ideais para utilização em ambientes de elevada tensão, como os encontrados em aplicações aeroespaciais e nucleares.

Além disso, a CVD desempenha um papel crucial no fabrico de moldes de desenho, onde assegura um revestimento e uma adesão uniformes. Esta aplicação é particularmente vital em indústrias que exigem revestimentos precisos e consistentes, como na produção de fibras ópticas e componentes de alta precisão. A uniformidade e a qualidade dos revestimentos depositados por CVD contribuem significativamente para a durabilidade e o desempenho destes componentes, sublinhando a aplicabilidade e a versatilidade alargadas da tecnologia CVD.

Aplicação de CVD em materiais de metais preciosos

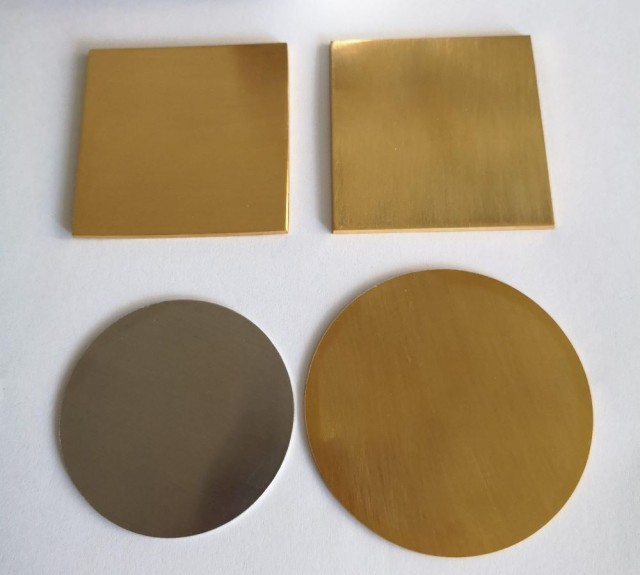

Produção de filmes de metais preciosos

A Deposição Química de Vapor (CVD) é uma técnica versátil que se destaca na produção de filmes de metais preciosos, oferecendo uma gama de propriedades vantajosas que tornam esses filmes altamente desejáveis em várias aplicações industriais. Um dos principais benefícios da utilização de CVD para películas de metais preciosos é a sua excecional resistência à oxidação. Esta propriedade garante que as películas permaneçam estáveis e funcionais sob condições ambientais adversas, como altas temperaturas e atmosferas corrosivas.

Para além da sua resistência à oxidação, as películas de metais preciosos produzidas por CVD apresentam uma elevada condutividade eléctrica. Isto torna-as ideais para utilização em dispositivos electrónicos onde a transmissão eléctrica eficiente é crucial. A condutividade das películas mantém-se mesmo em condições extremas, proporcionando um desempenho fiável tanto em ambientes estáticos como dinâmicos.

Além disso, estas películas possuem uma forte atividade catalítica, uma caraterística que é particularmente valiosa em reacções químicas em que os catalisadores são necessários para facilitar ou acelerar os processos. A elevada área de superfície e a distribuição uniforme de metais preciosos nas películas aumentam a sua eficiência catalítica, tornando-as eficazes numa vasta gama de aplicações, desde conversores catalíticos para automóveis até ao processamento químico industrial.

| Propriedade | Vantagem |

|---|---|

| Resistência à oxidação | Garante a estabilidade em condições adversas |

| Condutividade eléctrica | Ideal para dispositivos electrónicos, mantém a eficiência em condições extremas |

| Atividade catalítica | Aumenta a eficiência das reacções químicas |

A capacidade de produzir películas com estas propriedades combinadas utilizando CVD sublinha a importância da tecnologia no domínio dos materiais de metais preciosos. Este método não só garante a qualidade e a consistência das películas, como também permite um controlo preciso da sua composição e espessura, tornando-o uma escolha preferencial para aplicações industriais avançadas.

Produção de revestimentos de irídio de metal nobre para altas temperaturas

O trabalho pioneiro da NASA na produção de revestimentos de irídio a alta temperatura para bocais compostos demonstrou as capacidades excepcionais da Deposição Química em Vapor (CVD) neste domínio. Ao utilizar a CVD, a NASA não só alcançou elevadas taxas de deposição, como também optimizou a eficiência do processo de revestimento, garantindo que as camadas de irídio são simultaneamente duráveis e eficazes.

O irídio, conhecido pela sua excecional resistência a altas temperaturas e à corrosão, é um material ideal para aplicações aeroespaciais em que os componentes estão expostos a condições extremas. O processo CVD permite um controlo preciso dos parâmetros de deposição, possibilitando a criação de revestimentos de irídio uniformes e de alta qualidade em geometrias complexas, tais como bocais compostos.

O sucesso desta aplicação sublinha a versatilidade e a robustez da tecnologia CVD, que pode ser adaptada a vários revestimentos de metais preciosos, cada um deles adaptado a requisitos de desempenho específicos. Esta adaptabilidade é um testemunho do potencial mais vasto da CVD na indústria aeroespacial e não só, onde a resistência a altas temperaturas e a integridade do material são fundamentais.

Deposição química em fase vapor de paládio

A deposição química em fase vapor (CVD) é uma técnica versátil utilizada para fabricar películas finas ou camadas de paládio. Estas películas de paládio são conhecidas pelas suas excepcionais capacidades de adsorção de hidrogénio, tornando-as indispensáveis no domínio do equipamento de purificação de hidrogénio. O processo envolve a introdução de precursores gasosos numa câmara de reação, onde são submetidos a uma série de reacções químicas para formar uma camada sólida de paládio num substrato aquecido.

Uma das caraterísticas de destaque das películas de paládio produzidas por CVD é a sua elevada área de superfície, que aumenta significativamente as suas propriedades de adsorção de hidrogénio. Este atributo é particularmente crucial em sistemas de purificação de hidrogénio, onde ciclos eficientes de adsorção e dessorção são essenciais para manter elevadas taxas de purificação. A uniformidade e a qualidade das películas de paládio garantem um desempenho consistente em várias condições operacionais, prolongando assim a vida útil do equipamento.

Para além da sua aplicação na purificação de hidrogénio, as películas de paládio preparadas por CVD são também utilizadas em conversores catalíticos e células de combustível. Os fortes efeitos de adsorção do paládio no hidrogénio não só facilitam a purificação, como também desempenham um papel fundamental nas reacções catalíticas, aumentando a eficiência global destes sistemas. A capacidade de controlar com precisão a espessura e a composição das películas de paládio através da CVD permite aplicações personalizadas, tornando-a um método preferido na engenharia de materiais avançados.

As vantagens da utilização da CVD para a deposição de paládio vão além das aplicações relacionadas com o hidrogénio. A capacidade do método para produzir películas uniformes e de alta qualidade em formas e substratos complexos garante a sua ampla aplicabilidade em vários sectores industriais. Além disso, o processo pode ser conduzido em diferentes condições de temperatura e pressão, proporcionando flexibilidade na satisfação de requisitos de aplicações específicas. Esta adaptabilidade sublinha a importância da CVD na produção de películas de paládio, que continuam a encontrar utilizações novas e inovadoras em diversos domínios.

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

Artigos relacionados

- Dominando os medidores de espessura de revestimento portáteis: Um Guia Abrangente para Aplicações Industriais e Automotivas

- Como o revestimento CVD pode ajudá-lo a obter alta pureza e densidade

- O processo de fabricação de um diamante CVD pela máquina MPCVD

- Problemas comuns dos sistemas CVD e como resolvê-los

- Introdução à deposição química de vapor (CVD)