Introdução aos cadinhos de sílica fundida

Propriedades e aplicações

Os cadinhos de sílica fundida apresentam uma estabilidade térmica excecional, caracterizada por um baixo coeficiente de expansão térmica e uma condutividade térmica superior.Esta combinação única de propriedades assegura que estes cadinhos permanecem inertes e não reagem quimicamente com o silício a temperaturas elevadas, tornando-os indispensáveis na produção de lingotes de polissilício.A resiliência térmica dos cadinhos de sílica fundida é crucial em ambientes onde têm de suportar temperaturas superiores a 1550°C e funcionar continuamente durante mais de 50 horas, como é o caso da indústria solar fotovoltaica.

Para além das suas propriedades térmicas, os cadinhos de sílica fundida oferecem uma excelente rigidez dieléctrica, tornando-os isoladores eléctricos eficazes e reflectores de ondas de luz.Estas propriedades eléctricas e ópticas alargam ainda mais as suas aplicações, em particular nas indústrias em que o isolamento e a reflexão da luz são fundamentais, como a engenharia eléctrica e a aeroespacial.

A versatilidade dos cadinhos de sílica fundida é sublinhada pela sua utilização generalizada em vários sectores, incluindo a metalurgia, o processamento químico e as indústrias de alta tecnologia.A sua capacidade de manter a integridade estrutural em condições extremas levou à sua rápida adoção desde a sua criação.A natureza multifacetada dos cadinhos de sílica fundida garante que não só são essenciais na indústria das células solares, como também desempenham um papel fundamental noutras aplicações de alta temperatura e alta tecnologia.

| Propriedade | Descrição |

|---|---|

| Estabilidade térmica | Mantém a integridade estrutural a temperaturas elevadas (até 1550°C) |

| Baixa expansão térmica | Alterações dimensionais mínimas com a temperatura |

| Condutividade térmica | Transferência de calor eficiente, crucial para um aquecimento uniforme |

| Inércia química | Não reage com o silício a altas temperaturas |

| Rigidez dieléctrica | Elevada, tornando-o um excelente isolante elétrico |

| Reflexão de ondas de luz | Refletor eficaz, útil em aplicações ópticas |

A tabela acima destaca as principais propriedades dos cadinhos de sílica fundida, cada uma delas contribuindo para a sua ampla aplicabilidade em vários contextos industriais.O seu desempenho robusto em diversos ambientes sublinha a sua importância como um componente crítico nos avanços tecnológicos modernos.

Aplicações da indústria de células solares

A indústria das células solares tem assistido a uma ênfase significativa nas soluções de energia limpa, com as células solares a desempenharem um papel fundamental nesta transição.A Figura 1-1 ilustra as principais classificações das células solares, destacando o predomínio do polissilício devido à sua elevada eficiência de conversão e rendimento, juntamente com requisitos de matéria-prima relativamente baixos.Este material alcançou, assim, a maior taxa de industrialização.

Na indústria solar fotovoltaica, o cadinho de quartzo fundido destaca-se como um componente crítico na tecnologia de fundição de lingotes de polissilício.Dada a forma predominantemente quadrada dos lingotes de polissilício, estes cadinhos são frequentemente designados por cadinhos quadrados de quartzo.O ambiente operacional para estes cadinhos é excecionalmente exigente, requerendo que suportem temperaturas tão elevadas como 1550°C e que mantenham um funcionamento contínuo durante mais de 50 horas.

| Propriedade | Exigência |

|---|---|

| Tolerância de temperatura | 1550°C |

| Funcionamento contínuo | >50 horas |

| Pureza do material | Alta |

A pureza das matérias-primas e os vários atributos de desempenho do cadinho de quartzo são fundamentais.Estes factores não só determinam a eficácia da produção de lingotes de polissilício, como também sublinham a importância do cadinho na indústria.As exigências rigorosas destes cadinhos realçam o seu papel indispensável para garantir a eficiência e a fiabilidade dos processos de fabrico de células solares.

Tendências de mercado e esforços de localização

No mercado atual, os produtos dominantes são os cadinhos de quartzo das séries G5 e G6, com dimensões de 883mmx883mmx420mm/480mm e 1040mmx1040mmx500mm, respetivamente.O rápido avanço da indústria fotovoltaica fez com que os cadinhos da série G6 passassem a ser os mais procurados para a fundição de lingotes de silício multiprodutos.A tendência predominante no desenvolvimento de cadinhos de quartzo é para tamanhos maiores e paredes mais finas, o que impõe requisitos de processo mais elevados na produção de cadinhos.

Um inquérito recente da Associação da Indústria de Materiais Electrónicos da China identifica seis grandes fabricantes nacionais de cadinhos de quartzo, cujas capacidades de produção são apresentadas no Quadro 1-2.Os cadinhos de quartzo-cerâmica são componentes consumíveis essenciais no processo de fundição do lingote de polissilício solar.Apesar do elevado custo das matérias-primas do polissilício e da escassez da oferta, o cadinho de quartzo-cerâmica continua a ser o material auxiliar mais caro na produção de polissilício, para além do próprio silício.Este custo elevado e a dependência de condicionalismos externos constituem desafios significativos para as empresas.

Além disso, a proporção substancial de cadinhos importados na China sublinha a luta contínua de muitas empresas para conseguir a localização do cadinho.A localização bem sucedida de cadinhos reduziria substancialmente os custos de produção de lingotes de polissilício, tornando-se um objetivo crítico para a indústria.

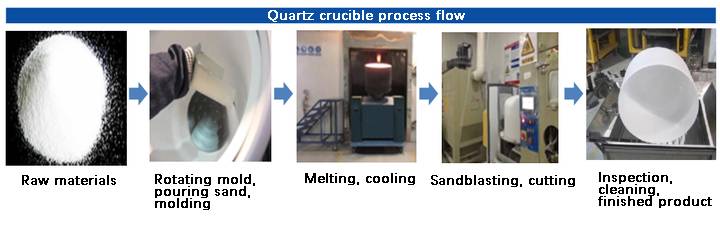

Processo de preparação do cadinho de cerâmica de quartzo

Moldagem por lama

A moldagem em pasta, especificamente a fundição por deslizamento, aproveita as propriedades de absorção de água dos moldes porosos, predominantemente moldes de gesso.O processo consiste em verter uma pasta especialmente formulada nestes moldes, onde a água é absorvida, resultando na formação de um lingote com um determinado nível de resistência.Este método oferece várias vantagens, incluindo a simplicidade do equipamento, a relação custo-eficácia e a capacidade de produzir produtos de grandes dimensões e com formas complexas.

Geralmente, a moldagem em pasta pode ser classificada em injeção de pasta de um lado e absorção de pasta de dois lados.Para garantir a produção de biletes de alta qualidade, a polpa deve atender a vários requisitos críticos:

- Boa fluidez:A viscosidade da pasta deve ser baixa, assegurando um fluxo fácil através do molde durante o processo de betumação.

- Estabilidade:A consistência dos componentes da pasta é crucial para manter a uniformidade dos biletes moldados.

- Tixotropia:A pasta deve apresentar um certo grau de tixotropia, o que significa que a sua viscosidade não deve aumentar excessivamente com o tempo, facilitando o transporte e o armazenamento.

- Alto teor de sólidos:Um maior teor de sólidos na pasta aumenta a resistência do lingote moldado e reduz o encolhimento durante a secagem.

- Filtragem eficaz:A pasta deve permitir uma absorção eficaz da água pelos moldes de gesso.

- Sem bolhas:Antes da betumação, a pasta é normalmente submetida a um tratamento de desgaseificação para eliminar as bolhas de ar.

Estas propriedades asseguram coletivamente que a pasta pode ser moldada eficazmente em formas complexas e de alta qualidade, tornando a moldagem de pasta uma técnica versátil e eficiente em várias aplicações industriais.

Moldagem por injeção

A moldagem por injeção é um processo em que o plástico fundido é injetado num molde sob pressão, normalmente utilizando um êmbolo ou um mecanismo de parafuso.Depois de arrefecer, o plástico solidifica, resultando num produto que corresponde ao desenho da cavidade do molde.Este método é particularmente vantajoso para a produção de peças com estrutura uniforme, dimensões precisas e formas complexas.

O princípio subjacente à moldagem por injeção envolve a fusão de plástico sólido a uma temperatura específica e, em seguida, a aplicação de pressão para o forçar a entrar no molde a uma velocidade controlada.O sistema de arrefecimento do molde assegura que o plástico solidifica, reproduzindo com precisão o desenho do molde.

Apesar das suas vantagens, a moldagem por injeção tem os seus desafios.O processo de conceção do molde é complexo, exigindo uma engenharia precisa para garantir que o produto final cumpre as especificações.Além disso, o processo pode ser dificultado pela presença de aditivos orgânicos, que são difíceis de eliminar durante a fase de secagem.

| Vantagens | Desvantagens |

|---|---|

| Produz peças com estrutura uniforme, tamanho exato e formas complexas | Processo complexo de conceção de moldes |

| Adequado para produção de grandes volumes | Dificuldade em remover aditivos orgânicos durante a secagem |

Em resumo, embora a moldagem por injeção ofereça vantagens significativas para a produção de peças, também apresenta desafios técnicos que devem ser abordados para garantir resultados óptimos.

Moldagem por filtro-prensa

A moldagem por filtração sob pressão (PSC) é uma técnica de moldagem avançada que se baseia nos princípios da injeção de pasta sob pressão.Este método envolve a injeção de uma pasta num molde poroso, onde o meio líquido é subsequentemente filtrado sob pressão, resultando na formação de uma peça em bruto moldada.Embora concetualmente semelhante à betumação por pressão, que também se baseia na pressão aplicada para remover o meio líquido de uma pasta cerâmica, a moldagem por filtro-prensa utiliza uma camada filtrante porosa significativamente mais fina.Esta diferença permite uma maior flexibilidade no ajuste das propriedades reológicas e da gradação de partículas da pasta, facilitando a moldagem de produtos de elevado desempenho.

Uma das principais vantagens da moldagem por filtro-prensa é a sua capacidade de acomodar uma gama mais alargada de pressões, em comparação com os métodos tradicionais de calda de pressão.Esta adaptabilidade é crucial para a moldagem de formas complexas, uma vez que permite o ajuste da estrutura do modelo e dos coeficientes de permeabilidade para atingir taxas de cura variáveis em diferentes partes do molde.Através do ajuste fino destes parâmetros, os fabricantes podem assegurar uma estrutura homogénea dos biletes, o que é essencial para a produção de componentes complexos e de alta qualidade.

Em resumo, a moldagem por filtro-prensa oferece uma abordagem versátil e precisa à moldagem de cerâmica, particularmente adequada para aplicações que requerem formas complexas e produtos de elevado desempenho.A sua capacidade de lidar com uma vasta gama de propriedades e pressões de lamas torna-a uma técnica valiosa em processos de fabrico avançados.

Moldagem por injeção

A moldagem por injeção é um processo sofisticado que envolve a utilização de plástico fundido, que é forçado a entrar num molde sob pressão para criar produtos com dimensões precisas e formas complexas.Este método é particularmente vantajoso para a produção de componentes com estruturas uniformes, uma vez que permite desenhos intrincados que são difíceis de obter através de outras técnicas de moldagem.

O princípio subjacente à moldagem por injeção é simples: o plástico sólido é fundido a uma temperatura específica e depois injetado num molde sob pressão controlada.O molde, equipado com um sistema de arrefecimento, solidifica o plástico, resultando num produto que reflecte o desenho da cavidade do molde.Este processo é altamente eficiente e é amplamente utilizado em várias indústrias pela sua capacidade de produzir peças de alta qualidade em grandes quantidades.

No entanto, o processo não está isento de desafios.A conceção e o fabrico do molde podem ser complexos e dispendiosos, exigindo uma engenharia precisa para garantir que o produto final cumpre todas as especificações.Além disso, a presença de aditivos orgânicos no plástico pode colocar dificuldades durante o processo de secagem, uma vez que estes aditivos podem ser difíceis de eliminar totalmente.

No contexto da produção de cerâmica, a moldagem por injeção foi adaptada para criar componentes cerâmicos através de um processo conhecido como gel casting.Esta adaptação aproveita os princípios da polimerização orgânica e da cura in situ para formar estruturas de malha tridimensionais que mantêm as partículas cerâmicas no lugar, resultando em peças cerâmicas densas e com formas complexas.A versatilidade deste método torna-o adequado para uma vasta gama de materiais cerâmicos, incluindo cerâmicas de quartzo, que são particularmente valorizadas pelas suas propriedades térmicas e eléctricas.

A utilização da acrilamida como monómero primário de polímero orgânico na moldagem aquosa em gel é particularmente notável.A acrilamida é adsorvida na superfície das partículas cerâmicas, onde sofre polimerização na presença de agentes de reticulação, iniciadores e catalisadores.Esta reação leva à cura in-situ das partículas, criando uma peça cerâmica robusta e densa.O processo é altamente controlado, garantindo uma contração mínima do volume e nenhuma alteração no meio de transporte, o que é crucial para manter a integridade do produto final.

Em geral, a moldagem por injeção, particularmente na sua variante de gel casting, representa um avanço significativo no fabrico de cerâmica, oferecendo precisão, versatilidade e a capacidade de produzir formas complexas com elevada integridade estrutural.

Produtos relacionados

- Crisol Cerâmico Avançado de Alumina Fina de Engenharia Al2O3 para Forno de Mufla de Laboratório

- Crisol de Cerâmica de Alumina em Forma de Arco Resistente a Altas Temperaturas para Engenharia de Cerâmicas Finas Avançadas

- Fabricante de peças usinadas e moldadas personalizadas de PTFE Teflon com cadinho e tampa de PTFE

- Crisol de Nitreto de Boro (BN) para Sinterização de Pó de Fósforo

- Crisol de Cerâmica de Alumina Al2O3 em Forma de Barco Semicircular com Tampa para Engenharia de Cerâmica Fina Avançada

Artigos relacionados

- Forno de fusão por indução a vácuo vs forno de fusão a arco: Escolher o equipamento certo para o seu processo

- Escolher o forno de mufla certo para as necessidades do laboratório

- Guia completo sobre fornos de atmosfera: Tipos, aplicações e vantagens

- O efeito do teor de humidade do pó na prensagem isostática a frio

- O papel dos fornos de laboratório na investigação científica e na indústria