Aplicações e importância dos cadinhos de alumina

Utilização na fusão e sinterização

Os cadinhos de alumina são ferramentas indispensáveis nos campos da fusão e da sinterização, desempenhando um papel crucial no processamento de materiais que requerem temperaturas elevadas e um controlo preciso.Estes cadinhos são amplamente utilizados na fusão de ligas de alta temperatura, metais não ferrosos e na sinterização de cerâmicas especiais e fósforos de terras raras.A versatilidade dos cadinhos de alumina reside na sua capacidade de suportar as condições extremas exigidas por estes processos, assegurando a manutenção da integridade e da qualidade dos materiais.

No contexto da sinterização, os cadinhos de alumina facilitam a ligação de partículas metálicas sem a necessidade de temperaturas de fusão, tornando-os ideais para metais com elevados pontos de fusão.Este processo é particularmente benéfico nas tecnologias de impressão 3D, em que a sinterização permite uma estratificação mais controlada e uniforme dos metais, embora com a desvantagem de poder deixar lacunas microscópicas.Além disso, a sinterização pode reduzir a porosidade da superfície de um objeto, melhorando as propriedades de determinados materiais.

Por outro lado, os processos de fusão beneficiam da utilização de cadinhos de alumina devido à sua capacidade de liquefazer completamente as ligas metálicas, permitindo a reforma destas ligas em novas formas ou alterando as suas caraterísticas físicas.Isto é particularmente útil na união de dois metais, um processo que pode por vezes ser confundido com sinterização, especialmente em técnicas avançadas como a sinterização direta de metais a laser, em que a linha entre sinterização e fusão se pode confundir.

A dupla aplicação dos cadinhos de alumina, tanto na fusão como na sinterização, sublinha a sua importância no fabrico de alta precisão, onde as exigências de controlo da temperatura e de integridade do material são fundamentais.

Papel na fundição de precisão de ligas de alta temperatura

As ligas de alta temperatura desempenham um papel fundamental na fundição de precisão de componentes críticos para motores aeronáuticos e turbinas a gás.Estas ligas são indispensáveis para o fabrico de peças de extremidade quente, tais como lâminas de trabalho, discos de turbina e câmaras de combustão, que estão sujeitas a tensões térmicas e mecânicas extremas.A integridade e o desempenho destes componentes são cruciais para a eficiência e fiabilidade globais dos motores aeronáuticos e das turbinas a gás.

No contexto da fundição de precisão, as ligas de alta temperatura são selecionadas pela sua capacidade de resistir a temperaturas elevadas sem comprometer a integridade estrutural.Esta caraterística é vital para a longevidade e eficiência operacional de peças de motores aeronáuticos e turbinas a gás.A resistência das ligas à degradação térmica garante que estes componentes podem manter a sua forma e função sob exposição prolongada a altas temperaturas, contribuindo assim para o desempenho geral e a segurança do motor.

Além disso, a utilização de ligas de alta temperatura na fundição de precisão não se resume à durabilidade; envolve também considerações metalúrgicas complexas.As ligas devem ser capazes de manter a sua estabilidade microestrutural sob cargas térmicas cíclicas, o que é um cenário comum no funcionamento de motores aeronáuticos e turbinas a gás.Esta estabilidade é essencial para evitar falhas por fadiga, que podem ter consequências catastróficas nos sectores da aviação e da produção de energia.

A seleção e a aplicação destas ligas nos processos de fundição de precisão são ainda influenciadas pelas propriedades dos cadinhos utilizados na fase de fusão.Os cadinhos de alumina, por exemplo, são preferidos devido à sua estabilidade a altas temperaturas e resistência a reacções químicas com o metal fundido.Isto garante que as ligas permaneçam puras e livres de contaminação, o que é fundamental para alcançar as propriedades mecânicas e as caraterísticas de desempenho desejadas.

Em resumo, as ligas de alta temperatura são a espinha dorsal da fundição de precisão para componentes de motores aeronáuticos e turbinas a gás.A sua capacidade de resistir a condições extremas, mantendo a integridade estrutural e funcional, torna-as um ativo indispensável nas indústrias aeroespacial e energética.

Vantagens e propriedades dos cadinhos de alumina

Estabilidade a altas temperaturas

Os cadinhos de alumina são conhecidos pela sua excecional capacidade de suportar temperaturas extremas, tornando-os indispensáveis em processos de fusão de ligas a alta temperatura.Esta estabilidade a altas temperaturas garante que as matérias-primas metálicas permanecem intactas e sem compromissos durante todo o processo de fusão.Ao contrário de outros materiais que podem deformar-se ou romper-se nestas condições, os cadinhos de alumina mantêm a sua integridade estrutural, preservando assim a pureza e a consistência do metal fundido.

No contexto da fundição de precisão, em que a integridade do produto final é fundamental, esta propriedade dos cadinhos de alumina é particularmente crucial.O ambiente de alta temperatura exigido para a fusão de ligas utilizadas em componentes aeroespaciais, tais como pás de turbinas e câmaras de combustão, necessita de um cadinho que possa suportar estas condições extremas sem comprometer as propriedades do metal.A capacidade dos cadinhos de alumina para manter a sua forma e resistir à degradação térmica garante que o metal permanece livre de contaminação e deformação, que são factores críticos para atingir os elevados padrões exigidos para as aplicações aeroespaciais.

Além disso, a estabilidade a altas temperaturas dos cadinhos de alumina vai para além da mera durabilidade.Contribui também para a eficiência e fiabilidade globais do processo de fusão.Ao garantir que o cadinho permanece estável e funcional a altas temperaturas, o processo pode decorrer sem interrupções ou necessidade de substituições frequentes, aumentando assim a produtividade e reduzindo os custos operacionais.

Em resumo, a estabilidade a altas temperaturas dos cadinhos de alumina é uma propriedade fundamental que sustenta a sua utilização generalizada na fundição de precisão.Garante a integridade das matérias-primas metálicas, suporta os requisitos rigorosos das aplicações aeroespaciais e melhora a eficiência e a fiabilidade do processo de fusão.

Estabilidade química e à corrosão

Os cadinhos de alumina apresentam uma estabilidade química excecional, particularmente quando em contacto com a maioria dos metais fundidos.Esta estabilidade é crucial para evitar quaisquer reacções químicas indesejadas entre a fusão e o cadinho, mantendo assim a integridade e a pureza do material fundido.A natureza inerte da alumina assegura que pode resistir à corrosão de uma vasta gama de substâncias, incluindo fundidos ácidos, alcalinos e neutros.

Esta resistência química não é apenas uma vantagem teórica, mas uma necessidade prática na fundição de precisão de ligas de alta temperatura.Por exemplo, na produção de componentes aeroespaciais, como lâminas e discos de turbinas, a pureza do metal é fundamental.Qualquer contaminação do cadinho pode levar a defeitos, comprometendo a integridade estrutural e o desempenho destas peças críticas.

| Tipo de fusão | Resistência à corrosão |

|---|---|

| Fusão ácida | Alta |

| Derretimentos alcalinos | Altos |

| Neutro Derrete | Alta |

A capacidade dos cadinhos de alumina para resistir a uma gama tão diversificada de ambientes corrosivos sublinha a sua versatilidade e fiabilidade nos processos de fundição de precisão.Esta robustez assegura que os cadinhos podem ser utilizados repetidamente sem se degradarem, oferecendo vantagens económicas e operacionais.

Estabilidade ao choque térmico e resistência mecânica

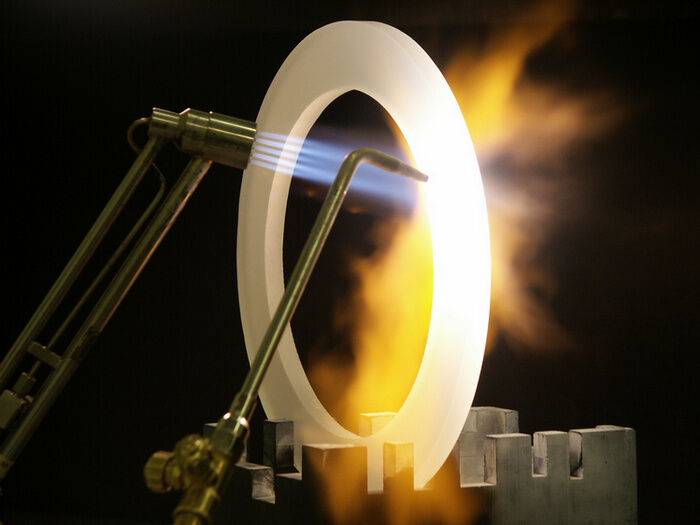

Os cadinhos de alumina são conhecidos pela sua excecional estabilidade ao choque térmico e robusta resistência mecânica, tornando-os indispensáveis em aplicações de alta temperatura.Estes cadinhos podem suportar flutuações de temperatura rápidas e extremas sem rachar ou partir, garantindo a integridade dos materiais que estão a ser processados.Esta caraterística é particularmente crucial nas indústrias em que a fundição de precisão exige mudanças bruscas de temperatura, como no sector aeroespacial.

Além disso, a resistência mecânica dos cadinhos de alumina permite-lhes suportar não só tensões térmicas, mas também impactos físicos.Esta dupla capacidade garante que os cadinhos permaneçam intactos durante o manuseamento e a operação, mantendo assim a pureza e a consistência dos materiais fundidos.A capacidade de resistir a choques térmicos e mecânicos permite que estes cadinhos funcionem de forma fiável em ambientes exigentes, contribuindo para a eficiência global e o sucesso dos processos a alta temperatura.

Em resumo, a combinação da estabilidade aos choques térmicos e da resistência mecânica dos cadinhos de alumina proporciona uma solução robusta para a fundição de precisão, assegurando que podem suportar as condições rigorosas inerentes à fusão de ligas a alta temperatura e outras aplicações críticas.

Produção e controlo de qualidade na fundição de precisão

Utilização do forno de indução a vácuo

O forno de indução a vácuo é uma ferramenta crítica na produção de peças fundidas de precisão de alto valor acrescentado, particularmente no domínio das ligas de alta temperatura.Este forno funciona através da fusão de metal por aquecimento por indução electromagnética num ambiente de vácuo.O processo envolve a geração de correntes de Foucault no metal através de bobinas de indução, que aquecem rapidamente o metal acima do seu ponto de fusão.Este método oferece várias vantagens distintas, nomeadamente a prevenção da oxidação secundária do metal fundido.Devido à ausência de oxigénio e de outros gases no vácuo, o metal é protegido de reacções com gases atmosféricos como o oxigénio e o azoto, garantindo assim a qualidade e a pureza do produto final.

O próprio forno é construído com uma camisa de aço estanque, arrefecida a água, concebida para suportar o vácuo necessário ao processamento.O metal é fundido num cadinho alojado numa bobina de indução arrefecida a água, e o forno é normalmente revestido com refractários adequados para melhorar o seu desempenho e longevidade.O metal fundido pode ser vertido ou fundido em ambientes de vácuo ou de gás inerte, proporcionando flexibilidade no processo de produção.

Outras caraterísticas encontradas em alguns fornos de indução a vácuo, dependendo do seu tamanho e complexidade, podem incluir mecanismos de inclinação e vazamento, câmaras de fundição, portas de amostragem e instalações de manuseamento de moldes para processamento automatizado e semi-automatizado.Estas caraterísticas incorporam frequentemente sistemas de bloqueio de vácuo para aumentar ainda mais a precisão e o controlo do processo de fundição.

Em resumo, a capacidade do forno de indução a vácuo para fundir rapidamente metais a altas temperaturas, mantendo um ambiente de vácuo, torna-o uma ferramenta indispensável para a produção de peças fundidas de precisão de alta qualidade e elevada pureza, particularmente em indústrias que requerem ligas de alta temperatura.

Seleção do material do cadinho e impacto na qualidade

A escolha do material do cadinho influencia significativamente o método de moldagem, a vida útil do cadinho e a pureza do líquido da liga de alta temperatura.Diferentes materiais refractários apresentam diferentes graus de adequação às condições de fundição devido às suas propriedades físico-químicas distintas.

Os cadinhos modernos são materiais compósitos complexos, à base de grafite, que dependem de um controlo preciso da sua composição e alinhamento estrutural para cumprir os requisitos de desempenho.Estes cadinhos existem em vários tamanhos, desde pequenas chávenas de chá a grandes recipientes capazes de conter várias toneladas de metal.Podem ser fixados num forno ou concebidos para serem removidos durante o processo de vazamento.Os cadinhos são utilizados em diversos tipos de fornos, incluindo fornos a combustível, de resistência eléctrica e de indução, e estão disponíveis numa grande variedade de formas e configurações, cada uma adaptada a aplicações específicas.

A seleção do cadinho certo para uma determinada operação é uma tarefa complexa.Cada aplicação apresenta um conjunto único de parâmetros de temperatura, químicos e físicos que definem os limites operacionais do cadinho.Por exemplo, a fusão de metal ou a retenção de um banho fundido requer um cadinho que possa suportar as condições específicas desse processo.O processo de seleção deve ter em conta o tipo de forno, a liga a fundir, os tratamentos metalúrgicos, as disposições de vazamento e o produto final, assegurando que o cadinho escolhido maximiza o desempenho e a durabilidade.

Em resumo, a seleção do material do cadinho é um fator crítico na fundição de precisão, tendo impacto na qualidade e eficiência de todo o processo.O cadinho certo não só aumenta a pureza e a estabilidade da liga fundida, como também assegura a longevidade e a fiabilidade da operação de fundição.

Desafios e considerações na utilização de cadinhos de alumina

Exigência de elevada pureza e estabilidade

Uma vez que o desenvolvimento de ligas de alta temperatura atingiu uma fase em que já não são viáveis ajustes significativos aos componentes principais, o foco passou a ser o controlo meticuloso dos elementos de impureza, como o oxigénio (O), o azoto (N) e o enxofre (S).Estas impurezas podem degradar significativamente o desempenho das ligas de alta temperatura, particularmente em aplicações que exigem extrema durabilidade e estabilidade.

Para resolver este problema, a produção de ligas de alta temperatura de elevada pureza ou ultra-puras tornou-se imperativa.Este rigoroso processo de purificação não só elimina as impurezas nocivas, como também melhora a resistência e a fiabilidade gerais das ligas.A importância desta abordagem é sublinhada pelo papel crítico que estas ligas desempenham em indústrias de alto risco, como a aeroespacial, onde mesmo pequenas falhas podem levar a falhas catastróficas.

| Impureza | Efeitos nocivos | Estratégias de mitigação |

|---|---|---|

| Oxigénio (O) | Oxidação, fragilização | Fusão por indução no vácuo, proteção com gás inerte |

| Azoto (N) | Formação de nitretos, ductilidade reduzida | Fornos de atmosfera controlada, removedores de azoto |

| Enxofre (S) | Formação de sulfuretos, corrosão | Processos de dessulfuração, matérias-primas de alta pureza |

Ao adotar estas técnicas de purificação avançadas, os fabricantes podem produzir ligas de alta temperatura que satisfazem os requisitos rigorosos da fundição de precisão moderna, assegurando um desempenho superior e longevidade em ambientes de elevada tensão.

Operação e manutenção corretas

Assegurar o funcionamento e a manutenção corretos dos cadinhos de alumina é crucial para manter a sua longevidade e a qualidade dos produtos que ajudam a criar.Os diferentes tipos e especificações de cadinhos de alumina são concebidos para responder a vários processos de fusão de metais e de fundição de precisão.Por conseguinte, a seleção do cadinho adequado implica uma análise cuidadosa de vários factores, incluindo os requisitos específicos do processo, o tipo de metal a fundir e a temperatura de fusão necessária.Este processo de seleção é essencial para garantir que o cadinho pode satisfazer eficazmente as exigências de produção.

Para além da seleção inicial, a operação adequada durante a utilização é igualmente importante.Os operadores devem aderir aos procedimentos operacionais corretos para evitar danos no cadinho e para manter a integridade dos produtos que estão a ser fundidos.Isto inclui evitar práticas que possam comprometer o desempenho do cadinho, como o aquecimento excessivo, o arrefecimento rápido e o aquecimento rápido.Estas operações inadequadas podem levar a choques térmicos, que podem reduzir significativamente a vida útil do cadinho e afetar potencialmente a qualidade dos produtos fundidos.

Para ilustrar o impacto das práticas incorrectas, considere os seguintes cenários:

| Prática incorrecta | Consequências potenciais |

|---|---|

| Aquecimento excessivo | Fissuras e fracturas devido ao stress térmico |

| Arrefecimento rápido | Choque térmico que leva à degradação do material |

| Aquecimento rápido | Expansão irregular causando danos estruturais |

Ao aderir às diretrizes operacionais corretas e ao manter uma abordagem consistente à utilização do cadinho, os fabricantes podem assegurar não só a longevidade dos seus cadinhos de alumina, mas também a elevada qualidade das peças fundidas de precisão que produzem.Esta atenção ao detalhe, tanto na seleção como na operação, sublinha o papel crítico que a manutenção adequada desempenha no sucesso global dos processos de fundição de precisão.

Produtos relacionados

- Crisol Cerâmico Avançado de Alumina Fina de Engenharia Al2O3 para Forno de Mufla de Laboratório

- Crisóis de Alumina Cerâmica Fina Avançada de Engenharia (Al2O3) para Análise Térmica TGA DTA

- Crisol de Cerâmica de Alumina em Forma de Arco Resistente a Altas Temperaturas para Engenharia de Cerâmicas Finas Avançadas

- Crisol de Alúmina Avançado de Cerâmica Fina Al2O3 com Tampa Crisol Cilíndrico de Laboratório

- Crisol de Cerâmica de Alumina Al2O3 em Forma de Barco Semicircular com Tampa para Engenharia de Cerâmica Fina Avançada

Artigos relacionados

- Introdução a vários cadinhos de cerâmica

- Forno de fusão por indução a vácuo vs forno de fusão a arco: Escolher o equipamento certo para o seu processo

- Vantagens do revestimento de fibra de mulite para fornos de alta temperatura

- Guia completo sobre fornos de atmosfera: Tipos, aplicações e vantagens

- O papel dos fornos de laboratório na investigação científica e na indústria