Tecnologia de revestimento por evaporação

Evaporação por resistência

A evaporação por resistência é um método simples e económico para vaporizar materiais com pontos de fusão relativamente baixos, como o alumínio, o ouro e a prata.Esta técnica aproveita o princípio do aquecimento por resistência, em que uma corrente eléctrica é passada através de um elemento resistivo para gerar calor, que por sua vez vaporiza o material alvo.A simplicidade deste processo é uma das suas principais vantagens, tornando-o acessível a várias aplicações em que o elevado rendimento não é um requisito crítico.

No entanto, a evaporação por resistência tem as suas limitações.Uma desvantagem significativa é a sua incapacidade de vaporizar eficazmente materiais com pontos de fusão elevados.Esta limitação deve-se ao facto de o calor gerado pelo aquecimento por resistência poder não ser suficiente para fundir e vaporizar esses materiais, conduzindo a processos ineficientes e a revestimentos potencialmente incompletos.Além disso, as taxas de evaporação neste método são geralmente inferiores às de outras técnicas avançadas, o que pode ser um fator limitativo em aplicações industriais que exijam a deposição rápida de revestimentos.

Apesar destas limitações, a evaporação por resistência continua a ser uma ferramenta valiosa em cenários específicos, particularmente quando a simplicidade e a relação custo-eficácia do processo ultrapassam a necessidade de processamento de materiais a alta velocidade ou com elevado ponto de fusão.

Evaporação por feixe de electrões

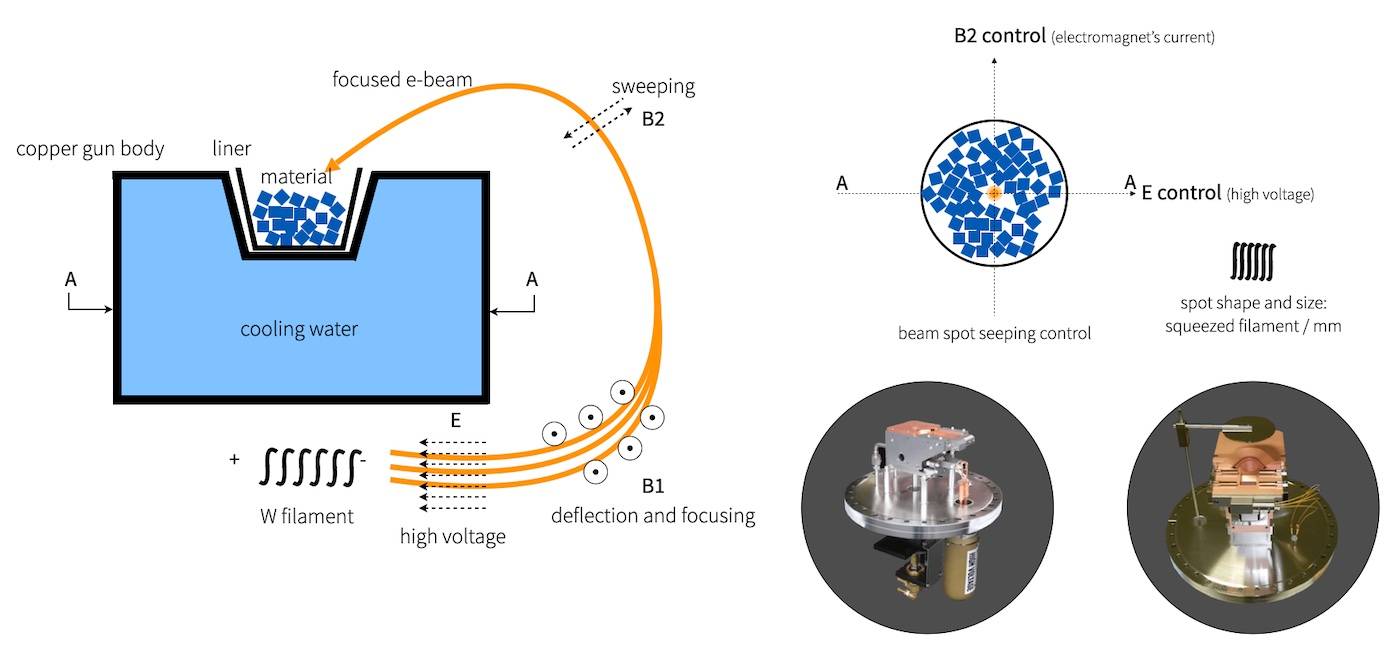

A evaporação por feixe de electrões utiliza um feixe focalizado de electrões de alta energia para aquecer e vaporizar diretamente materiais com pontos de fusão elevados, como o tungsténio e o germânio.Este método utiliza um feixe de electrões que é normalmente acelerado por uma fonte de tensão contínua de 100 kV, atingindo temperaturas de cerca de 3000 °C.Os electrões são dirigidos para o material alvo, onde perdem a sua energia cinética rapidamente após o impacto, convertendo-a em energia térmica que aquece a superfície do material.Este aquecimento localizado assegura uma contaminação mínima do cadinho, mantendo assim uma elevada pureza da película.

O processo envolve a emissão de electrões a partir de um filamento, muitas vezes posicionado abaixo do cadinho de cobre arrefecido a água, e depois acelerado através de uma grelha de extração.O feixe é dobrado em 270° antes de atingir a massa fundida, permitindo um aquecimento preciso e localizado.Este método é particularmente vantajoso para materiais que requerem temperaturas extremamente elevadas para a vaporização, uma vez que não está limitado pelo ponto de fusão do elemento de aquecimento.

No entanto, a evaporação por feixe de electrões não está isenta de desafios.A tecnologia requer uma eletrónica de acionamento complexa e dispendiosa, que pode limitar a sua escalabilidade em comparação com métodos mais simples, como a evaporação resistiva.Apesar destas complexidades, a evaporação por feixe de electrões continua a ser uma tecnologia potente e controlável, particularmente favorecida em aplicações como os revestimentos oftálmicos, em que a elevada pureza da película e a eficiência térmica são fundamentais.

Evaporação por aquecimento indutivo

A evaporação por aquecimento indutivo é um método sofisticado que utiliza campos eletromagnéticos de alta freqüência para induzir correntes dentro do material de origem.Essas correntes induzidas geram calor, levando à vaporização do material.Esta técnica destaca-se pela sua capacidade de atingir elevadas taxas de evaporação e manter a estabilidade da temperatura, o que a torna particularmente eficaz para materiais que requerem um controlo térmico preciso.

No entanto, a implementação da evaporação por aquecimento indutivo não está isenta de desafios.Os campos electromagnéticos de alta frequência necessitam de uma blindagem eficaz para evitar interferências com outros sistemas electrónicos.Além disso, o equipamento necessário para este processo é dispendioso e complexo, envolvendo tecnologia avançada e engenharia precisa para garantir um desempenho ótimo.Apesar dessas desvantagens, os benefícios das altas taxas de evaporação e da estabilidade da temperatura tornam a evaporação por aquecimento indutivo uma ferramenta valiosa no arsenal de tecnologias de revestimento a vácuo.

Tecnologia de revestimento por pulverização catódica

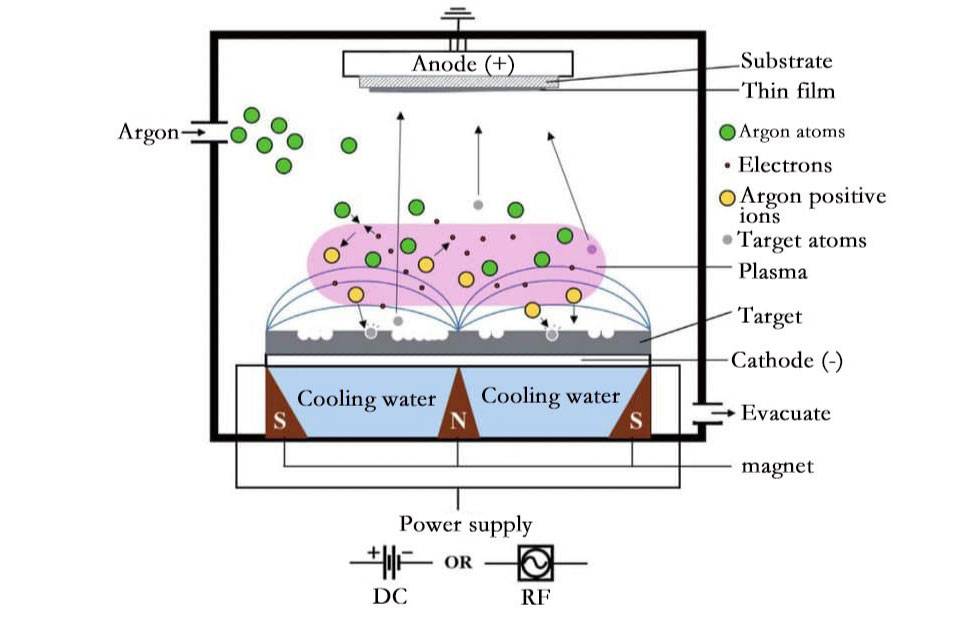

Sputtering de magnetrões

A pulverização catódica por magnetrão é uma técnica de revestimento sofisticada baseada em plasma que se destaca tanto em processos reactivos como não reactivos, proporcionando um controlo preciso da composição e espessura da película.Este método aproveita a colisão de iões energéticos, confinados num campo magnético, com um material alvo.Esta colisão resulta na ejeção de átomos do alvo, que são depois depositados num substrato.O campo magnético não só aumenta a eficiência do processo, como também reduz a incorporação de gás e as perdas de energia nos átomos pulverizados, contribuindo para a produção de películas de alta qualidade.

Uma das caraterísticas de destaque da pulverização catódica por magnetrões é a sua elevada taxa de deposição e eficiência energética.Isto torna-a particularmente adequada para aplicações que requerem baixas temperaturas de substrato, o que constitui uma vantagem significativa em relação a outros métodos de deposição física de vapor (PVD).No entanto, a tecnologia não está isenta de desafios.A utilização do alvo continua a ser uma área crítica de melhoria, uma vez que a eficiência da utilização do material pode ser subóptima.Apesar disso, a escalabilidade e a qualidade das películas produzidas por pulverização catódica com magnetrões tornam-na uma escolha preferida em várias aplicações industriais.

| Vantagens | Desafios |

|---|---|

| Elevadas taxas de deposição | Eficiência de utilização do objetivo |

| Eficiência energética | |

| Adequado para baixas temperaturas de substrato | |

| Produção de película de alta qualidade | |

| Escalabilidade em comparação com outros métodos PVD |

Tecnologia de revestimento iónico

Princípios do revestimento iónico a vácuo

A galvanização iónica em vácuo é um processo sofisticado que combina sinergicamente os princípios da evaporação e da pulverização catódica, tirando partido do bombardeamento de iões para melhorar significativamente a adesão e a qualidade global da película depositada.Este método é particularmente vantajoso para o revestimento de geometrias complexas, onde as técnicas tradicionais podem ser insuficientes.

Na galvanização iónica sob vácuo, o material alvo é sujeito a um bombardeamento de iões num ambiente de alto vácuo.Estes iões, que são átomos eletricamente carregados, são acelerados em direção ao material alvo, provocando a sua vaporização.As partículas vaporizadas viajam então através do vácuo e condensam-se no substrato, formando uma película fina e de alta qualidade.Este processo, também conhecido como deposição assistida por feixe de iões (IBAD), garante que a película adere mais firmemente ao substrato devido ao aumento da energia com que as partículas atingem a superfície.

Uma das principais vantagens da metalização iónica em relação a outros processos de deposição física de vapor (PVD) é a sua capacidade de depositar materiais a temperaturas mais baixas e a taxas mais elevadas.Isto torna-o particularmente adequado para uma vasta gama de materiais, incluindo aqueles que são difíceis de vaporizar utilizando métodos tradicionais de evaporação térmica ou de deposição por pulverização catódica.No entanto, é de salientar que as câmaras de revestimento iónico são geralmente mais caras do que as utilizadas para outros processos de PVD, reflectindo a complexidade e a precisão necessárias para esta técnica avançada.

O processo de revestimento iónico a vácuo pode ser dividido em várias etapas fundamentais:

- Colocação do material alvo:O material alvo é cuidadosamente colocado dentro da câmara de vácuo.

- Criação de vácuo:A câmara é evacuada para criar um ambiente de alto vácuo, essencial para a execução bem sucedida do processo.

- Bombardeamento de iões:O material alvo é bombardeado com iões, provocando a sua vaporização.

- Formação de película:O material vaporizado condensa-se no substrato para formar uma película fina.

- Purga e conclusão:A câmara é purgada com um gás inerte para remover quaisquer vapores residuais, completando o processo.

Este método não só assegura uma forte adesão do revestimento, como também oferece uma capacidade de revestimento robusta, tornando-o a escolha preferida para aplicações que requerem revestimentos duradouros e de alta qualidade.

Tipos de revestimento iónico

A galvanização iónica engloba um conjunto diversificado de técnicas, cada uma adaptada a aplicações específicas e a requisitos de materiais.Os principais métodos podem ser genericamente classificados em tipo pulverização catódica e do tipo evaporação revestimento iónico.Dentro destas categorias, foram desenvolvidas várias técnicas especializadas para enfrentar desafios específicos e melhorar as propriedades das películas depositadas.

Metalização iónica por pulverização catódica

A galvanização iónica secundária DC é uma variante notável dentro da categoria do tipo sputtering.Este método envolve a utilização de corrente contínua (DC) para gerar iões que bombardeiam o material alvo, facilitando o processo de deposição.A principal vantagem da metalização iónica secundária por corrente contínua reside na sua capacidade de produzir revestimentos densos e aderentes com um excelente acabamento superficial.Esta técnica é particularmente adequada para aplicações que exigem elevada precisão e durabilidade, como nas indústrias aeroespacial e automóvel.

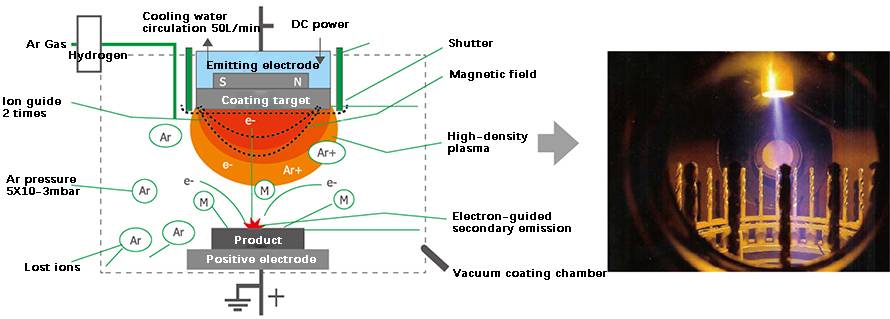

A metalização iónica de cátodo oco representa outra abordagem inovadora dentro da família da galvanização iónica do tipo sputtering.Este método utiliza uma descarga de cátodo oco para criar um plasma de alta densidade, que melhora o processo de bombardeamento de iões.O resultado é uma elevada taxa de deposição e propriedades superiores da película, tornando-a ideal para aplicações como a proteção contra a corrosão em reactores nucleares e revestimentos decorativos.

Galvanização iónica por evaporação

Por outro lado, revestimento iónico por arco catódico destaca-se como uma técnica proeminente entre os métodos de revestimento iónico do tipo evaporação.Este processo utiliza uma descarga de arco catódico para vaporizar o material alvo, que é depois depositado no substrato sob a influência de um bombardeamento de iões energéticos.A principal vantagem da galvanização iónica por arco catódico é a sua capacidade de produzir revestimentos extremamente finos, mas altamente aderentes e densos.Isto torna-a particularmente valiosa para aplicações que requerem revestimentos de alta qualidade em geometrias complexas, como na produção de moldes de injeção de alta tolerância e lâminas de turbinas de motores de aeronaves.

Galvanização iónica com base em plasma

A galvanização iónica à base de plasma é uma técnica versátil que aproveita o poder do plasma para depositar uma vasta gama de metais, incluindo titânio, alumínio, cobre, ouro e paládio.Os revestimentos produzidos por este método variam normalmente entre 0,008 e 0,025 mm de espessura.Uma das vantagens mais significativas da galvanização iónica por plasma é a sua capacidade de adaptar as propriedades da película depositada, como a morfologia, a densidade e a tensão residual da película.Esta adaptabilidade torna-a adequada para um vasto espetro de aplicações, desde tubos de raios X e brocas de aço a revestimentos decorativos e proteção contra a corrosão em reactores nucleares.

| Tipo de revestimento iónico | Vantagens principais | Aplicações típicas |

|---|---|---|

| Galvanização de iões secundários DC | Revestimentos densos e aderentes com excelente acabamento superficial | Indústrias aeroespacial e automóvel |

| Metalização iónica de cátodo oco | Elevada taxa de deposição, propriedades superiores da película | Proteção contra a corrosão em reactores nucleares, revestimentos decorativos |

| Galvanização iónica por arco catódico | Revestimentos extremamente finos, altamente aderentes e densos | Moldes de injeção de alta tolerância, lâminas de turbinas de motores de aeronaves |

| Galvanização iónica com base em plasma | Adapta as propriedades da película (morfologia, densidade, tensão residual) | Tubos de raios X, brocas de aço, revestimentos decorativos, proteção contra a corrosão |

Cada uma destas técnicas de revestimento iónico oferece vantagens únicas e é selecionada com base nas exigências específicas da aplicação, garantindo um desempenho e uma durabilidade óptimos do produto final.

Seleção de materiais e aplicações

Compatibilidade de materiais

A galvanização iónica destaca-se como uma tecnologia de revestimento a vácuo altamente versátil, capaz de acomodar um amplo espetro de materiais, incluindo metais, cerâmicas, plásticos, vidro e semicondutores. Cada tipo de material traz o seu próprio conjunto de desafios e benefícios para o processo de revestimento, o que influencia diretamente o desempenho final do produto revestido.

Por exemplo, metais são frequentemente escolhidos pela sua excelente condutividade e resistência mecânica, o que os torna ideais para aplicações que requerem revestimentos robustos e condutores de eletricidade. Em contrapartida, cerâmicas oferecem dureza e resistência química superiores, que são cruciais para revestimentos protectores em ambientes agressivos. Plásticos e vidro por outro lado, beneficiam da metalização iónica para melhorar as suas propriedades de superfície, como a durabilidade e o aspeto estético, sem comprometer as suas caraterísticas inerentes.

A seleção do material adequado não é meramente uma decisão técnica, mas sim uma decisão estratégica, orientada pelas exigências específicas do cenário de aplicação. Por exemplo, na indústria eletrónica, semicondutores são submetidos a revestimento iónico para melhorar as suas propriedades eléctricas e o acabamento da superfície, que são fundamentais para o desempenho e a fiabilidade do dispositivo. Do mesmo modo, no sector automóvel, a galvanização iónica é utilizada para melhorar a resistência à corrosão e ao desgaste dos componentes metálicos, prolongando a sua vida útil e reduzindo os custos de manutenção.

| Tipo de material | Principais vantagens | Exemplos de aplicações |

|---|---|---|

| Metais | Excelente condutividade, resistência mecânica | Componentes eléctricos, peças estruturais |

| Cerâmica | Elevada dureza, resistência química | Revestimentos de proteção, peças resistentes ao desgaste |

| Plásticos | Propriedades de superfície melhoradas, leveza | Bens de consumo, interiores de automóveis |

| Vidro | Durabilidade melhorada, atrativo estético | Vidro de arquitetura, componentes ópticos |

| Semicondutores | Propriedades eléctricas melhoradas, acabamento da superfície | Dispositivos electrónicos, circuitos integrados |

A versatilidade da galvanização iónica no manuseamento de diversos materiais sublinha a sua importância em várias indústrias, tornando-a uma tecnologia fundamental nos processos de fabrico modernos.

Adesão e variações de cor

A disparidade na adesão entre os revestimentos por evaporação e por pulverização catódica está fundamentalmente enraizada nas caraterísticas intrínsecas destes processos. A evaporação, que envolve o aquecimento de materiais até ao seu ponto de vaporização, resulta normalmente em revestimentos com menor aderência em comparação com a pulverização catódica, em que partículas de alta energia bombardeiam o material alvo, fazendo com que este se desloque e se deposite no substrato. Este processo de deposição energética melhora a ligação entre o revestimento e o substrato, conduzindo a uma adesão superior.

Além disso, a tecnologia de revestimento por vácuo oferece a capacidade de produzir um espetro de cores e alcançar a semi-transparência através de um controlo meticuloso dos parâmetros de deposição e da seleção de materiais específicos. Por exemplo, a manipulação da taxa de deposição, o ângulo de incidência e a utilização de revestimentos multicamadas podem influenciar significativamente as propriedades ópticas do produto final. Esta versatilidade é particularmente evidente em aplicações que requerem variações de cor estéticas ou funcionais, como nas indústrias automóvel e de eletrónica de consumo.

| Técnica de revestimento | Força de adesão | Variabilidade de cor |

|---|---|---|

| Evaporação | Moderada | Limitada |

| Sputtering | Alta | Alta |

Em resumo, embora tanto a evaporação quanto a pulverização catódica possam obter diversos efeitos visuais, a mecânica do processo subjacente dita a força de adesão e o potencial de variabilidade de cores. A pulverização catódica, com sua deposição de energia mais alta, não apenas garante melhor adesão, mas também oferece maior flexibilidade na personalização de cores e transparência.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Revestimento por Evaporação de Feixe de Elétrons Galvanoplastia Cadinho de Tungstênio Molibdênio para Evaporação

- Forno de Tubo de Deposição Química de Vapor Assistida por Plasma (PECVD) Rotativo Inclinado