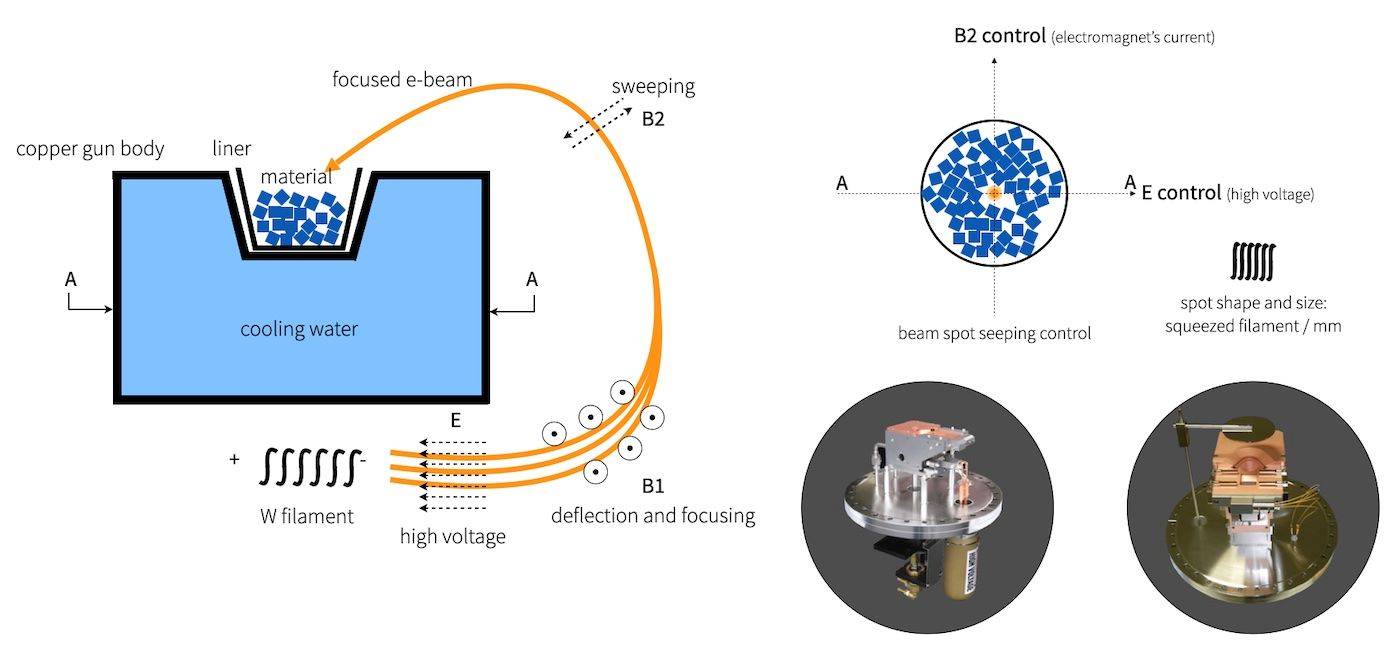

Princípio da tecnologia de revestimento por evaporação por feixe de electrões

Tipos de fontes de evaporação por feixe de electrões

As fontes de evaporação por feixe de electrões são fundamentais na deposição de películas finas, sendo cada tipo concebido com caraterísticas estruturais e operacionais específicas para satisfazer diversos requisitos de materiais.O pistola de anéis e canhão reto são concepções fundamentais, com a primeira a utilizar um perfil circular para a focagem do feixe de electrões e a segunda a empregar uma trajetória linear.O canhão canhão tipo E introduz um campo magnético adicional para aumentar a concentração do feixe, enquanto o canhão de cátodo canhão de cátodo oco utiliza uma configuração de cátodo única para obter uma emissão de electrões de alta densidade.

Cada tipo de fonte utiliza um filamento para emissão termiónica, em que os electrões são libertados e subsequentemente acelerados através de um campo magnético para bombardear o material alvo.Este bombardeamento gera calor suficiente para vaporizar materiais com pontos de fusão excecionalmente elevados, tornando a evaporação por feixe de electrões um método versátil para depositar películas metálicas e dieléctricas.

A eficiência operacional destas fontes é ainda aumentada pelos sistemas de arrefecimento por água, que impedem a co-deposição do material de origem, normalmente o cobre.Este mecanismo de arrefecimento assegura que apenas o material alvo é vaporizado, mantendo a pureza e a integridade da película depositada.A pressão da câmara é meticulosamente controlada para minimizar a interferência do gás de fundo, optimizando assim o processo de deposição para várias aplicações, incluindo lift-off, contactos óhmicos, isolamento e revestimentos ópticos.

Etapas do processo de evaporação por feixe de electrões

O processo de evaporação por feixe de electrões é uma sequência meticulosamente orquestrada que envolve várias etapas críticas: geração do feixe de electrões, aceleração, focagem, bombardeamento do alvo, deposição da película e parâmetros de controlo precisos para garantir as propriedades desejadas da película.

-

Geração e aceleração do feixe de electrões:O processo começa com a geração de um feixe de electrões a partir de um filamento, normalmente feito de tungsténio, aquecido a temperaturas superiores a 2.000 graus Celsius.Este calor extremo liberta os electrões do filamento, conferindo-lhes uma energia cinética significativa.Estes electrões são então acelerados através de um campo elétrico, normalmente de 5 a 10 kV/cm, e focados num feixe coerente utilizando ímanes ou lentes de electrões.

-

Bombardeamento de alvos:O feixe de electrões focalizado é dirigido para um cadinho que contém o material de origem.O cadinho, muitas vezes feito de materiais como cobre ou tungsténio para materiais de baixa temperatura, ou cerâmica técnica para aplicações de alta temperatura, é concebido para suportar o calor intenso sem contaminar o material de origem.A energia do feixe de electrões aumenta a temperatura do material de origem até ao seu ponto de evaporação, provocando a sua vaporização.

-

Deposição de película:As partículas evaporadas sobem para o topo da câmara de vácuo e condensam-se no substrato, formando uma película fina.A taxa de deposição e a espessura da película são meticulosamente monitorizadas em tempo real, utilizando um monitor de cristais de quartzo.Uma vez atingida a espessura de película desejada, o feixe de electrões é desligado e o sistema inicia uma sequência de arrefecimento e ventilação para aliviar a pressão de vácuo.

-

Evaporação de fontes múltiplas:Os sistemas avançados incluem frequentemente cadinhos múltiplos, permitindo a deposição de várias camadas de materiais diferentes sem ventilar a câmara entre camadas.A potência da fonte de feixe de electrões pode ser ajustada para acomodar vários materiais de revestimento, cada um exigindo diferentes intensidades de calor para a evaporação.

Este processo em várias etapas garante uma elevada eficiência térmica e pureza, tornando a evaporação por feixe de electrões um método preferido para aplicações que exigem um controlo preciso das propriedades da película.

Vantagens da evaporação por feixe de electrões

A evaporação por feixe de electrões destaca-se devido à sua elevada densidade de energia, que lhe permite atingir temperaturas máximas de evaporação mais elevadas em comparação com os métodos tradicionais de evaporação térmica.Esta capacidade é particularmente vantajosa para vaporizar metais com pontos de fusão elevados, como o tungsténio e o molibdénio, assegurando que uma vasta gama de materiais pode ser eficazmente processada.

Uma das principais vantagens da evaporação por feixe de electrões é o seu mecanismo de aquecimento direto.Ao focar o feixe de electrões diretamente no material alvo, o processo evita a necessidade de um recipiente, eliminando assim o risco de contaminação dos materiais do cadinho.Este método de aquecimento direto também aumenta a eficiência térmica, uma vez que a energia se concentra apenas no material a ser evaporado, minimizando as perdas de energia.

O processo apresenta taxas de deposição de vapor rápidas, que variam entre 0,1 μm/min e 100 μm/min, o que acelera significativamente a aplicação do revestimento.Esta rápida deposição resulta em revestimentos de alta densidade com excelente aderência, tornando a técnica ideal para aplicações que requerem revestimentos robustos e duradouros.A elevada pureza dos revestimentos é outra vantagem notável, uma vez que o feixe de electrões focalizado minimiza o risco de contaminação dos materiais circundantes.

Além disso, a evaporação por feixe de electrões permite a deposição de várias camadas utilizando vários materiais de origem sem necessidade de ventilação entre camadas.Esta capacidade é particularmente útil na criação de revestimentos complexos com propriedades personalizadas.A tecnologia é também versátil, compatível com um amplo espetro de materiais, incluindo metais de alta temperatura e óxidos metálicos, expandindo ainda mais o seu potencial de aplicação.

| Vantagens | Descrição |

|---|---|

| Alta densidade de energia | Permite temperaturas de evaporação mais elevadas, adequadas para metais com elevado ponto de fusão. |

| Aquecimento direto | Evita a evaporação do material do recipiente, melhorando a eficiência térmica e a pureza. |

| Taxas de deposição rápidas | Aplicação rápida do revestimento, variando de 0,1 μm/min a 100 μm/min. |

| Revestimentos de alta densidade | Produz revestimentos robustos e duradouros com excelente aderência. |

| Alta pureza | Minimiza o risco de contaminação, garantindo revestimentos de alta qualidade. |

| Deposição de várias camadas | Permite revestimentos complexos sem a necessidade de ventilação. |

| Versatilidade de materiais | Compatível com uma vasta gama de materiais, incluindo metais de alta temperatura e óxidos metálicos. |

Seleção de materiais de revestimento por feixe de electrões

Considerações sobre materiais

Ao selecionar materiais para revestimento por evaporação por feixe de electrões, a escolha é influenciada tanto pela aplicação pretendida como pelas condições específicas do processo.O principal objetivo é assegurar que o material pode suportar o ambiente de alta energia do processo de evaporação, satisfazendo simultaneamente os requisitos funcionais do produto final.

Os materiais comuns utilizados neste processo podem ser genericamente classificados em metais e compostos não metálicos. Os metais como o ouro, a prata e o cobre são frequentemente escolhidos devido à sua excelente condutividade eléctrica e térmica, o que os torna ideais para aplicações em eletrónica e ótica.Estes metais também têm pontos de fusão elevados, o que lhes permite serem vaporizados eficazmente sem se degradarem.

Por outro lado, compostos não metálicos como o dióxido de silício (SiO₂) e o nitreto de silício (Si₃N₄) são valorizados pelas suas propriedades dieléctricas e estabilidade térmica.O dióxido de silício, por exemplo, é amplamente utilizado em revestimentos ópticos devido à sua transparência e capacidade de modificar o índice de refração do revestimento.O nitreto de silício, com a sua elevada dureza e inércia química, é frequentemente utilizado em revestimentos protectores para ferramentas de corte e em dispositivos microelectrónicos.

| Tipo de material | Exemplos | Aplicações primárias |

|---|---|---|

| Metais | Ouro, Prata, Cobre | Eletrónica, ótica, revestimentos condutores |

| Compostos não metálicos | Dióxido de Silício, Nitreto de Silício | Revestimentos ópticos, Revestimentos de proteção, Microeletrónica |

O processo de seleção envolve um equilíbrio cuidadoso entre as propriedades físicas e químicas do material e as exigências da aplicação.Por exemplo, na indústria aeroespacial, os materiais têm de suportar temperaturas e pressões extremas, enquanto no domínio biomédico, a biocompatibilidade e a não toxicidade são fundamentais.

Em resumo, a escolha do material no revestimento por evaporação de feixe de electrões é uma decisão multifacetada que depende da interação entre os requisitos da aplicação, as condições do processo e as propriedades intrínsecas do material.Cada material traz o seu próprio conjunto de vantagens e desafios, tornando a seleção do material uma etapa crucial no processo de revestimento.

Aplicações do revestimento por feixe eletrónico

A tecnologia de feixe eletrónico encontra aplicações extensivas num espetro de indústrias, cada uma delas tirando partido das suas capacidades únicas.No domínio da ótica O revestimento por feixe de electrões é utilizado para criar camadas ultra-finas e de alta qualidade que melhoram o desempenho de lentes e espelhos, assegurando uma transmissão e reflexão superiores da luz.Esta tecnologia é também fundamental no sector eletrónica onde é utilizado para depositar camadas precisas e condutoras em dispositivos semicondutores, contribuindo para uma maior funcionalidade e fiabilidade.

Para materiais magnéticos O revestimento por feixe de electrões desempenha um papel crucial na melhoria das propriedades magnéticas de vários componentes, tais como discos rígidos e dispositivos de armazenamento magnético, assegurando revestimentos uniformes e de alta qualidade.No sector dos revestimentos decorativos Na indústria dos revestimentos decorativos, a tecnologia de feixe de electrões é utilizada para produzir acabamentos brilhantes e duradouros em produtos que vão desde bens de consumo a elementos arquitectónicos, oferecendo tanto um aspeto estético como proteção.

Os revestimentos para ferramentas de corte O sector beneficia da tecnologia de feixe de electrões ao permitir a deposição de camadas duras e resistentes ao desgaste que prolongam a vida útil das ferramentas de corte e melhoram o seu desempenho nas operações de maquinagem.No sector da energia No sector da energia, o revestimento por feixe de electrões é aplicado para criar células solares eficientes e outros componentes relacionados com a energia, melhorando o seu desempenho e durabilidade.

No sector biomédico no domínio biomédico, o revestimento por feixe de electrões é utilizado para desenvolver materiais biocompatíveis para dispositivos médicos, garantindo a sua utilização segura no corpo humano.As indústrias indústrias aeroespacial, de defesa e nuclear também confiam na tecnologia de feixe de electrões pela sua capacidade de produzir revestimentos robustos e de elevado desempenho, capazes de resistir a condições extremas, aumentando assim a fiabilidade e a segurança de componentes críticos.

Cada uma destas aplicações sublinha a versatilidade e a precisão do revestimento por feixe de electrões, tornando-o uma tecnologia indispensável em múltiplos domínios industriais.

Produtos relacionados

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Crisol de grafite puro de alta pureza para evaporação por feixe de elétrons

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Revestimento por Evaporação de Feixe de Elétrons Galvanoplastia Cadinho de Tungstênio Molibdênio para Evaporação

Artigos relacionados

- Seleção de materiais de revestimento a vácuo: Factores-chave e considerações

- Revestimento por Evaporação por Feixe de Electrões:Princípios, Caraterísticas e Aplicações

- Explorar as vantagens da utilização de tungsténio para o aquecimento de fornos

- Desafios no desenvolvimento e aplicação de tântalo em equipamento de deposição em vácuo

- Tecnologia de evaporação por feixe de electrões no revestimento em vácuo