Introdução à tecnologia CVD

Princípios básicos da CVD

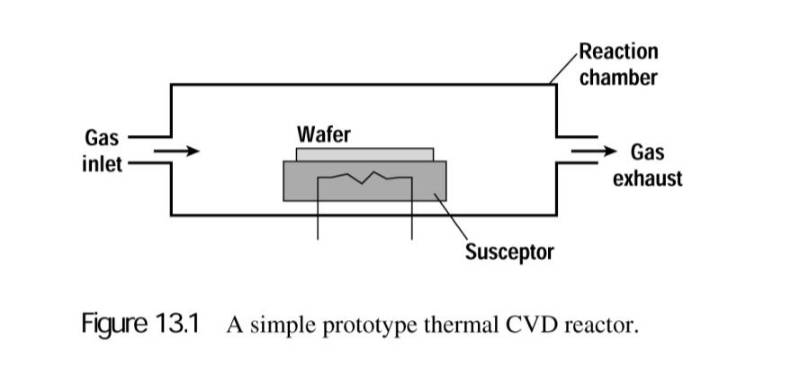

A Deposição Química em Vapor (CVD) é um fenómeno químico sofisticado em que um material é meticulosamente depositado sobre outro material utilizando uma película de uma substância diferente. Este processo envolve normalmente a introdução de matérias-primas gasosas numa câmara de reação controlada com precisão. Dentro desta câmara, os gases sofrem uma série de reacções químicas, resultando na formação de um novo material que é depois depositado na superfície de uma bolacha ou substrato.

A essência da CVD reside na sua capacidade de manipular o ambiente químico para obter o resultado de deposição desejado. Os materiais envolvidos no processo estão normalmente na forma volátil, garantindo que podem reagir prontamente com o substrato para formar o depósito pretendido. Este método não é apenas versátil, mas também altamente eficiente, capaz de produzir uma vasta gama de materiais, incluindo silício, carbono, nitretos, carbonetos, óxidos e até diamantes sintéticos.

Durante o processo de CVD, são inevitavelmente produzidos vários subprodutos. Estes subprodutos, que se encontram normalmente na forma gasosa, escapam da câmara de reação, assegurando que não interferem com o processo de deposição. A utilização de gases como reagentes na CVD oferece vantagens significativas, tais como a capacidade de atingir elevados níveis de pureza - muitas vezes entre 99,99% e 99,999% - e a formação de materiais com densidades próximas de 100%.

No domínio dos semicondutores, a CVD desempenha um papel fundamental no fabrico de dispositivos semicondutores secos e na deposição de materiais como o SiO₂ amorfo, o silício germânio e o tungsténio. A sua versatilidade e fiabilidade fazem com que seja a escolha preferida para uma miríade de aplicações, desde a produção de diamantes sintéticos até à criação de revestimentos e fibras avançados.

Tipos de processos CVD

A deposição química em fase vapor (CVD) engloba uma gama diversificada de processos, cada um deles adaptado para satisfazer exigências industriais específicas e orientadas para a aplicação. O espetro de técnicas de CVD inclui:

-

Deposição de vapor químico à pressão atmosférica (APCVD): Este método funciona à pressão atmosférica, eliminando a necessidade de bombas de vácuo, mas resultando frequentemente em taxas de deposição mais lentas em comparação com os métodos de baixa pressão.

-

Deposição de vapor químico a baixa pressão (LPCVD): A LPCVD emprega uma bomba de vácuo para puxar o gás através da câmara de deposição, permitindo uma taxa de deposição mais uniforme e reduzindo as reacções em fase gasosa. Este método é particularmente vantajoso para obter espessuras de película precisas e consistentes.

-

Deposição de vapor químico metal-orgânico (MOCVD): Utilizando compostos orgânicos e hidretos, a MOCVD facilita o crescimento de vários semicondutores compostos através da epitaxia em fase de vapor, tornando-a essencial para aplicações avançadas de semicondutores.

-

Deposição de vapor químico assistida por plasma (PACVD) ou deposição de vapor químico melhorada por plasma (PECVD): Estas técnicas excitam gases para produzir plasma a baixa temperatura, aumentando significativamente a atividade química e permitindo o crescimento epitaxial a temperaturas reduzidas.

-

Deposição de vapor químico a laser (LCVD): A LCVD utiliza energia laser para excitar reacções de vapor químico, facilitando a deposição de películas finas a temperaturas mais baixas e oferecendo um controlo preciso do processo de deposição.

-

Deposição de vapor fotoquímica (PCVD): A PCVD utiliza a energia da luz para iniciar reacções químicas, oferecendo uma abordagem única à deposição de películas com potenciais aplicações em indústrias especializadas.

-

Infiltração química de vapor (CVI): A CVI é particularmente útil para a criação de compósitos através da infiltração de substratos porosos pré-formados com gases reactivos, levando à formação de materiais densos e de elevado desempenho.

-

Epitaxia por feixe químico (CBE): O processo CBE consiste em dirigir um feixe focalizado de produtos químicos reactivos para um substrato, permitindo o controlo preciso da composição e estrutura da película para dispositivos semicondutores avançados.

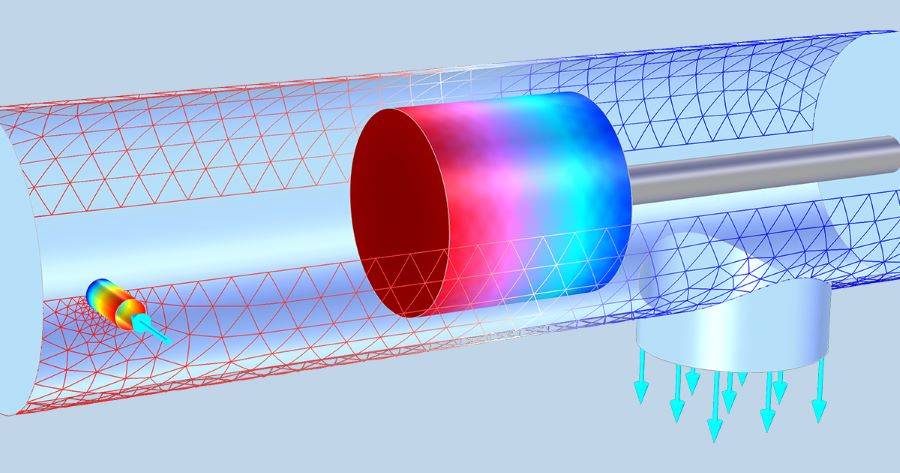

Estes vários processos de CVD não se distinguem apenas pelos seus parâmetros operacionais, mas também pelas configurações dos reactores e pelas direcções do fluxo de gás. Por exemplo, os reactores tubulares horizontais são normalmente utilizados em muitos processos CVD, garantindo um fluxo de gás eficiente em direção ao substrato e facilitando uma deposição uniforme.

Técnicas avançadas de CVD

Deposição de vapor químico enriquecida com plasma (PECVD)

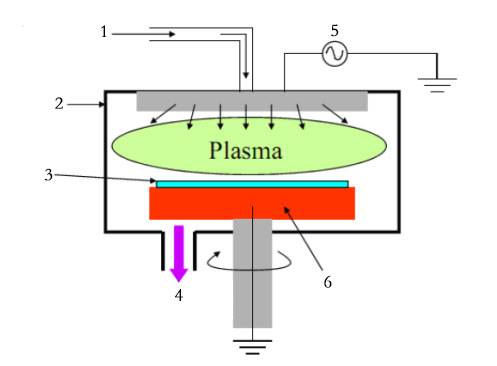

A Deposição de Vapor Químico com Plasma (PECVD) representa um avanço significativo no domínio das técnicas de deposição de vapor químico (CVD). Ao contrário dos métodos tradicionais de CVD, que dependem apenas da temperatura do substrato para conduzir as reacções químicas, o PECVD aproveita o poder do plasma para melhorar o processo de deposição. Este plasma, gerado pela excitação de moléculas de gás, aumenta significativamente a atividade química, permitindo a formação de películas finas a temperaturas muito mais baixas do que nos processos convencionais de CVD.

| Caraterísticas | PECVD | CVD convencional |

|---|---|---|

| Fonte de energia | Energia do plasma | Energia térmica |

| Temperatura de processamento | 200-400°C | 425-900°C |

| Taxa de deposição | Maior | Mais baixa |

| Qualidade da película | Boa uniformidade | Variável |

Os electrões energéticos no plasma desempenham um papel crucial na ativação do processo CVD, reduzindo assim a necessidade de temperaturas elevadas do substrato. Este facto torna o PECVD particularmente vantajoso para depositar películas de alta qualidade em substratos sensíveis à temperatura, como o vidro ótico, o silício, o quartzo e o aço inoxidável. Os materiais mais comuns depositados por PECVD incluem o nitreto de silício, o silício amorfo e o silício microcristalino, todos os quais requerem um controlo preciso e uniformidade nas suas propriedades de película.

Ao utilizar a energia do plasma, o PECVD não só reduz a temperatura de processamento como também aumenta a taxa de deposição, tornando-o numa técnica versátil e eficiente para várias aplicações industriais. Este método é particularmente favorecido na indústria de semicondutores pela sua capacidade de produzir películas finas uniformes e de alta qualidade a custos operacionais reduzidos e com maior controlo do processo.

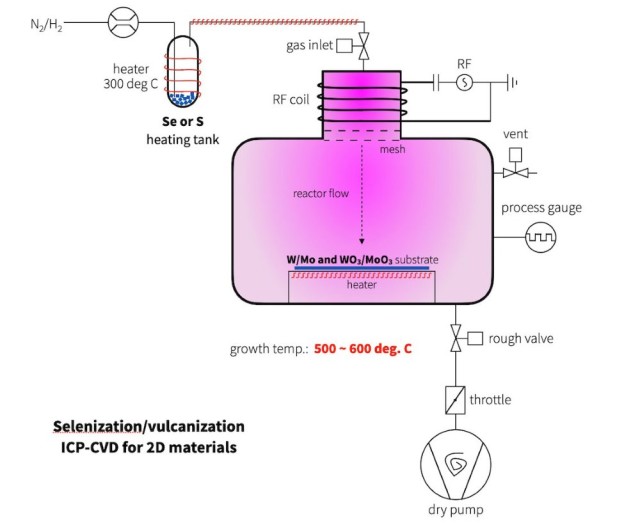

Deposição de vapor químico por plasma de alta densidade (HDP CVD)

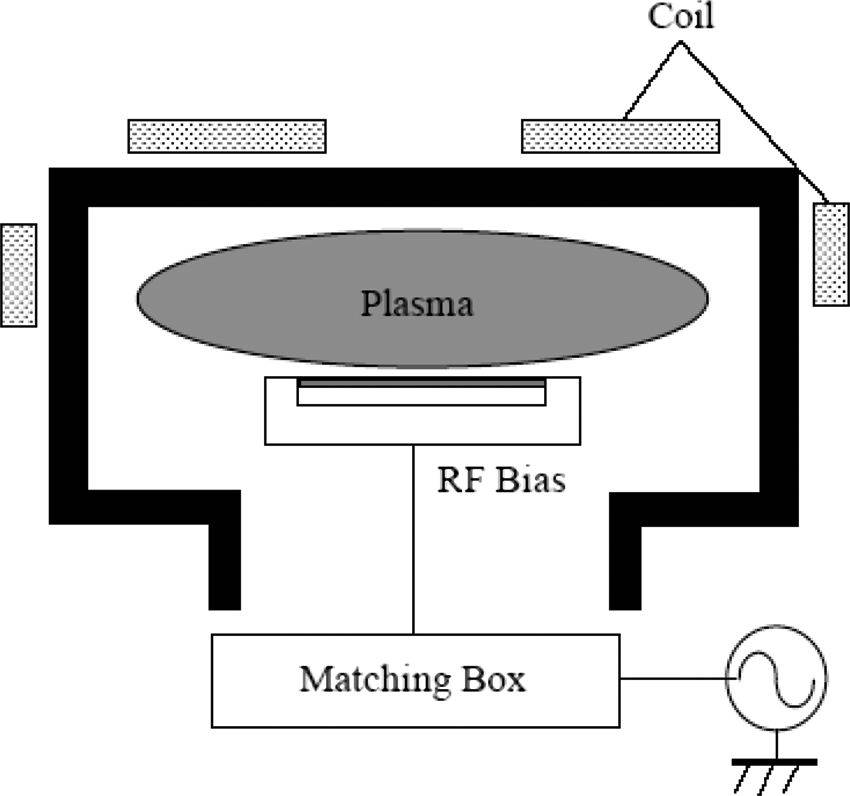

A deposição de vapor químico por plasma de alta densidade (HDP-CVD) utiliza uma fonte de plasma de acoplamento indutivo (ICP) para obter uma densidade e qualidade de plasma superiores em comparação com os métodos convencionais de deposição de vapor químico com plasma (PECVD). Esta técnica avançada funciona a temperaturas de deposição mais baixas, o que a torna particularmente eficaz para aplicações que requerem um controlo preciso do processo de deposição.

Uma das principais vantagens do HDP-CVD é a sua capacidade de regular independentemente o fluxo de iões e a energia, o que aumenta significativamente as capacidades de enchimento de fendas e orifícios, especialmente aqueles com rácios de aspeto elevados. Esta capacidade resolve as limitações do PECVD, que muitas vezes resultava em cortes e vazios quando se preenchiam fendas estreitas com menos de 0,8 microns.

Além disso, a versatilidade do HDP-CVD vai para além da deposição. O mesmo sistema pode ser reconfigurado para funcionar como uma ferramenta de gravura iónica reactiva por plasma de acoplamento indutivo (ICP-RIE), proporcionando uma capacidade de dupla utilização que é particularmente benéfica em cenários em que as restrições orçamentais ou o espaço limitado são factores. Esta dupla funcionalidade não só optimiza a utilização de recursos, como também simplifica o fluxo de trabalho global do processo no fabrico de semicondutores.

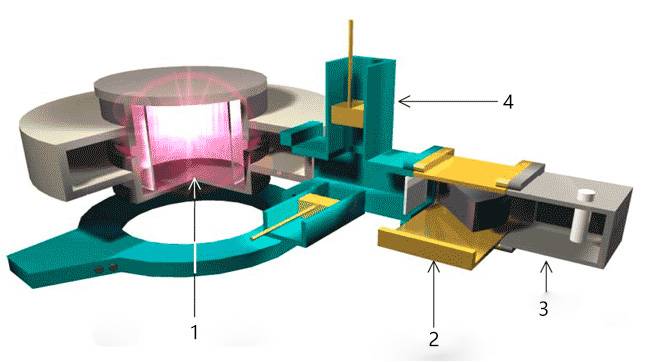

Deposição de vapor químico por plasma de micro-ondas (MPCVD)

A Deposição de Vapor Químico por Plasma de Micro-ondas (MPCVD) é uma técnica sofisticada utilizada para sintetizar películas duras de alta qualidade e diamantes monocristalinos de grandes dimensões. Este método utiliza a radiação de micro-ondas para gerar plasma de alta energia dentro de uma câmara de reação, criando um ambiente propício à formação de diamantes. O plasma, uma mistura de electrões, iões, partículas neutras e fragmentos moleculares, é caracterizado pela sua elevada densidade de electrões no centro, que diminui gradualmente em direção às extremidades.

O mecanismo primário subjacente à MPCVD envolve a dissociação de gases de reação, tais como uma mistura de metano (CH₄) e hidrogénio (H₂), através do impacto de electrões. Esta dissociação gera espécies reactivas de carbono e uma abundância de hidrogénio atómico/molecular perto do substrato, promovendo a deposição de películas de diamante. O processo é único na medida em que os electrões, energizados pelo campo elétrico oscilante da radiação de micro-ondas, podem atingir temperaturas até 5273 K, enquanto a temperatura do gás permanece relativamente baixa, cerca de 1073 K, especialmente em métodos de síntese de baixa pressão.

As frequências de micro-ondas normalmente utilizadas para este processo incluem 2,45 GHz e 915 MHz, que são optimizadas para garantir uma geração eficiente de plasma e um crescimento estável da película de diamante. O ambiente controlado dentro do reator MPCVD, combinado com a entrada de energia precisa, permite a deposição de películas de diamante de alta qualidade com propriedades excepcionais, tornando o MPCVD um método preferido em várias aplicações industriais.

Deposição de vapor químico de plasma por ressonância cíclotrónica eletrónica de micro-ondas (ECR-MPCVD)

A deposição de vapor químico em plasma de ressonância cíclotrónica de electrões por micro-ondas (ECR-MPCVD) representa uma técnica sofisticada no domínio da deposição de vapor químico (CVD) que utiliza o efeito de ressonância cíclotrónica de electrões em campos magnéticos e de micro-ondas. Este método é fundamental para gerar um plasma altamente ativo e denso em condições de vácuo, o que é essencial para a preparação de películas de diamante de alta qualidade a temperaturas relativamente baixas[^4].

O mecanismo central do ECR-MPCVD envolve a excitação de moléculas de gás através de ondas electromagnéticas, que funcionam normalmente a uma frequência de 2450 MHz. Ao modular a energia destas ondas electromagnéticas, a energia e o tempo de vida das partículas de gás, uma vez decompostas, podem ser controlados com precisão. Este controlo tem uma relação direta com a formação e o processamento da superfície das películas depositadas, influenciando em última análise a integridade estrutural, as propriedades e a estabilidade das películas de diamante resultantes[^4].

Essencialmente, o ECR-MPCVD não só aumenta a densidade do plasma como também optimiza as condições necessárias para a síntese de películas de diamante de qualidade superior. Esta técnica é particularmente vantajosa para aplicações que requerem diamantes monocristalinos de alta qualidade e de grandes dimensões, onde o controlo preciso dos parâmetros do plasma e das condições de deposição é fundamental.

Deposição de vapor químico em vácuo ultra-alto (UHV/CVD)

A deposição de vapor químico em vácuo ultra-alto (UHV/CVD) é uma tecnologia sofisticada de película fina que opera em condições de pressão extremamente baixa, normalmente abaixo de 10^-6 Pa (10^-8 Torr). Este método é particularmente conhecido pela sua capacidade de produzir películas cristalinas submicrónicas de alta qualidade, materiais nanoestruturados e dispositivos avançados à base de silício, tais como componentes de alta frequência de alta velocidade e dispositivos nanoelectrónicos.

A UHV/CVD foi desenvolvida no final da década de 1980 e, desde então, tornou-se uma pedra angular no fabrico de películas finas monocristalinas. Ao contrário da epitaxia tradicional em fase vapor, a UHV/CVD utiliza condições de crescimento a baixa pressão e a baixa temperatura. Esta abordagem atenua significativamente a difusão em estado sólido das fontes de dopagem e suprime o crescimento tridimensional das películas epitaxiais, conduzindo a uma deposição de películas mais controlada e uniforme.

Um dos materiais de destaque que podem ser sintetizados através de UHV/CVD é o grafeno. O ambiente de ultra-alto vácuo do sistema UHV/CVD desempenha um papel crucial neste processo. Ao manter um vácuo inferior a 10^-6 Pa, o sistema impede eficazmente a oxidação da superfície do substrato de silício e minimiza a incorporação de impurezas dos gases de reação na película em crescimento. Este ambiente imaculado é essencial para alcançar a elevada pureza e integridade estrutural necessárias para aplicações electrónicas e ópticas avançadas.

Em UHV/CVD, o transporte de gás ocorre através do fluxo molecular, um mecanismo que assegura colisões moleculares mínimas. Esta baixa frequência de colisões impede a química em fase gasosa, melhorando ainda mais a qualidade e a uniformidade das películas depositadas. O processo envolve a interação de um ou mais precursores voláteis com um substrato em condições de vácuo ultra-elevado, conduzindo a reacções superficiais que resultam na formação de um depósito. Esta técnica é particularmente vantajosa para depositar películas finas monocristalinas quimicamente activas em superfícies de substrato elevadas, tornando-a indispensável na indústria de semicondutores para a produção de dispositivos de ponta.

Deposição de vapor químico a baixa pressão (LPCVD)

A deposição de vapor químico a baixa pressão (LPCVD) funciona reduzindo significativamente a pressão do reator para aproximadamente 133 Pa ou menos, uma condição que aumenta significativamente a eficiência do processo de deposição. Esta redução da pressão promove um ambiente em que o coeficiente de difusão do gás e o caminho livre médio são aumentados, melhorando assim a uniformidade das películas depositadas. A difusão de gás melhorada dentro da câmara do reator leva a um melhor controlo das propriedades da película, como a resistividade e a capacidade de preencher eficazmente as fendas.

Além disso, o ambiente de pressão mais baixa acelera a taxa de transporte de gás, permitindo que as impurezas e os subprodutos da reação sejam rapidamente removidos da zona de reação. Este processo de remoção rápida não só melhora a pureza geral da película depositada, como também atenua problemas como a auto-dopagem, melhorando assim a qualidade e a eficiência do processo de deposição. Além disso, a LPCVD não necessita da utilização de gases de transporte, o que reduz significativamente o risco de contaminação por partículas, tornando-a um método preferido na indústria de semicondutores de elevado valor para a deposição de películas finas.

A LPCVD é particularmente vantajosa em aplicações como a produção de resistências, condensadores dieléctricos, sistemas micro-electro-mecânicos (MEMS) e revestimentos antirreflexo. As condições controladas de baixa pressão, combinadas com sistemas optimizados de fornecimento de precursores, asseguram que as películas depositadas apresentam propriedades superiores, tornando a LPCVD uma tecnologia-chave no fabrico avançado de semicondutores.

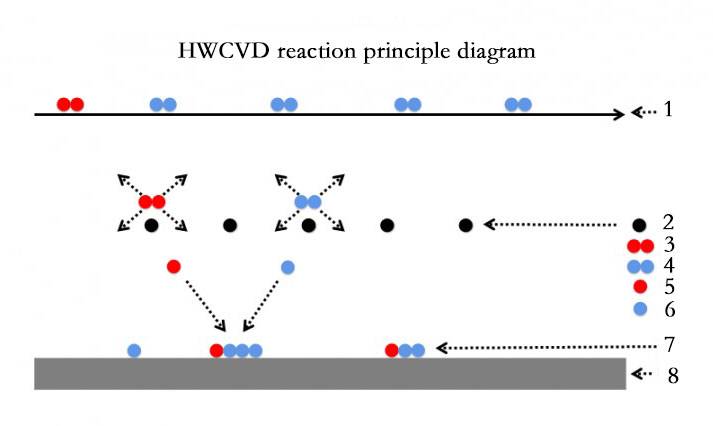

Deposição Térmica de Vapor Químico (TCVD)

A Deposição Térmica de Vapor Químico (TCVD) é um método sofisticado de crescimento da fase de vapor que aproveita as altas temperaturas para catalisar reacções químicas. Esta técnica é fundamental em várias tecnologias TCVD, incluindo a deposição de vapor químico orgânico metálico (MOCVD), a deposição de vapor químico de cloreto e a deposição de vapor químico de hidreto, todas elas abrangidas pela deposição de vapor químico térmico.

A TCVD pode ainda ser classificada com base na natureza das suas reacções químicas:

-

Método de transporte químico: Nesta abordagem, a substância que forma a película fina reage com outra substância sólida ou líquida na área de origem, gerando um gás. Este gás é então transportado para a área de crescimento a uma temperatura específica, onde sofre uma reação térmica inversa para produzir o material desejado. A reação direta representa o processo térmico durante o transporte, enquanto a reação inversa significa o processo térmico durante o crescimento do cristal.

-

Método de pirólise: Este método envolve o transporte de certas substâncias voláteis contendo elementos de película para a área de crescimento. Aqui, estas substâncias sofrem reacções de decomposição térmica para produzir os materiais necessários. A temperatura de crescimento para este método varia normalmente entre 1000-1050 graus Celsius.

A versatilidade e a precisão do TCVD fazem dele uma ferramenta indispensável nas indústrias de semicondutores e de deposição de película fina, oferecendo uma plataforma robusta para a criação de materiais de alta qualidade e estruturalmente sólidos.

Deposição de Vapor Químico a Alta Temperatura (HTCVD)

A Deposição Química de Vapor a Alta Temperatura (HTCVD) é uma técnica indispensável para o crescimento de cristais de carboneto de silício, um processo que exige temperaturas extremas para alcançar os resultados desejados. Neste método, os cristais de carboneto de silício são cultivados dentro de um reator fechado, onde o aquecimento externo é meticulosamente controlado para manter a câmara de reação a uma temperatura entre 2000°C e 2300°C. Este ambiente de alta temperatura é essencial para as complexas reacções químicas que ocorrem na superfície do material de substrato.

O processo HTCVD pode ser dividido em várias etapas críticas:

-

Introdução do gás de reação misto: O processo começa com a introdução de um gás de reação misturado com precisão no reator. Esta mistura de gases é concebida para facilitar as reacções químicas desejadas, necessárias para o crescimento dos cristais.

-

Decomposição a alta temperatura: Assim que o gás de reação atinge a superfície do substrato, sofre uma decomposição a temperaturas extremas no interior do reator. Esta decomposição é um passo fundamental que prepara o terreno para as reacções químicas subsequentes.

-

Reacções Químicas de Superfície: O gás de reação decomposto sofre então uma série de reacções químicas na superfície do substrato. Estas reacções são responsáveis pela formação de uma película de cristal sólido, que é a camada de base do cristal de carboneto de silício.

-

Crescimento da película de cristal: À medida que o produto sólido se desprende e se afasta continuamente da superfície do substrato, é introduzido um novo gás de reação para o substituir. Este fluxo contínuo de gás garante que a camada de película de cristal cresça de forma constante e uniforme.

-

Termodinâmica e transporte de gás: O sucesso do processo HTCVD depende da interação entre a termodinâmica e os mecanismos de transporte de gás. Estes factores determinam a eficácia com que os gases de reação interagem com o substrato e a eficiência com que os produtos sólidos são removidos para permitir a continuação do crescimento.

As altas temperaturas envolvidas na HTCVD não só aumentam a taxa de reacções químicas, como também garantem a formação de películas cristalinas de alta qualidade. Isto torna a HTCVD uma técnica crucial para aplicações que requerem materiais robustos e de elevado desempenho, como na indústria de semicondutores, onde o carboneto de silício é apreciado pelas suas excepcionais propriedades térmicas e eléctricas.

Deposição de Vapor Químico a Média Temperatura (MTCVD)

A deposição química de vapor a média temperatura (MTCVD) é uma tecnologia essencial nos processos de revestimento duro da indústria de ferramentas de metal duro. Este método tem sido fundamental para aumentar a durabilidade e o desempenho das ferramentas de corte, particularmente em aplicações de corte de alta velocidade e alta eficiência. A capacidade do MTCVD de depositar revestimentos robustos a temperaturas que variam entre 700°C e 900°C tornou-o a escolha preferida para enfrentar os desafios da baixa vida útil das ferramentas em operações de maquinagem exigentes, como o corte pesado de ligas de aço e o corte a seco.

O processo MTCVD é caracterizado por parâmetros operacionais específicos: a temperatura de deposição varia tipicamente entre 700°C e 900°C, enquanto a pressão da reação de deposição é mantida entre 2X10³ Pa e 2X10⁴ Pa. Os gases de reação primários utilizados no processo são uma mistura de CH₃CN, TiCl₄ e H₂, com uma proporção típica de gás de 0,01:0,02:1. O tempo de deposição pode variar de 1 a 4 horas, dependendo da espessura e das propriedades desejadas do revestimento.

A importância do MTCVD na indústria é sublinhada pela sua integração bem sucedida nas linhas de produção dos principais fabricantes de ferramentas de metal duro. Combinando o MTCVD com a deposição de vapor químico a alta temperatura (HTCVD), estas empresas desenvolveram novos materiais de revestimento de super carboneto que atenuaram eficazmente o problema da baixa vida útil das ferramentas em ambientes de maquinagem de alta resistência. Esta abordagem dupla atraiu uma atenção generalizada e conduziu a avanços significativos na indústria de ferramentas de metal duro revestido, demonstrando efeitos práticos notáveis.

Em resumo, o MTCVD destaca-se como uma tecnologia fundamental na indústria de ferramentas de metal duro, oferecendo uma solução fiável para melhorar a durabilidade e o desempenho das ferramentas em condições de maquinagem de alta tensão. Os seus parâmetros operacionais precisos e aplicações industriais bem sucedidas realçam a sua importância nos processos de fabrico modernos.

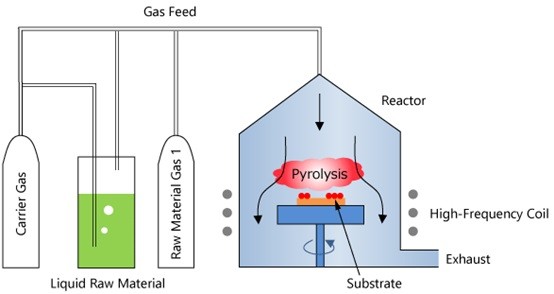

Deposição de vapor químico orgânico metálico (MOCVD)

A Deposição de Vapor Químico Orgânico Metálico (MOCVD) é uma sofisticada tecnologia de crescimento epitaxial que revolucionou o fabrico de semicondutores compostos. Este método aproveita o processo de epitaxia em fase de vapor, em que os compostos orgânicos dos elementos dos grupos III e II, juntamente com os hidretos dos elementos dos grupos V e VI, servem como materiais de origem primária. Estes materiais são introduzidos numa câmara de reação, onde sofrem decomposição térmica para formar camadas finas de cristal único num substrato.

A versatilidade do MOCVD é evidente na sua capacidade de desenvolver uma vasta gama de semicondutores compostos, incluindo materiais III-V e II-VI, bem como as suas soluções sólidas multicamadas. O processo é particularmente vantajoso para a criação de heteroestruturas complexas, materiais de super-rede e estruturas de poços quânticos, que são cruciais para dispositivos semicondutores avançados.

Uma das principais vantagens do MOCVD é o controlo preciso que oferece sobre a composição e a concentração de dopantes das camadas depositadas. Ao regular com precisão o caudal e o tempo de ativação/desativação das fontes gasosas, o MOCVD permite o crescimento de camadas ultra-finas com propriedades específicas. Além disso, o rápido fluxo de gás dentro da câmara de reação permite ajustes rápidos na composição de vários compostos, minimizando o risco de efeitos de memória e garantindo interfaces nítidas entre diferentes camadas.

Em comparação com outras técnicas de crescimento epitaxial, o MOCVD destaca-se pela sua capacidade de lidar com uma vasta gama de materiais e pela sua adaptabilidade na produção de estruturas de semicondutores complexas e de alta qualidade. Isto torna-a uma ferramenta indispensável na indústria de semicondutores para o desenvolvimento de dispositivos electrónicos e optoelectrónicos da próxima geração.

Deposição de vapor químico induzido por laser (LCVD)

A deposição de vapor químico induzida por laser (LCVD) é um método sofisticado de deposição de películas finas que aproveita a energia dos fotões de um feixe de laser para estimular e facilitar as reacções químicas em fase de vapor. Neste processo, a energia do feixe laser decompõe as moléculas na fase gasosa, activando os átomos para formar películas finas no substrato. Esta técnica reduz notavelmente a temperatura do substrato em comparação com a deposição química de vapor (CVD) convencional, evitando a perturbação da distribuição de impurezas no substrato e permitindo a síntese de películas finas em substratos que não são capazes de suportar temperaturas elevadas. Ao contrário dos métodos de CVD por plasma, a LCVD evita os danos causados pela irradiação de partículas de alta energia, melhorando a qualidade e a integridade das películas depositadas.

A LCVD funciona decompondo localmente os gases reagentes através do calor gerado por um feixe de laser focado, resultando em deposições metálicas e cerâmicas num substrato. A natureza localizada do aquecimento a laser permite uma modelação precisa e capacidades de escrita direta, movendo o feixe de laser focado em relação ao substrato. Este aquecimento localizado é uma vantagem fundamental, permitindo resoluções mais exactas e padrões de deposição mais controlados.

A LCVD é ainda classificada em dois tipos principais: fotolítica e pirolítica. Na LCVD fotolítica, a energia do feixe de laser focado é absorvida pelos gases reagentes, provocando a sua decomposição e a subsequente deposição de átomos ou moléculas sólidas no substrato. Os comprimentos de onda do laser utilizados neste processo dependem do material, com aplicações típicas envolvendo lasers UV, como Ar+, ArF e KrF. No entanto, a absorção da energia do laser pode estender-se ao longo do trajeto do feixe, em vez de ficar confinada ao ponto focal, reduzindo potencialmente a resolução e aumentando o tamanho dos traços.

Por outro lado, a LCVD pirolítica envolve a irradiação do feixe de laser em locais específicos do substrato onde se pretende efetuar a deposição de material. Esta irradiação aumenta localmente a temperatura do substrato, desencadeando a decomposição do gás e a formação de uma camada sólida. Os lasers típicos utilizados na LCVD pirolítica incluem lasers de infravermelhos de onda contínua, como o CO2 e o Nd:YAG. O aquecimento localizado neste método permite resoluções mais finas, com capacidades até 5 μm, o que o torna particularmente vantajoso para aplicações que exijam uma elevada precisão e uma modelação detalhada.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

Artigos relacionados

- Vantagens e Desvantagens da Deposição Química de Vapor (CVD)

- Deposição de vapor químico enriquecida com plasma (PECVD): Um guia completo

- Comparação do desempenho de PECVD e HPCVD em aplicações de revestimento

- Compreender a PECVD: Um Guia para Deposição de Vapor Químico Melhorado por Plasma

- The Role of Plasma in PECVD Coatings