Introdução

Índice

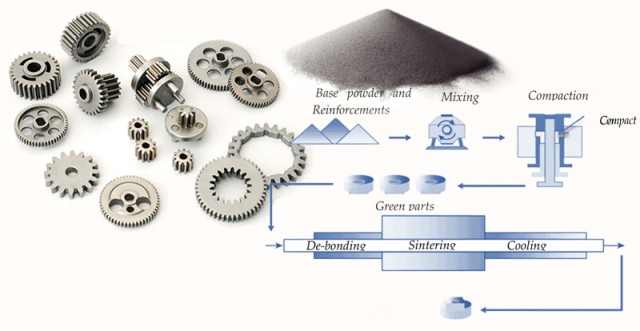

A prensagem isostática é uma técnica crucial utilizada na metalurgia do pó para obter componentes de alta densidade com propriedades mecânicas melhoradas. Envolve submeter um pó compacto a uma pressão igual de todas as direcções, resultando numa compactação uniforme e em defeitos mínimos. A prensagem isostática oferece várias vantagens em relação à prensagem uniaxial tradicional, como a densidade melhorada e o controlo da microestrutura. Nesta publicação do blogue, vamos explorar os fundamentos da prensagem isostática e as suas aplicações em várias indústrias. Quer seja um engenheiro de materiais ou um profissional de negócios que procura obter uma melhor compreensão desta técnica, continue a ler para descobrir o mundo da prensagem isostática na metalurgia do pó.

Visão geral da prensagem isostática

Definição de prensagem isostática

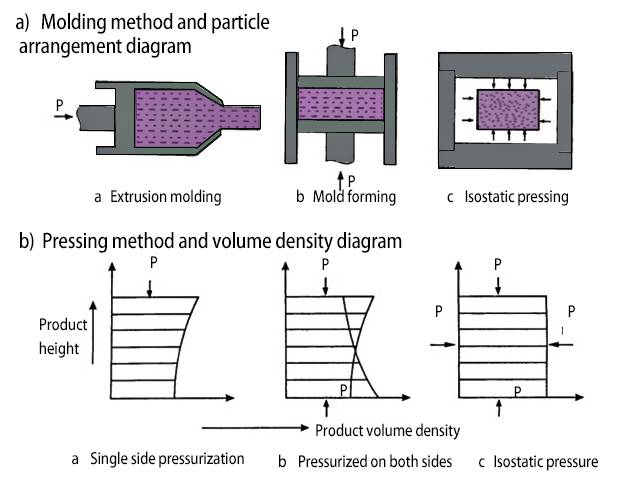

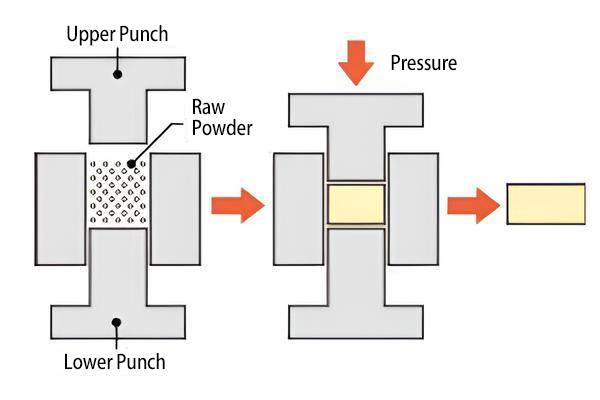

A prensagem isostática é uma técnica de processamento de pó que envolve a aplicação de pressão uniforme sobre toda a superfície de um molde para compactar o pó e criar a forma desejada. Ao contrário da prensagem a frio, a compactação isostática elimina o atrito entre a parede do molde, resultando em densidades mais uniformes. Também permite a evacuação do ar do pó solto, levando a uma maior densidade e menos defeitos de compactação. A prensagem isostática é normalmente utilizada para compactar pós frágeis ou finos e pode ser utilizada para criar formas mais complexas do que a prensagem uniaxial.

Impacto na densidade e na microestrutura

A prensagem isostática proporciona uma densidade maior e mais uniforme em comparação com outros métodos de prensagem. Ao aplicar uma pressão igual em todas as direcções, a prensagem isostática elimina a fricção da parede da matriz e assegura uma compactação uniforme do pó. Isto resulta numa distribuição de densidade mais uniforme dentro da peça compactada. A densidade uniforme obtida através da prensagem isostática é importante para obter um bom controlo da forma e propriedades uniformes durante a sinterização.

Comparação com a prensagem uniaxial

A prensagem isostática difere da prensagem uniaxial em vários aspectos importantes. Primeiro, a compactação isostática ocorre em condições hidrostáticas, onde a pressão é transmitida igualmente em todas as direcções. Isto elimina o atrito entre a parede da matriz e permite a utilização de moldes elastoméricos em vez de matrizes rígidas. Em segundo lugar, a prensagem isostática pode ser utilizada para compactar formas mais complexas do que a prensagem uniaxial. A pressão de compactação uniforme na prensagem isostática não é limitada pela relação entre a secção transversal e a altura da peça.

Quando se compara a prensagem uniaxial com a prensagem isostática, a prensagem uniaxial é mais adequada para formas pequenas com taxas de produção elevadas. No entanto, pode resultar em densidades não uniformes, especialmente para grandes rácios de aspeto. A prensagem isostática, por outro lado, oferece um encolhimento mais uniforme durante a sinterização e não requer um aglutinante de cera, eliminando a necessidade de operações de desparafinação.

A prensagem isostática é frequentemente escolhida para atingir densidades compactas elevadas e aceder a formas que não podem ser compactadas em prensas uniaxiais. Pode ser utilizada tanto para formas pequenas como grandes, simples ou complexas. O custo das ferramentas e a complexidade do processo são superiores aos da prensagem uniaxial, mas a densidade uniforme e a capacidade de produzir formas mais complexas tornam-na uma opção preferida em determinadas aplicações.

Em geral, a prensagem isostática proporciona um método único e eficaz para obter compactos de alta densidade com microestrutura uniforme e controlo da forma. As suas vantagens tornam-na uma técnica valiosa em várias indústrias, incluindo cerâmica, metais, compósitos, plásticos e carbono.

Prensagem isostática a frio vs Prensagem isostática a quente

Definição de CIP e HIP

Prensagem isostática a frio (CIP): A prensagem isostática a frio, muitas vezes referida como compactação isostática a frio, envolve a sujeição de um material a uma pressão uniforme de todos os lados. Isto é conseguido através da imersão do material num meio fluido de alta pressão e da aplicação de pressão hidráulica. A CIP é particularmente eficaz para moldar e consolidar materiais em pó, criando formas complexas e alcançando uma elevada densidade verde.

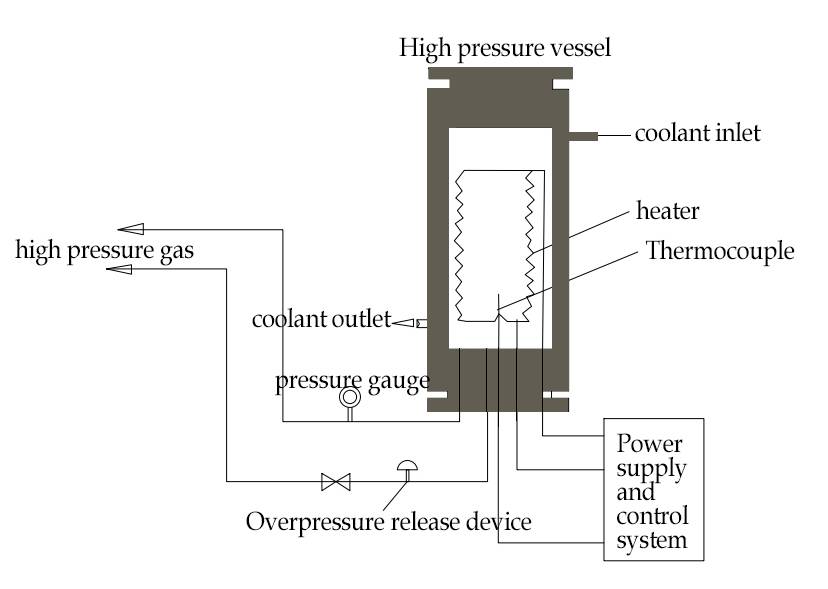

Prensagem isostática a quente (HIP): A prensagem isostática a quente, por outro lado, leva o processo um passo mais além, combinando alta pressão com temperaturas elevadas. Este método submete um material a alta pressão e alta temperatura simultâneas dentro de uma câmara de alta pressão. O HIP é utilizado para densificar materiais, eliminar defeitos e melhorar as propriedades através da difusão e consolidação. É especialmente valioso para materiais que requerem integridade estrutural melhorada, porosidade reduzida e propriedades mecânicas mais elevadas.

Casos de uso de CIP e HIP

Na metalurgia do pó, a HIP permite-nos comprimir um volume de pó metálico a temperaturas e pressões tão elevadas que, através de uma combinação de deformação, fluência e difusão, é possível criar um produto com uma microestrutura recozida homogénea (sólido compacto) com o mínimo ou nenhumas impurezas nos materiais. Esta é uma parte fundamental do processo completo, desde a conceção da liga até ao fabrico do componente, e um processo essencial para os componentes aeroespaciais. O HIP tem uma zona quente de 150 mm de diâmetro x 300 mm de comprimento que é perfeita para aumentar as amostras.

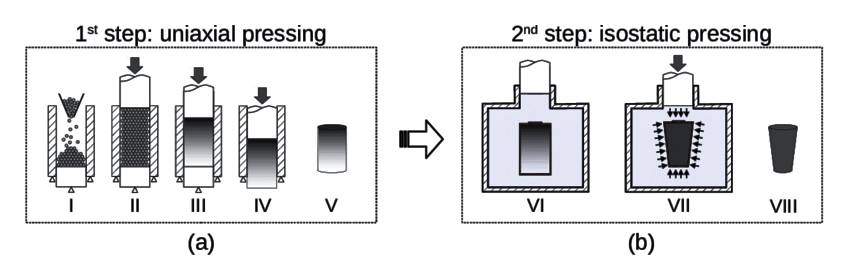

O CIP, por outro lado, é frequentemente utilizado para a moldagem e consolidação inicial de materiais em pó. O pó metálico é colocado dentro de um molde flexível feito de borracha, uretano ou PVC. O conjunto é então pressurizado hidrostaticamente numa câmara, normalmente utilizando água, com pressões que variam entre 400 e 1000MPa. O pó é compactado, e o compacto verde é retirado e sinterizado.

Papel da HIP na eliminação da porosidade residual

A prensagem isostática a quente (HIP) é utilizada para reduzir a porosidade dos metais e aumentar a densidade de muitos materiais cerâmicos. A pressão e a temperatura aplicadas durante o processo HIP permitem a ocorrência de deformação plástica, fluência e difusão, eliminando efetivamente a microporosidade interna e melhorando as propriedades mecânicas do material. A HIP também permite a ligação ou o revestimento de dois ou mais materiais em conjunto, quer na forma sólida quer em pó.

Em resumo, a prensagem isostática a frio e a prensagem isostática a quente representam abordagens distintas ao processamento de materiais, cada uma com as suas próprias vantagens. A CIP é eficaz para moldar e consolidar materiais em pó, enquanto a HIP é utilizada para densificar materiais, eliminar defeitos e melhorar as propriedades através da difusão e consolidação. A decisão entre as duas técnicas depende dos objectivos específicos do seu projeto e das características dos materiais envolvidos.

Vantagens e aplicações da prensagem isostática a frio (CIP)

Vantagens da CIP

A prensagem isostática a frio (CIP) é um processo de compactação de pó que oferece várias vantagens. Uma das principais vantagens é a capacidade de produzir peças com elevada resistência verde, o que permite a pré-usinagem antes da sinterização sem causar quebras. Isto é especialmente útil quando o elevado custo das matrizes de prensagem não se justifica ou quando são necessários compactos muito grandes ou complexos.

O CIP também permite a produção de peças com uma densidade que varia entre 60 e 80% da densidade teórica. A elevada compactação e a densidade uniforme obtidas através da CIP resultam numa contração previsível durante o processo de sinterização subsequente. Isto permite um melhor controlo sobre as dimensões finais da peça.

Outra vantagem da CIP é a capacidade de processar formas grandes, complicadas e quase líquidas. Isto poupa tempo e custos no pós-tratamento e permite a produção de peças com grandes rácios de aspeto (>2:1) e densidades uniformes.

A resistência verde obtida no CIP também permite o manuseamento e tratamento durante o processo, reduzindo os custos de produção. Em geral, a CIP oferece um método económico e eficiente para produzir peças de alta qualidade.

Tipos de pós adequados para CIP

Uma variedade de pós pode ser prensada isostaticamente utilizando a CIP. Isto inclui metais, cerâmicas, plásticos e compósitos. O CIP é um processo versátil que pode ser aplicado a uma vasta gama de materiais, tornando-o adequado para várias indústrias e aplicações.

Gama de pressões para compactação em CIP

As pressões necessárias para compactar pós no CIP podem variar de menos de 5.000 psi a mais de 100.000 psi (34,5 a 690 MPa). A pressão específica utilizada depende de factores como o material a ser compactado, a densidade desejada da peça e o tamanho e complexidade da forma.

Processo de compactação no CIP

No CIP, os pós são compactados em moldes elastoméricos utilizando um processo de saco húmido ou seco. No processo de saco húmido, o pó é pré-formado e depois selado num saco ou molde flexível. O saco é colocado dentro de um fluido hidráulico, como óleo ou água, num recipiente sob pressão. É aplicada pressão ao fluido, distribuída uniformemente pelo material, normalmente entre 10.000 e 60.000 psi. Este método ajuda a reduzir a distorção, a melhorar a precisão e a minimizar o risco de aprisionamento de ar e de vazios.

O processo de saco seco é semelhante, mas o pó é compactado num molde elastomérico seco sem a necessidade de um fluido hidráulico. O molde é então sujeito a uma pressão elevada de todos os lados para obter a compactação.

O CIP é um processo amplamente utilizado em indústrias como a metalurgia do pó, carbonetos cimentados, materiais refractários, grafite, cerâmica, plásticos e muito mais. Oferece processamento em estado sólido, microestrutura uniforme, complexidade de forma, baixo custo de ferramentas e escalabilidade do processo, tornando-o uma rota de processamento viável também para metais.

De acordo com um relatório da DataIntelo, o mercado global de equipamentos de prensagem isostática a frio (CIP) deve crescer a um CAGR substancial durante o período de previsão. O aumento da demanda por produtos processados por CIP em indústrias como manufatura de precisão, aeroespacial e defesa e automotiva está impulsionando esse crescimento.

Em conclusão, a Prensagem Isostática a Frio (CIP) oferece inúmeros benefícios e aplicações na produção de componentes metálicos e cerâmicos. A sua capacidade de produzir peças de alta densidade com encolhimento previsível, processar formas grandes e complexas e reduzir os custos de produção torna-a um método valioso em várias indústrias.

Conclusão

Em conclusão, compreendero processo de prensagem isostática na metalurgia do pó é crucial para obter componentes de alta densidade e estruturalmente sólidos. A prensagem isostática oferece inúmeras vantagens em relação à prensagem uniaxial tradicional, incluindo uniformidade melhorada, densidade reforçada e porosidade residual reduzida. Para além disso, a prensagem isostática a frio (CIP) e a prensagem isostática a quente (HIP) têm as suas próprias aplicações e vantagens. A CIP é particularmente adequada para uma vasta gama de pós e pode ser compactada a várias pressões. Em geral, as técnicas de prensagem isostática desempenham um papel vital na produção de componentes fiáveis e de alta qualidade em várias indústrias, como a aeroespacial, a automóvel e a médica.

Se estiver interessado neste produto, pode navegar no site da nossa empresa:https://kindle-tech.com/product-categories/isostatic-pressComo um fabricante líder de equipamentos de laboratório, estamos empenhados em fornecer as soluções de equipamentos de laboratório mais avançadas e de alta qualidade. Se você está envolvido em pesquisa científica, ensino ou produção industrial, nossos produtos atenderão às suas necessidades de equipamentos de laboratório precisos e confiáveis.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

Artigos relacionados

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- O que é a máquina de prensagem isostática

- Tecnologia de prensagem isostática: Princípios, classificação e aplicações

- Como as prensas isostáticas ajudam a eliminar defeitos nos materiais

- Seleção de equipamento de prensagem isostática para moldagem de alta densidade