Introdução à cerâmica especial e à tecnologia de prensagem isostática a quente

Importância da Conformação e Sinterização na Preparação de Cerâmicas

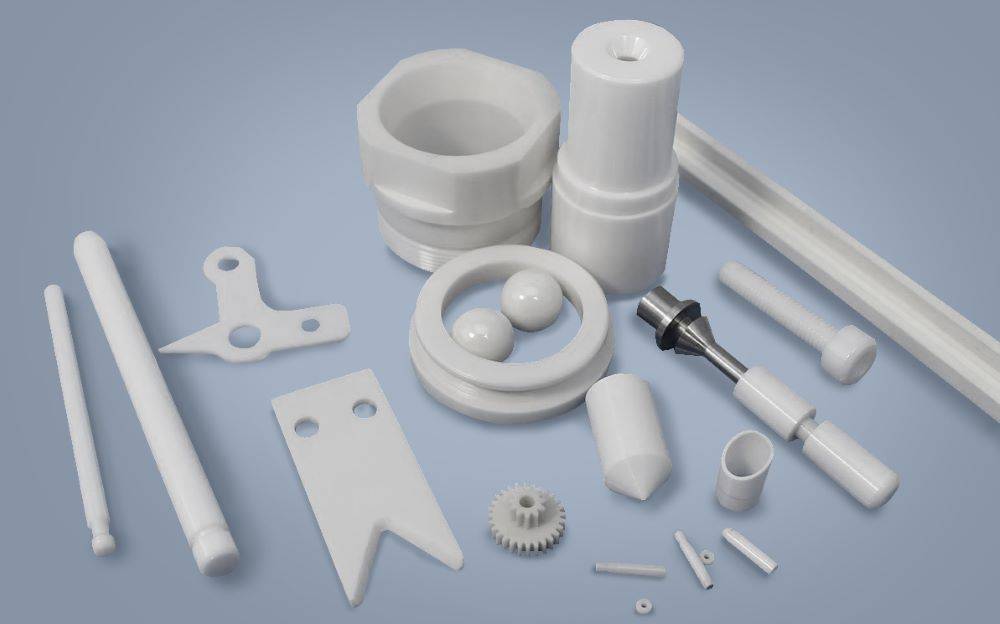

A conformação e a sinterização são etapas fundamentais na criação de cerâmicas especiais, influenciando significativamente as suas caraterísticas de desempenho final. O processo de sinterização envolve a transformação de um material cerâmico em pó numa forma sólida e densa, aquecendo-o abaixo do seu ponto de fusão. Este aquecimento induz a difusão no estado sólido, que une as partículas individuais, resultando num material com maior resistência e menor porosidade. Historicamente, este método foi utilizado durante séculos na produção de argila, cerâmica e tijolos, mas a sua aplicação expandiu-se desde então para incluir cerâmica avançada, vidro e metais.

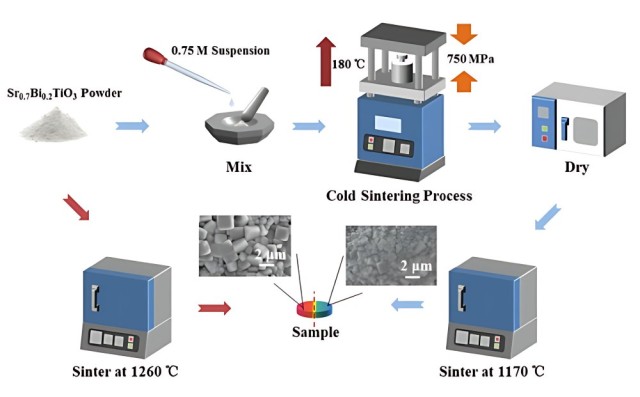

O procedimento típico para a sinterização de pós cerâmicos inclui várias etapas meticulosas: inicialmente, forma-se uma pasta misturando uniformemente água, aglutinante, defloculante e pó cerâmico não queimado. Esta pasta é então seca por pulverização para produzir um pó fino que é subsequentemente moldado num corpo verde. O corpo verde é submetido a um processo de aquecimento a baixa temperatura para queimar o aglutinante, seguido de sinterização a alta temperatura para fundir as partículas de cerâmica. Esta sequência de passos assegura a densificação do material e a sua integridade estrutural.

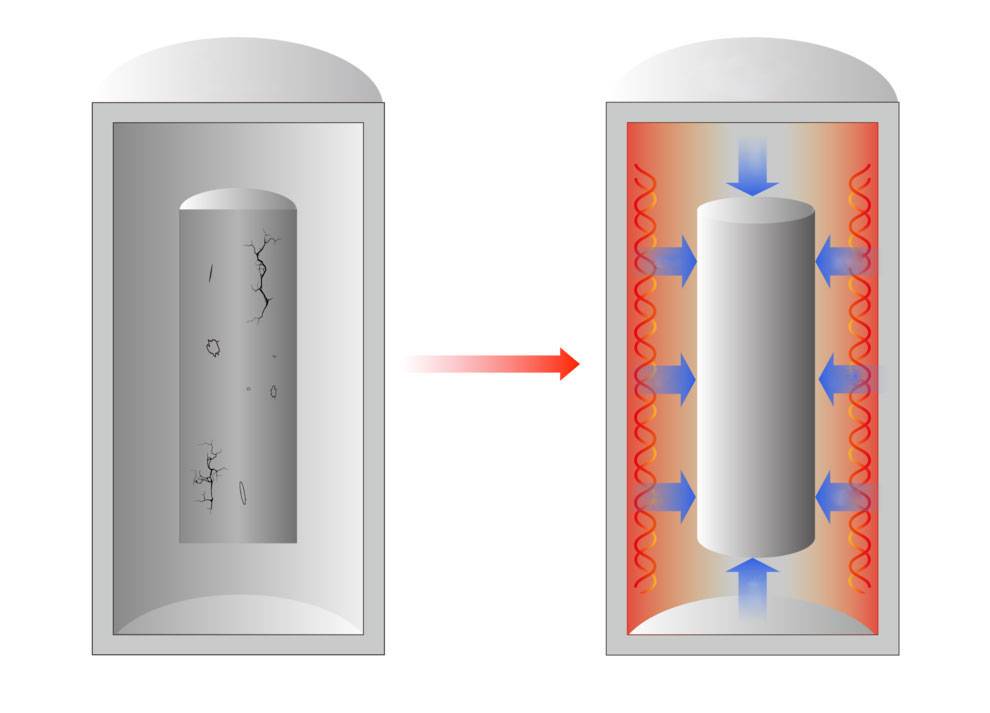

Uma técnica avançada que integra tanto a moldagem como a sinterização é a prensagem isostática a quente (HIP). A tecnologia HIP aplica simultaneamente calor e pressão, o que não só acelera o processo de densificação como também melhora o desempenho geral da cerâmica. Ao observar a curva de expansão-temperatura através da análise térmica por dilatómetro ótico, é possível monitorizar com precisão as temperaturas-chave, como a transição de fase e a transição vítrea, garantindo condições de sinterização ideais. Esta abordagem de força dupla é particularmente benéfica para a criação de formas 3D complexas, uma vez que minimiza os defeitos e melhora as propriedades mecânicas do material.

Em suma, a sinergia entre os processos de conformação e sinterização, particularmente quando reforçada por tecnologias como a HIP, é fundamental para a produção de cerâmicas especiais de alta qualidade com atributos de desempenho superiores.

Preparação histórica e sistemática de cerâmicas especiais

A evolução da preparação de cerâmicas especiais tem estado profundamente ligada ao progresso da civilização humana. Inicialmente, os métodos utilizados eram largamente intuitivos e experimentais, baseando-se no conhecimento acumulado e nas práticas transmitidas através das gerações. Estas primeiras técnicas eram frequentemente rudimentares, envolvendo simples moldagem manual e processos de cozedura rudimentares, que eram suficientes para as aplicações limitadas da época.

À medida que as sociedades avançavam, o mesmo acontecia com a compreensão e a aplicação dos materiais cerâmicos. O advento de abordagens sistemáticas na era industrial marcou uma mudança significativa. Este período assistiu à introdução de métodos mais controlados e científicos, como a utilização de controlos de temperatura precisos e a incorporação de materiais avançados. A abordagem sistemática permitiu uma maior consistência e fiabilidade na produção de cerâmica, abrindo caminho para aplicações mais complexas e de elevado desempenho.

Na era moderna, a integração da tecnologia da informação revolucionou o sector. A era da informação provocou uma mudança de paradigma, permitindo o desenvolvimento de modelos computacionais sofisticados e ferramentas de simulação que optimizam todas as fases do processo de preparação de cerâmica. Isto conduziu à criação de produtos cerâmicos altamente especializados com propriedades sem precedentes, adaptados a uma vasta gama de aplicações tecnológicas avançadas. A viagem do artesanato intuitivo à precisão sistemática sublinha a evolução contínua e a adaptabilidade da tecnologia cerâmica para satisfazer as exigências de um mundo em constante progresso.

Caraterísticas e desenvolvimento de produtos cerâmicos especiais

Serialização, ecologização e informatização

Os produtos cerâmicos especiais são caracterizados pela suaserialização,ecologizaçãoeinformatização. Estas caraterísticas não só definem a evolução moderna da cerâmica, como também sublinham a sua relevância na indústria contemporânea.

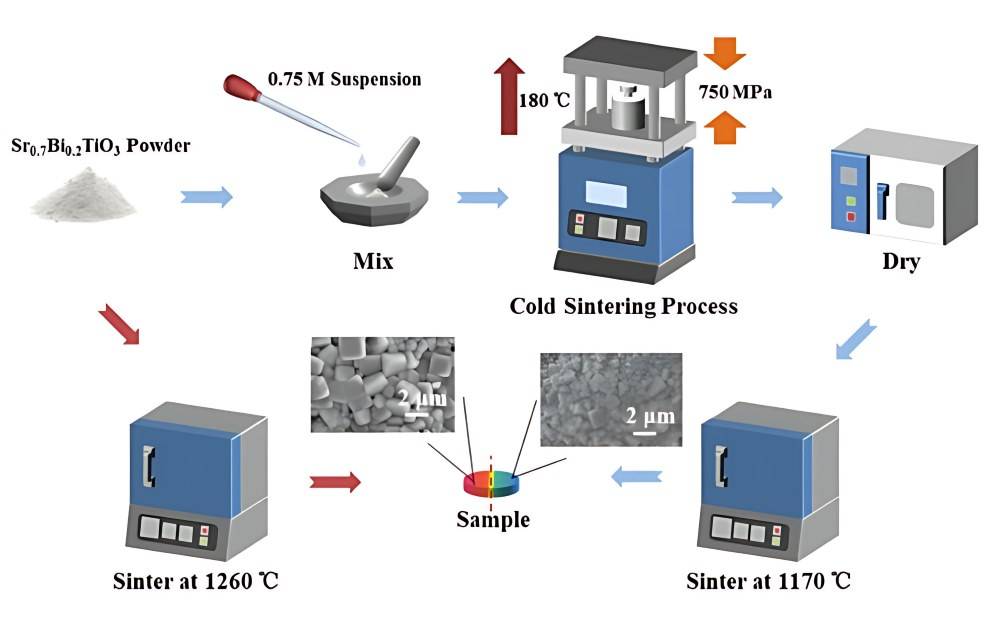

A serialização na produção de cerâmica agiliza o processo de desenvolvimento, reduzindo significativamente os custos. Ao padronizar certos aspectos da produção, os fabricantes podem reduzir o desperdício e melhorar a eficiência. Além disso, a serialização permite uma maior personalização, possibilitando a criação de produtos que satisfazem as necessidades específicas dos clientes, quer em termos de tamanho, forma ou funcionalidade.

Ecologização é outro aspeto crítico, centrado na minimização da pegada ambiental do fabrico de cerâmica. Isto envolve a utilização de matérias-primas sustentáveis, a reciclagem eficiente de recursos e a redução de emissões nocivas. Por exemplo, a reciclagem de materiais residuais da produção pode reduzir a procura de novos recursos, conservando assim as reservas naturais. Além disso, as práticas ecológicas podem conduzir a produtos que não só são duráveis, mas também ambientalmente responsáveis.

Informatização representa a integração de tecnologias modernas no processo de produção. Isto inclui a utilização de sensores avançados, análise de dados e automação para melhorar a qualidade do produto e a eficiência operacional. Por exemplo, os sistemas de monitorização em tempo real podem detetar defeitos no início do ciclo de produção, permitindo acções corretivas imediatas. Além disso, as ferramentas digitais podem otimizar os calendários de produção e a atribuição de recursos, conduzindo a uma utilização mais eficiente da energia e dos materiais.

Em resumo, a serialização, a ecologização e a informatização de produtos cerâmicos especiais são fundamentais para enfrentar os desafios económicos e ambientais. Estas estratégias garantem que o fabrico de cerâmica se mantém competitivo e sustentável a longo prazo.

Desenvolvimento e desafios da indústria

A indústria de cerâmica especial debate-se com desafios significativos, nomeadamente a escassez de recursos críticos e os custos crescentes associados à produção. Estes desafios não são meramente económicos; estão profundamente interligados com preocupações ambientais. A extração e a transformação de matérias-primas, como o grés porcelânico e a argila para porcelana, conduzem frequentemente à degradação do ambiente, exigindo regulamentos e práticas ambientais rigorosos.

Para ultrapassar estes obstáculos, a indústria deve adotar uma abordagem dupla: melhorar a eficiência dos recursos e integrar práticas sustentáveis. Por exemplo, a utilização da tecnologia de prensagem isostática a quente (HIP) não só optimiza o processo de sinterização, como também reduz o consumo de energia e a produção de resíduos. Esta tecnologia, que efectua simultaneamente a moldagem e a sinterização, é fundamental para a criação de cerâmicas de elevado desempenho que cumprem as normas industriais e ecológicas.

Além disso, a trajetória da indústria deve alinhar-se com objectivos ambientais mais amplos. Isto inclui a reciclagem e a reutilização de materiais para minimizar os resíduos e a adoção de técnicas de produção mais limpas. A serialização dos produtos cerâmicos, que agiliza o desenvolvimento e atende a diversas necessidades, também desempenha um papel crucial na redução do impacto ambiental geral. Ao concentrar-se na ecologização e na informatização, a indústria pode atenuar a sua pegada ambiental, mantendo a qualidade e a eficiência competitivas dos produtos.

Em suma, o crescimento sustentável da indústria de cerâmica especial depende da sua capacidade de equilibrar a viabilidade económica com a responsabilidade ambiental. A integração de tecnologias avançadas como a HIP, juntamente com a gestão estratégica de recursos e práticas sustentáveis, é essencial para ultrapassar os desafios actuais e garantir a resiliência da indústria a longo prazo.

Tendências na tecnologia de decoração de cerâmicas especiais

Os recentes avanços na tecnologia de decoração de cerâmica especial elevaram significativamente a integração de produtos e quebraram os limites tradicionais das especificações. Estas inovações não são meras melhorias incrementais, mas representam uma mudança de paradigma na forma como a cerâmica é projectada e fabricada. Os principais factores destas tendências incluem o desenvolvimento de materiais avançados, como o vidro microcristalino e as cerâmicas translúcidas, que oferecem possibilidades estéticas e funcionais sem precedentes.

O vidro microcristalino, por exemplo, combina a durabilidade do vidro com a estrutura cristalina da cerâmica, resultando em materiais que são simultaneamente resistentes e visualmente apelativos. Este material é particularmente adequado para aplicações topo de gama em que tanto a forma como a função são fundamentais, como em bens de consumo de luxo e elementos arquitectónicos. As cerâmicas translúcidas, por outro lado, oferecem uma mistura única de transparência e resistência, tornando-as ideais para aplicações que requerem transmissão de luz sem comprometer a integridade estrutural.

Além disso, estes materiais não se limitam apenas às aplicações cerâmicas tradicionais. Estão a ser integrados numa vasta gama de indústrias, da eletrónica aos cuidados de saúde, onde as suas propriedades únicas podem ser aproveitadas para criar produtos inovadores. Por exemplo, as cerâmicas translúcidas estão a ser utilizadas em implantes e dispositivos médicos, onde a sua capacidade de transmitir luz mantendo a resistência mecânica é inestimável.

Em resumo, as tendências na tecnologia de decoração de cerâmicas especiais caracterizam-se por um movimento em direção a uma maior integração e à quebra das fronteiras tradicionais. Inovações como o vidro microcristalino e os materiais translúcidos estão na vanguarda desta revolução, impulsionando o desenvolvimento de novas aplicações e mercados para as cerâmicas especiais.

Aplicação da tecnologia de prensagem isostática a quente na preparação de cerâmica

Preparação de matérias-primas

As matérias-primas de alta qualidade, como a pedra de porcelana e a argila de porcelana, são indispensáveis para a produção de cerâmicas especiais. Estes materiais devem ser submetidos a um processamento meticuloso para alcançar a consistência e a qualidade desejadas. As matérias-primas são inicialmente moídas em partículas finas, que são depois misturadas com água para criar uma emulsão viscosa. Esta emulsão serve como meio de base para a produção de cerâmica, garantindo uma distribuição uniforme dos componentes e uma plasticidade óptima para a moldagem.

O processo de preparação envolve várias etapas críticas:

-

Moagem e peneiração: As matérias-primas são moídas até se tornarem um pó fino e passadas por peneiras para garantir um tamanho de partícula uniforme, o que é crucial para a homogeneidade do produto final.

-

Mistura e homogeneização: Os materiais moídos são misturados com água para formar uma pasta. Esta pasta é então sujeita a uma mistura vigorosa para obter uma consistência uniforme, evitando quaisquer variações localizadas na composição.

-

Desarenação: A pasta é submetida a um processo de desarejamento para eliminar as bolhas de ar retidas, que podem provocar defeitos no produto cerâmico final. Esta etapa é essencial para obter uma estrutura densa e uniforme.

A emulsão viscosa resultante não é apenas essencial para a moldagem inicial das peças cerâmicas, mas também desempenha um papel significativo no processo de sinterização subsequente, onde os materiais são aquecidos para formar uma massa sólida. A qualidade da preparação da matéria-prima tem um impacto direto nas propriedades finais da cerâmica, tais como a sua resistência, durabilidade e qualidades estéticas.

Em resumo, a preparação meticulosa das matérias-primas é a pedra angular da produção de cerâmica, garantindo que as etapas subsequentes do processo de fabrico são construídas sobre uma base sólida e consistente.

Preparação de modelos utilizando a tecnologia HIP

A tecnologia de prensagem isostática a quente (HIP) revoluciona a preparação de cerâmicas especiais, aumentando significativamente a sua resistência. Este avanço é conseguido principalmente através de dois mecanismos chave: a redução da temperatura e do tempo de sinterização e a prevenção da degradação da matriz cerâmica.

Em primeiro lugar, a tecnologia HIP permite uma diminuição substancial da temperatura e do tempo de sinterização necessários para produzir cerâmicas de alta qualidade. Os métodos tradicionais necessitam frequentemente de temperaturas elevadas e períodos prolongados, o que pode conduzir a ineficiências energéticas e a um aumento dos custos de produção. Em contrapartida, a tecnologia HIP optimiza estes parâmetros, tornando o processo mais eficiente em termos energéticos e económicos. Esta redução da temperatura e do tempo é crucial para manter a integridade estrutural dos materiais cerâmicos, assegurando que estes mantêm as propriedades desejadas sem comprometer a qualidade.

Em segundo lugar, a tecnologia HIP atenua eficazmente a degradação das fibras ou dos whiskers no interior da matriz cerâmica. Estes aditivos desempenham um papel vital no aumento das propriedades mecânicas da cerâmica, como a sua resistência e tenacidade. No entanto, são susceptíveis de degradação durante o processo de sinterização a alta temperatura. A tecnologia HIP resolve este problema criando um ambiente mais controlado e uniforme, preservando assim a integridade destes componentes críticos. Esta preservação é essencial para o desempenho do produto final, uma vez que assegura que a cerâmica mantém as suas propriedades mecânicas melhoradas, tornando-a adequada para uma vasta gama de aplicações exigentes.

Em resumo, a tecnologia HIP não só simplifica o processo de sinterização, como também salvaguarda os aditivos cruciais dentro da matriz cerâmica, conduzindo a produtos cerâmicos de qualidade superior, com maior tenacidade e durabilidade.

Preparação e técnicas de cozedura

As modernas técnicas de cozedura revolucionaram a indústria cerâmica, particularmente através da utilização de fornos a carvão e eléctricos. Estes métodos avançados aumentaram significativamente a eficiência energética e o controlo, conduzindo a melhorias notáveis no rendimento do produto e na sustentabilidade ambiental.

Uma das principais vantagens das técnicas de cozedura modernas é a precisão que oferecem. Os fornos eléctricos, por exemplo, permitem um controlo preciso da temperatura, o que é crucial para alcançar as propriedades cerâmicas desejadas. Esta precisão não só garante a uniformidade do produto final, como também minimiza o desperdício de energia, contribuindo assim para um processo de produção mais sustentável.

Os fornos de carvão, por outro lado, foram adaptados para incorporar modernas tecnologias de combustão que reduzem as emissões e melhoram a eficiência térmica. Ao optimizarem o processo de cozedura, estes fornos podem atingir rendimentos de produto mais elevados, minimizando o impacto ambiental. Este duplo enfoque na eficiência e na proteção ambiental sublinha o compromisso da indústria com práticas sustentáveis.

Para além disso, a integração de sensores avançados e de automação nos processos de cozedura simplificou ainda mais as operações. Estas tecnologias permitem a monitorização e os ajustes em tempo real, assegurando que as condições de queima são óptimas em todos os momentos. Este nível de controlo não só melhora a qualidade dos produtos cerâmicos, como também reduz a probabilidade de defeitos, aumentando assim a eficiência global da produção.

Em resumo, a adoção de técnicas de cozedura modernas utilizando fornos a carvão e eléctricos não só melhorou a eficiência energética e o controlo, como também desempenhou um papel fundamental no aumento do rendimento dos produtos e na proteção ambiental na indústria cerâmica.

Inspeção e avaliação dos produtos cerâmicos

A inspeção pós-queima é uma fase crítica na produção de produtos cerâmicos, garantindo que apenas artigos de alta qualidade cheguem ao mercado. Este processo envolve um exame meticuloso de cada peça para identificar quaisquer defeitos ou inconsistências que possam ter surgido durante o processo de cozedura. Os artigos defeituosos são submetidos a uma avaliação rigorosa para determinar se podem ser recuperados através de uma nova cozedura ou se devem ser destruídos para manter os rigorosos padrões de qualidade que definem a indústria.

O processo de inspeção inclui normalmente avaliações visuais, testes mecânicos e, por vezes, até métodos avançados de testes não destrutivos (NDT), como testes ultra-sónicos ou imagens de raios X. Estes métodos ajudam a identificar falhas internas que podem não ser visíveis a olho nu, garantindo que o produto final não é apenas esteticamente agradável, mas também estruturalmente sólido e durável.

Além disso, os critérios de avaliação estão frequentemente alinhados com as normas da indústria e as especificações dos clientes, garantindo que os produtos cerâmicos não só satisfazem como excedem as expectativas. Esta abordagem rigorosa não só salvaguarda a reputação do fabricante, como também garante a satisfação do cliente, o que é fundamental para manter uma vantagem competitiva no mercado.

Produtos relacionados

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Montagem a Frio a Vácuo para Preparação de Amostras

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

Artigos relacionados

- Compreender a prensagem isostática a frio e as suas aplicações

- Aplicação abrangente da tecnologia de prensagem isostática a frio

- Etapas de funcionamento da prensa isostática automática

- Fabrico de aditivos para prensagem isostática: Ligar a nova tecnologia ao fabrico tradicional

- Explorando as aplicações da prensagem isostática