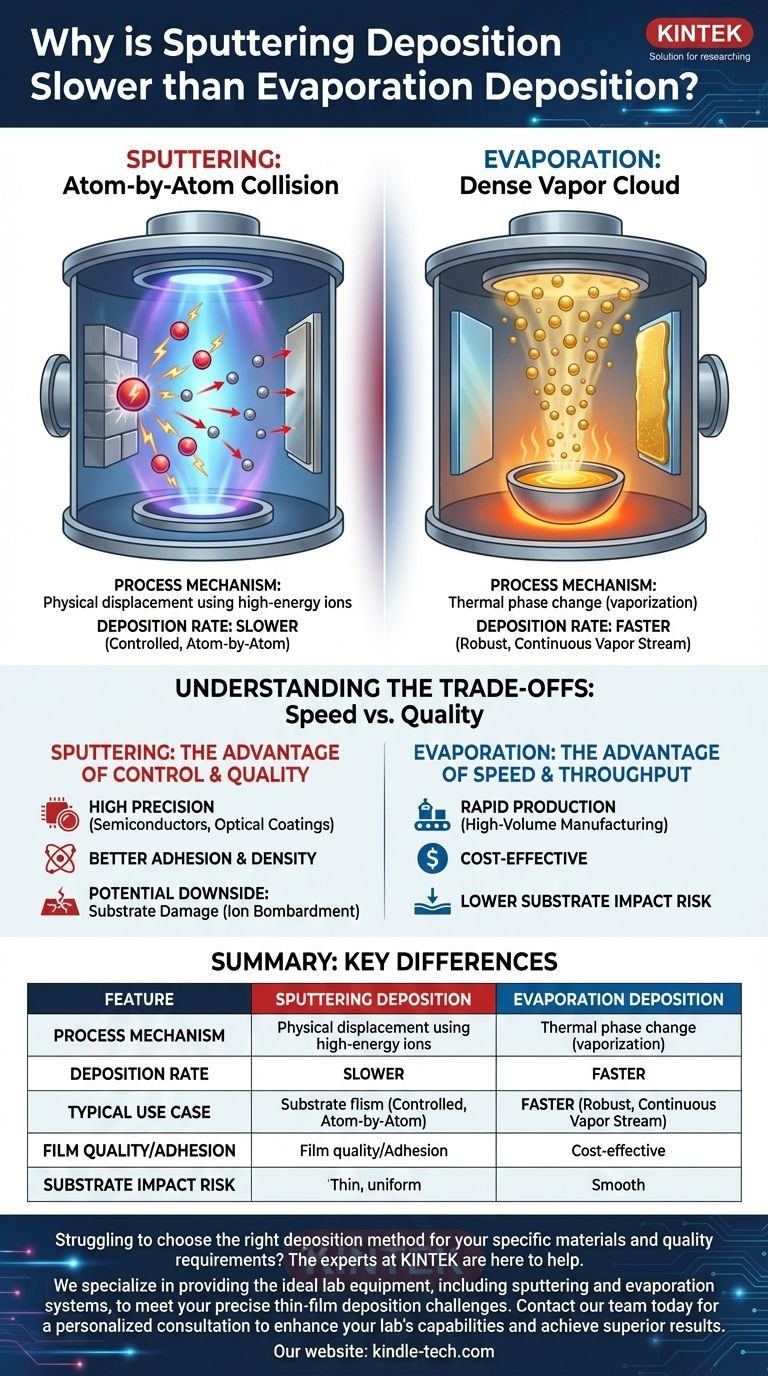

A diferença central é mecânica. A pulverização catódica é mais lenta porque é um processo de deslocamento físico, usando íons de alta energia para derrubar átomos individuais de um material alvo, um por um. Em contraste, a evaporação térmica é um processo de mudança de fase que aquece um material até que ele crie uma nuvem densa e contínua de vapor, depositando material em um volume muito maior.

A escolha entre pulverização catódica e evaporação é uma clássica compensação de engenharia entre velocidade e controle. A evaporação prioriza altas taxas de deposição para produção rápida, enquanto a lentidão inerente da pulverização catódica é uma consequência direta de um mecanismo mais controlado, átomo por átomo, que produz filmes de maior qualidade.

A Diferença Fundamental na Ejeção de Material

Para entender a diferença de velocidade, você deve primeiro entender como cada processo liberta átomos do material de origem. Os dois métodos são fundamentalmente distintos em seus princípios físicos.

Evaporação: Criando uma Nuvem de Vapor Densa

A evaporação térmica funciona muito parecido com ferver uma panela de água. O material de origem é aquecido em alto vácuo até que sua temperatura suba além do seu ponto de vaporização.

Essa mudança de fase cria um fluxo de vapor robusto — uma nuvem densa de átomos que viaja da fonte e se condensa no substrato mais frio, formando um filme fino.

Pulverização Catódica: Uma Colisão de Bilhar em Escala Atômica

A pulverização catódica não depende do calor para vaporizar o material. Em vez disso, ela usa um plasma para gerar íons energéticos (tipicamente de um gás inerte como o Argônio).

Esses íons são acelerados em um "alvo" sólido do material desejado. A colisão desaloja ou "pulveriza" fisicamente átomos individuais ou pequenos aglomerados, que então se depositam no substrato.

Por Que Isso Impacta Diretamente a Taxa de Deposição

O fluxo de vapor de alto volume da evaporação simplesmente transporta mais material em um determinado período do que o deslocamento atômico um por um da pulverização catódica. Criar uma nuvem contínua é inerentemente mais rápido do que lascar um bloco sólido, átomo por átomo.

Compreendendo as Compensações: Velocidade vs. Qualidade

A menor taxa de deposição da pulverização catódica não é simplesmente uma desvantagem; é uma parte intrínseca de um processo que oferece benefícios diferentes. A decisão de usar um ou outro depende inteiramente do resultado desejado.

A Vantagem da Velocidade: Evaporação

Como produz um alto volume de vapor rapidamente, a evaporação é ideal para aplicações onde a produtividade é crítica.

É geralmente mais econômica e adequada para produção em alto volume onde o objetivo principal é depositar um filme rapidamente com menos ênfase na perfeição microscópica.

A Vantagem do Controle: Pulverização Catódica

Os átomos ejetados durante a pulverização catódica têm uma energia cinética muito maior do que os da evaporação. Essa energia resulta em um filme com melhor adesão e uma estrutura mais densa e uniforme.

A pulverização catódica é o método preferido para aplicações que exigem alta precisão e qualidade de filme superior, como na fabricação de semicondutores ou para revestimentos ópticos avançados.

Uma Potencial Desvantagem da Pulverização Catódica

O mesmo bombardeio de alta energia que cria um filme de qualidade também pode ser uma desvantagem. Os átomos de alta velocidade e o ambiente de plasma podem danificar substratos sensíveis, um fator que deve ser considerado ao escolher um método de deposição.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta requer o alinhamento das capacidades do processo com o objetivo principal do seu projeto.

- Se o seu foco principal é produção rápida e menor custo: A evaporação é a escolha superior devido à sua taxa de deposição fundamentalmente mais alta.

- Se o seu foco principal é qualidade do filme, adesão e uniformidade: A ejeção atômica mais lenta, mais energética e altamente controlada da pulverização catódica é a abordagem correta.

- Se você está trabalhando com substratos delicados: Você deve pesar a alta qualidade dos filmes pulverizados contra o potencial de dano do bombardeio iônico.

Em última análise, a taxa de deposição "mais lenta" da pulverização catódica é uma característica, não um defeito, permitindo um nível de precisão que a evaporação de alta velocidade não consegue igualar.

Tabela Resumo:

| Característica | Deposição por Pulverização Catódica | Deposição por Evaporação |

|---|---|---|

| Mecanismo do Processo | Deslocamento físico via bombardeio iônico | Mudança de fase térmica (vaporização) |

| Taxa de Deposição | Mais lenta (átomo por átomo) | Mais rápida (nuvem de vapor densa) |

| Caso de Uso Típico | Filmes de alta qualidade e uniformes (ex: semicondutores) | Revestimento de alta produtividade e custo-benefício |

| Qualidade/Adesão do Filme | Superior | Boa |

| Risco de Impacto no Substrato | Maior (bombardeio iônico) | Menor |

Com dificuldades para escolher o método de deposição certo para seus materiais e requisitos de qualidade específicos? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório ideal, incluindo sistemas de pulverização catódica e evaporação, para atender aos seus desafios precisos de deposição de filmes finos. Entre em contato com nossa equipe hoje para uma consulta personalizada para aprimorar as capacidades do seu laboratório e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura