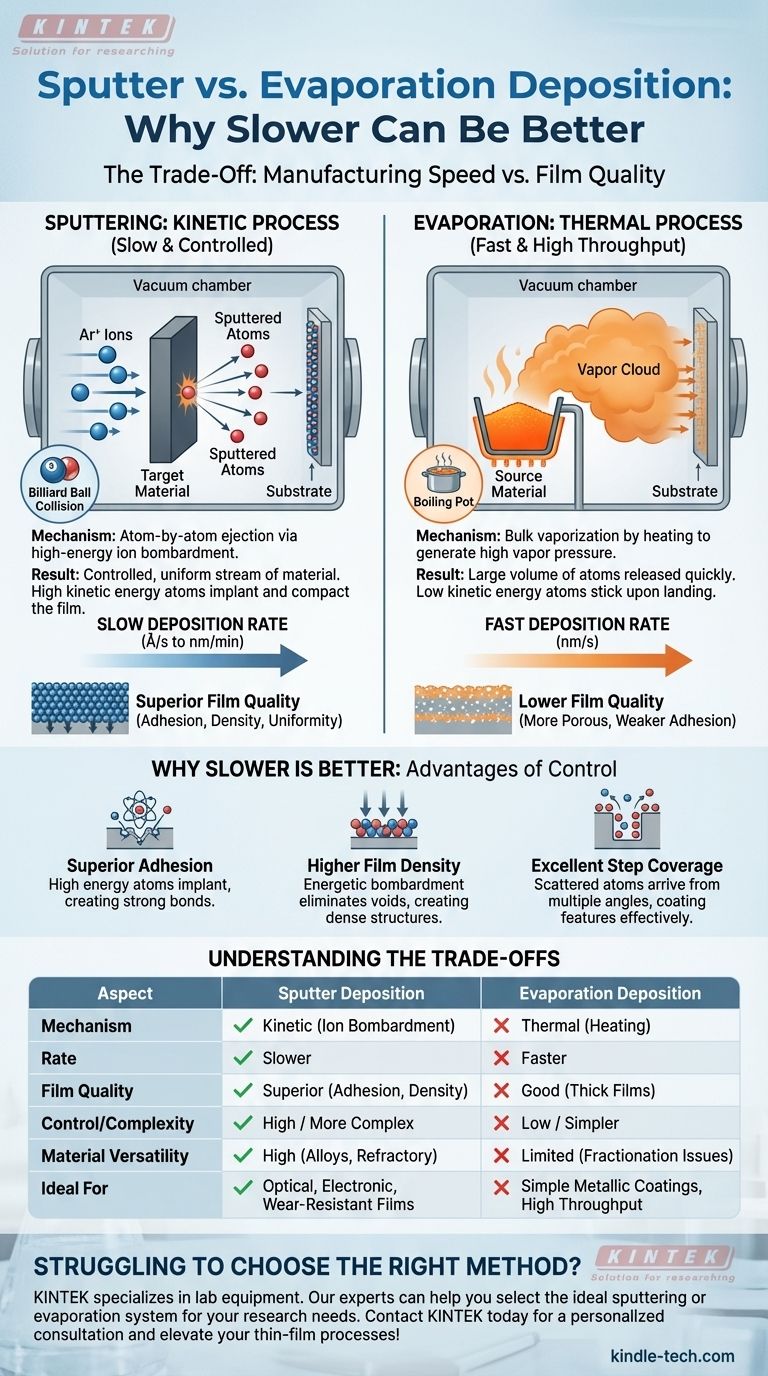

A diferença fundamental na velocidade de deposição reside no mecanismo físico utilizado para liberar material da fonte. A deposição por pulverização catódica é um processo cinético que ejeta átomos um a um através de bombardeamento iônico de alta energia, tornando-o inerentemente lento e controlado. Em contraste, a evaporação térmica é um processo térmico em massa que gera uma densa nuvem de vapor aquecendo o material da fonte, resultando em uma taxa de deposição muito mais rápida.

A escolha entre pulverização catódica e evaporação não é meramente sobre velocidade; é uma troca crítica entre a produtividade da fabricação e a qualidade final do filme fino. O ritmo deliberado, átomo por átomo, da pulverização catódica é a própria razão pela qual ela produz filmes com adesão, densidade e uniformidade superiores.

A Mecânica da Ejeção de Material: Átomo vs. Vapor

Para entender a diferença de velocidade, você deve primeiro visualizar como cada processo remove átomos do material alvo. Os métodos são fundamentalmente diferentes, sendo um cinético e o outro térmico.

Pulverização Catódica: Uma Colisão Cinética de Bolas de Bilhar

Na pulverização catódica, a câmara é preenchida com um gás inerte, tipicamente Argônio. Um forte campo elétrico ioniza este gás, criando um plasma, e acelera os íons positivos de Argônio em direção ao material da fonte carregado negativamente (o "alvo").

Esses íons energéticos agem como bolas de bilhar em escala atômica, colidindo com a superfície do alvo e desalojando fisicamente, ou "pulverizando", átomos individuais ou pequenos aglomerados. Este é um processo de transferência de momento, e sua eficiência é relativamente baixa, resultando em um fluxo controlado, mas lento, de material ejetado.

Evaporação: Um Processo Térmico em Massa

A evaporação térmica é muito mais direta, análoga a ferver uma panela de água. O material da fonte é colocado em um cadinho e aquecido em alto vácuo até que sua temperatura suba ao ponto em que sua pressão de vapor se torna significativa.

Nesta temperatura, um grande volume de átomos sublima ou evapora da superfície, criando uma densa nuvem de vapor que se desloca para fora e se condensa no substrato mais frio. Como este é um efeito termodinâmico em massa, e não uma colisão um-para-um, ele pode liberar muito mais material na mesma quantidade de tempo.

Por Que Mais Lento Pode Ser Melhor: As Vantagens do Controle

Se a evaporação é muito mais rápida, a pulverização catódica não seria usada a menos que sua taxa mais lenta proporcionasse benefícios significativos. A alta energia cinética dos átomos pulverizados é a chave para essas vantagens.

Adesão Superior do Filme

Os átomos pulverizados chegam ao substrato com energia significativamente maior (tipicamente 1-10 eV) em comparação com os átomos evaporados (<1 eV). Essa energia extra permite que eles se implantem ligeiramente na superfície do substrato, criando uma forte camada de ligação intermisturada que melhora dramaticamente a adesão do filme.

Maior Densidade do Filme

O bombardeamento energético do filme em crescimento por átomos pulverizados ajuda a "colocá-los" no lugar, eliminando vazios e criando uma estrutura de filme muito mais densa e uniforme. Átomos evaporados aterrissam com baixa energia e tendem a grudar onde caem, o que pode resultar em filmes mais porosos.

Excelente Cobertura de Degraus

Na pulverização catódica, os átomos ejetados podem se espalhar no gás de fundo a caminho do substrato. Este efeito de espalhamento significa que os átomos chegam de uma gama mais ampla de ângulos, permitindo que eles revistam as laterais de trincheiras e características microscópicas de forma mais eficaz, uma propriedade conhecida como "cobertura de degraus".

Compreendendo as Trocas

Escolher um método de deposição requer pesar a velocidade em relação ao resultado desejado para sua aplicação específica. Não existe um único método "melhor".

Taxa de Deposição vs. Qualidade do Filme

Esta é a principal troca. A evaporação oferece alta velocidade, o que é ideal para filmes espessos ou fabricação de alto rendimento onde a qualidade suprema é secundária. A pulverização catódica oferece propriedades de filme superiores (densidade, adesão, pureza) ao custo de tempos de processo significativamente mais longos.

Complexidade e Controle do Processo

A pulverização catódica é um processo mais complexo que envolve fluxo de gás, gerenciamento de plasma e múltiplas fontes de energia. No entanto, essa complexidade oferece mais "botões" para ajustar as propriedades do filme, como tensão e estequiometria, especialmente para materiais complexos. A evaporação é mecanicamente mais simples, mas oferece menos controle sobre a estrutura final do filme.

Compatibilidade de Materiais

A pulverização catódica pode depositar praticamente qualquer material, incluindo ligas e metais refratários com pontos de fusão muito altos. A evaporação tem dificuldades com ligas que contêm elementos com diferentes pressões de vapor, pois o elemento mais volátil evaporará primeiro, alterando a composição do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser ditada inteiramente pelos requisitos do seu produto final.

- Se o seu foco principal é o rendimento máximo ou revestimentos metálicos simples: Escolha a evaporação térmica por sua velocidade e simplicidade.

- Se o seu foco principal são filmes ópticos, eletrônicos ou resistentes ao desgaste de alto desempenho: Escolha a deposição por pulverização catódica por sua adesão, densidade e controle superiores.

- Se o seu foco principal é depositar ligas ou compostos complexos com composição precisa: Escolha a deposição por pulverização catódica, pois ela preserva a estequiometria do material alvo.

Em última análise, a taxa de deposição é uma consequência direta da física por trás do método, o que por sua vez dita a energia dos átomos depositados e a qualidade resultante do seu filme.

Tabela Resumo:

| Aspecto | Deposição por Pulverização Catódica | Deposição por Evaporação |

|---|---|---|

| Mecanismo Primário | Cinético (Bombardeamento Iônico) | Térmico (Aquecimento/Vaporização) |

| Taxa de Deposição Típica | Mais Lenta (Å/s a nm/min) | Mais Rápida (nm/s) |

| Principal Vantagem | Qualidade Superior do Filme (Adesão, Densidade) | Alto Rendimento e Velocidade |

| Ideal Para | Filmes ópticos, eletrônicos, resistentes ao desgaste de alto desempenho | Revestimentos metálicos simples, filmes espessos |

Com dificuldades para escolher o método de deposição certo para os requisitos específicos de filme do seu laboratório? A troca entre velocidade e qualidade é crítica. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal de pulverização catódica ou evaporação para alcançar as propriedades de filme precisas – adesão superior, densidade ou alto rendimento – que sua pesquisa exige. Entre em contato com a KINTEK hoje para uma consulta personalizada e eleve seus processos de filmes finos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura